Навигация

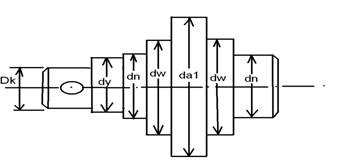

Цилиндрическая шестерня 2-й передачи

5.3 Цилиндрическая шестерня 2-й передачи

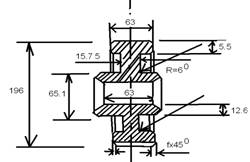

Диаметр ступицы: dступ = (1,5…1,8) · dвала = 1,5 · 50 = 75 мм.

Длина ступицы: Lступ = (0,8…1,5) · dвала = 0,8 · 50 = 40 мм = 50 мм.

Фаска: n = 0,5 · mn = 0,5 · 2 = 1 мм

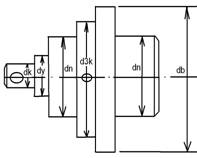

5.4 Цилиндрическое колесо 2-й передачиДиаметр ступицы: dступ = (1,5…1,8) · dвала = 1,5 · 65 = 97,5 мм. = 98 мм.

Длина ступицы: Lступ = (0,8…1,5) · dвала = 1 · 65 = 65 мм

Толщина обода: dо = (2,5…4) · mn = 2,5 · 2 = 5 мм.

Так как толщина обода должна быть не менее 8 мм, то принимаем dо = 8 мм.

где mn = 2 мм – модуль нормальный.

Толщина диска: С = (0,2…0,3) · b2 = 0,2 · 45 = 9 мм

где b2 = 45 мм – ширина зубчатого венца.

Толщина рёбер: s = 0,8 · C = 0,8 · 9 = 7,2 мм = 7 мм.

Внутренний диаметр обода:

Dобода = Da2 – 2 · (2 · mn + do) = 262 – 2 · (2 · 2 + 8) = 238 мм

Диаметр центровой окружности:

DC отв. = 0,5 · (Doбода + dступ.) = 0,5 · (238 + 98) = 168 мм = 169 мм

где Doбода = 238 мм – внутренний диаметр обода.

Диаметр отверстий: Dотв. = Doбода – dступ.) / 4 = (238 – 98) / 4 = 35 мм

Фаска: n = 0,5 · mn = 0,5 · 2 = 1 мм

6. Выбор муфт 6.1 Выбор муфты на входном валу привода

Так как нет необходимости в больших компенсирующих способностях муфт и, в процессе монтажа и эксплуатации соблюдается достаточная соосность валов, то возможен подбор муфты упругой с резиновой звёздочкой. Муфты обладают большой радиальной, угловой и осевой жёсткостью. Выбор муфты упругой с резиновой звёздочкой производится в зависимости от диаметров соединяемых валов, расчётного передаваемого крутящего момента и максимально допустимой частоты вращения вала. Диаметры соединяемых валов:

d (эл. двиг.) = 42 мм;

d (1-го вала) = 36 мм;

Передаваемый крутящий момент через муфту:

T = 74,921 Н·м

Расчётный передаваемый крутящий момент через муфту:

Tр = kр · T = 1,5 · 74,921 = 112,381 Н·м

здесь kр = 1,5 – коэффициент, учитывающий условия эксплуатации; значения его приведены в таблице 11.3 [1].

Частота вращения муфты:

n = 1465,5 об./мин.

Выбираем муфту упругую с резиновой звёздочкой 250–42–1–36–1-У3 ГОСТ 14084–93 (по табл. К23 [3]) Для расчётного момента более 16 Н·м число «лучей» звёздочки будет 6.

Радиальная сила, с которой муфта упругая со звёздочкой действует на вал, равна:

Fм = СDr · Dr,

где: СDr = 1320 Н/мм – радиальная жёсткость данной муфты; Dr = 0,4 мм – радиальное смещение. Тогда:

Fм = 1320 · 0,4 = 528 Н.

6.2 Выбор муфты на выходном валу приводаВ виду того, что в данном соединении валов требуется невысокая компенсирующая способность муфт, то допустима установка муфты упругой втулочно-пальцевой. Достоинство данного типа муфт: относительная простота конструкции и удобство замены упругих элементов. Выбор муфты упругой втулочно-пальцевой производится в зависимости от диаметров соединяемых валов, расчётного передаваемого крутящего момента и максимально допустимой частоты вращения вала. Диаметры соединяемых валов:

d (выход. вала) = 55 мм;

d (вала потребит.) = 55 мм;

Передаваемый крутящий момент через муфту:

T = 533,322 Н·м

Расчётный передаваемый крутящий момент через муфту:

Tр = kр · T = 1,5 · 533,322 = 799,984 Н·м

здесь kр = 1,5 – коэффициент, учитывающий условия эксплуатации; значения его приведены в таблице 11.3 [1].

Частота вращения муфты:

n = 186,095 об./мин.

Выбираем муфту упругую втулочно-пальцевую 1000–55-I.1–55-I.1-У2 ГОСТ 21424–93 (по табл. К21 [3]).

Упругие элементы муфты проверим на смятие в предположении равномерного распределения нагрузки между пальцами.

sсм. = 2 · 103 · Tр / (zc · Do · dп · lвт) =

2 · 103 · 799,984 / (10 · 166 · 18 · 36) = 1,487 МПа £ [sсм] = 1,8МПа,

здесь zc=10 – число пальцев; Do=166 мм – диаметр окружности расположения пальцев; dп=18 мм – диаметр пальца; lвт=36 мм – длина упругого элемента.

Рассчитаем на изгиб пальцы муфты, изготовленные из стали 45:

sи = 2 · 103 · Tр · (0,5 · lвт + с) / (zc · Do · 0,1 · dп3) =

2 · 103 · 799,984 · (0,5 · 36 + 4) / (10 · 166 · 0,1 · 183) =

36,359 МПа £ [sи] = 80МПа,

здесь c=4 мм – зазор между полумуфтами.

Условие прочности выполняется.

Радиальная сила, с которой муфта упругая втулочно-пальцевая действует на вал, равна:

Fм = СDr · Dr,

где: СDr = 5400 Н/мм – радиальная жёсткость данной муфты; Dr = 0,4 мм – радиальное смещение. Тогда:

Fм = 5400 · 0,4 = 2160 Н.

Муфты

| Муфты | Соединяемые валы | |

| Ведущий | Ведомый | |

| Муфта упругая с резиновой звёздочкой 250–42–1–36–1-У3 ГОСТ 14084–93 (по табл. К23 [3]) с числом «лучей» звёздочки – 6. | Вал двигателя d (эл. двиг.) = 42 мм; | 1-й вал d (1-го вала) = 36 мм; |

| Муфта упругая втулочно-пальцевая 1000–55-I.1–55-I.1-У2 ГОСТ 21424–93 (по табл. К21 [3]). | Выходной вал d (выход. вала) = 55 мм; | Вал потребителя d (вала потребит.) = 55 мм; |

7. Проверка прочности шпоночных соединений 7.1 Шестерня 1-й зубчатой цилиндрической передачи

Для данного элемента подбираем шпонку призматическую со скруглёнными торцами 14x9. Размеры сечения шпонки, паза и длины шпонки по ГОСТ 23360–78 (см. табл. 8,9 [1]).

Материал шпонки – сталь 45 нормализованная.

Напряжение смятия и условие прочности проверяем по формуле 8.22 [1].

sсм = 2 · Т / (dвала · (l – b) · (h – t1)) =

2 · 74920,602 / (45 · (36 – 14) · (9 – 5,5)) = 43,244 МПа £ [sсм]

где Т = 74920,602 Н·мм – момент на валу; dвала = 45 мм – диаметр вала; h = 9 мм – высота шпонки; b = 14 мм – ширина шпонки; l = 36 мм – длина шпонки; t1 = 5,5 мм – глубина паза вала. Допускаемые напряжения смятия при переменной нагрузке и при стальной ступице [sсм] = 75 МПа.

Проверим шпонку на срез по формуле 8.24 [1].

tср = 2 · Т / (dвала · (l – b) · b) =

2 · 74920,602 / (45 · (36 – 14) · 14) = 10,811 МПа £ [tср]

Допускаемые напряжения среза при стальной ступице [tср] = 0,6 · [sсм] = 0,6 · 75 = 45 МПа.

Все условия прочности выполнены.

7.2 Колесо 1-й зубчатой цилиндрической передачи

Для данного элемента подбираем две шпонки, расположенные под углом 180o друг к другу. Шпонки призматические со скруглёнными торцами 16x10. Размеры сечений шпонок, пазов и длин шпонок по ГОСТ 23360–78 (см. табл. 8,9 [1]).

Материал шпонок – сталь 45 нормализованная.

Напряжение смятия и условие прочности проверяем по формуле 8.22 [1].

sсм = Т / (dвала · (l – b) · (h – t1)) =

227797,414 / (55 · (36 – 16) · (10 – 6)) = 51,772 МПа £ [sсм]

где Т = 227797,414 Н·мм – момент на валу; dвала = 55 мм – диаметр вала; h = 10 мм – высота шпонки; b = 16 мм – ширина шпонки; l = 36 мм – длина шпонки; t1 = 6 мм – глубина паза вала. Допускаемые напряжения смятия при переменной нагрузке и при стальной ступице [sсм] = 75 МПа.

Проверим шпонку на срез по формуле 8.24 [1].

tср = Т / (dвала · (l – b) · b) =

227797,414 / (55 · (36 – 16) · 16) = 12,943 МПа £ [tср]

Допускаемые напряжения среза при стальной ступице [tср] = 0,6 · [sсм] = 0,6 · 75 = 45 МПа.

Все условия прочности выполнены.

7.3 Шестерня 2-й зубчатой цилиндрической передачи

Для данного элемента подбираем две шпонки, расположенные под углом 180o друг к другу. Шпонки призматические со скруглёнными торцами 14x9. Размеры сечений шпонок, пазов и длин шпонок по ГОСТ 23360–78 (см. табл. 8,9 [1]).

Материал шпонок – сталь 45 нормализованная.

Напряжение смятия и условие прочности проверяем по формуле 8.22.

sсм = Т / (dвала · (l – b) · (h – t1)) =

227797,414 / (50 · (45 – 14) · (9 – 5,5)) = 41,99 МПа £ [sсм]

где Т = 227797,414 Н·мм – момент на валу; dвала = 50 мм – диаметр вала; h = 9 мм – высота шпонки; b = 14 мм – ширина шпонки; l = 45 мм – длина шпонки; t1 = 5,5 мм – глубина паза вала. Допускаемые напряжения смятия при переменной нагрузке и при стальной ступице [sсм] = 75 МПа.

Проверим шпонку на срез по формуле 8.24 [1].

tср = Т / (dвала · (l – b) · b) =

227797,414 / (50 · (45 – 14) · 14) = 10,498 МПа £ [tср]

Допускаемые напряжения среза при стальной ступице [tср] = 0,6 · [sсм] = 0,6 · 75 = 45 МПа.

Все условия прочности выполнены.

7.4 Колесо 2-й зубчатой цилиндрической передачи

Для данного элемента подбираем две шпонки, расположенные под углом 180o друг к другу. Шпонки призматические со скруглёнными торцами 18x11. Размеры сечений шпонок, пазов и длин шпонок по ГОСТ 23360–78 (см. табл. 8,9 [1]).

Материал шпонок – сталь 45 нормализованная.

Напряжение смятия и условие прочности проверяем по формуле 8.22 [1].

sсм = Т / (dвала · (l – b) · (h – t1)) =

533322,455 / (65 · (56 – 18) · (11 – 7)) = 53,98 МПа £ [sсм]

где Т = 533322,455 Н·мм – момент на валу; dвала = 65 мм – диаметр вала; h = 11 мм – высота шпонки; b = 18 мм – ширина шпонки; l = 56 мм – длина шпонки; t1 = 7 мм – глубина паза вала. Допускаемые напряжения смятия при переменной нагрузке и при стальной ступице [sсм] = 75 МПа.

Проверим шпонку на срез по формуле 8.24 [1].

tср = Т / (dвала · (l – b) · b) =

533322,455 / (65 · (56 – 18) · 18) = 11,996 МПа £ [tср]

Допускаемые напряжения среза при стальной ступице [tср] = 0,6 · [sсм] = 0,6 · 75 = 45 МПа.

Все условия прочности выполнены.

Соединения элементов передач с валами

| Передачи | Соединения | |

| Ведущий элемент передачи | Ведомый элемент передачи | |

| 1-я зубчатая цилиндрическая передача | Шпонка призматическая со скруглёнными торцами 14x9 | Две шпонки призматические со скруглёнными торцами 16x10 |

| 2-я зубчатая цилиндрическая передача | Две шпонки призматические со скруглёнными торцами 14x9 | Две шпонки призматические со скруглёнными торцами 18x11 |

8. Конструктивные размеры корпуса редуктора

Толщина стенки корпуса и крышки редуктора:

d = 0.025 · aw (тихоходная ступень) + 3 = 0.025 · 180 + 3 = 7,5 мм

Так как должно быть d ³ 8.0 мм, принимаем d = 8.0 мм.

d1 = 0.02 · aw (тихоходная ступень) + 3 = 0.02 · 180 + 3 = 6,6 мм

Так как должно быть d1 ³ 8.0 мм, принимаем d1 = 8.0 мм.

Толщина верхнего пояса (фланца) корпуса: b = 1.5 · d = 1.5 · 8 = 12 мм.

Толщина нижнего пояса (фланца) крышки корпуса: b1 = 1.5 · d1 = 1.5 · 8 = 12 мм.

Толщина нижнего пояса корпуса:

без бобышки: p = 2.35 · d = 2.35 · 8 = 18,8 мм, округляя в большую сторону, получим p = 19 мм.

при наличии бобышки: p1 = 1.5 · d = 1.5 · 8 = 12 мм.

p2 = (2,25…2,75) · d = 2.65 · 8 = 21,2 мм., округляя в большую сторону, получим p2 = 22 мм.

Толщина рёбер основания корпуса: m = (0,85…1) · d = 0.9 · 8 = 7,2 мм. Округляя в большую сторону, получим m = 8 мм.

Толщина рёбер крышки: m1 = (0,85…1) · d1 = 0.9 · 8 = 7,2 мм. Округляя в большую сторону, получим m1 = 8 мм.

Диаметр фундаментных болтов (их число ³ 4):

d1 = (0,03…0,036) · aw (тихоходная ступень) + 12 =

(0,03…0,036) · 180 + 12 = 17,4…18,48 мм.

Принимаем d1 = 20 мм.

Диаметр болтов:

у подшипников:

d2 = (0,7…0,75) · d1 = (0,7…0,75) · 20 = 14…15 мм. Принимаем d2 = 16 мм.

соединяющих основание корпуса с крышкой:

d3 = (0,5…0,6) · d1 = (0,5…0,6) · 20 = 10…12 мм. Принимаем d3 = 12 мм.

Размеры, определяющие положение болтов d2 (см. рис. 10.18 [1]):

e ³ (1…1,2) · d2 = (1…1.2) · 16 = 16…19,2 = 17 мм;

q ³ 0,5 · d2 + d4 = 0,5 · 16 + 5 = 13 мм;

где крепление крышки подшипника d4 = 5 мм.

Высоту бобышки hб под болт d2 выбирают конструктивно так, чтобы образовалась опорная поверхность под головку болта и гайку. Желательно у всех бобышек иметь одинаковую высоту hб.

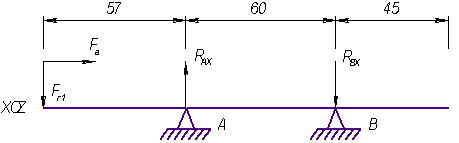

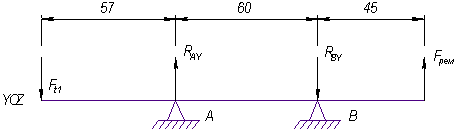

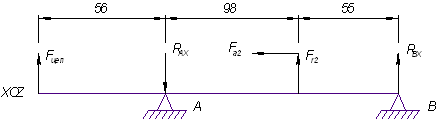

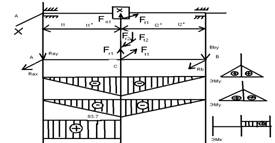

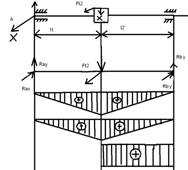

9. Расчёт реакций в опорах 9.1 1-й вал

Силы, действующие на вал и углы контактов элементов передач:

Fx2 = 634,16 H

Fy2 = -1742,34 H

Из условия равенства суммы моментов сил относительно 2-й опоры (сечение вала 3 по схеме):

Rx1 = (-Fx2 * L2) / (L1 + L2)

= (-634,16 * 65) / (130 + 65)

= -211,387 H

Ry1 = (-Fy2 * L2) / (L1 + L2)

= (– (-1742,34) * 65) / (130 + 65)

= 580,78 H

Из условия равенства суммы сил относительно осей X и Y:

Rx3 = (-Rx1) – Fx2

= (– (-211,387)) – 634,16

= -422,773 H

Ry3 = (-Ry1) – Fy2

= (-580,78) – (-1742,34)

= 1161,56 H

Суммарные реакции опор:

R1 = (Rx12 + Ry12) 1/2 = (-211,3872 + 580,782) 1/2 = 618,053 H;

R3 = (Rx32 + Ry32) 1/2 = (-422,7732 + 1161,562) 1/2 = 1236,106 H;

Радиальная сила действующая на вал со стороны муфты равна (см. раздел пояснительной записки «Выбор муфт»):

Fмуфт. = 528 Н.

Из условия равенства суммы моментов сил относительно 2-й опоры (сечение вала 3 по схеме):

R1муфт. = (Fмуфт. * L3) / (L1 + L2)

= (528 * 120) / (130 + 65)

= 324,923 H

Из условия равенства суммы сил нулю:

R3муфт. = – Fмуфт. – R1

= – 528 – 324,923

= -852,923 H

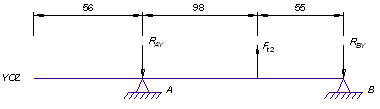

9.2 2-й валСилы, действующие на вал и углы контактов элементов передач:

Fx2 = 1625,715 H

Fy2 = 4466,616 H

Fx3 = -634,16 H

Fy3 = 1742,34 H

Из условия равенства суммы моментов сил относительно 2-й опоры (сечение вала 4 по схеме):

Rx1 = ((-Fx2 * (L2 + L3)) – Fx3 * L3) / (L1 + L2 + L3)

= ((-1625,715 * (55 + 65)) – (-634,16) * 65) / (75 + 55 + 65)

= -789,053 H

Ry1 = ((-Fy2 * (L2 + L3)) – Fy3 * L3) / (L1 + L2 + L3)

= ((-4466,616 * (55 + 65)) – 1742,34 * 65) / (75 + 55 + 65)

= -3329,467 H

Из условия равенства суммы сил относительно осей X и Y:

Rx4 = (-Rx1) – Fx2 – Fx3

= (– (-789,053)) – 1625,715 – (-634,16)

= -202,502 H

Ry4 = (-Ry1) – Fy2 – Fy3

= (– (-3329,467)) – 4466,616 – 1742,34

= -2879,489 H

Суммарные реакции опор:

R1 = (Rx12 + Ry12) 1/2 = (-789,0532 + -3329,4672) 1/2 = 3421,689 H;

R4 = (Rx42 + Ry42) 1/2 = (-202,5022 + -2879,4892) 1/2 = 2886,601 H;

9.3 3-й валСилы, действующие на вал и углы контактов элементов передач:

Fx3 = -1625,715 H

Fy3 = -4466,616 H

Из условия равенства суммы моментов сил относительно 2-й опоры (сечение вала 4 по схеме):

Rx2 = (-Fx3 * L3) / (L2 + L3)

= (– (-1625,715) * 120) / (75 + 120)

= 1000,44 H

Ry2 = (-Fy3 * L3) / (L2 + L3)

= (– (-4466,616) * 120) / (75 + 120)

= 2748,687 H

Из условия равенства суммы сил относительно осей X и Y:

Rx4 = (-Rx2) – Fx3

= (-1000,44) – (-1625,715)

= 625,275 H

Ry4 = (-Ry2) – Fy3

= (-2748,687) – (-4466,616)

= 1717,929 H

Суммарные реакции опор:

R2 = (Rx22 + Ry22) 1/2 = (1000,442 + 2748,6872) 1/2 = 2925,091 H;

R4 = (Rx42 + Ry42) 1/2 = (625,2752 + 1717,9292) 1/2 = 1828,182 H;

Радиальная сила действующая на вал со стороны муфты равна (см. раздел пояснительной записки «Выбор муфт»):

Fмуфт. = 2160 Н.

Из условия равенства суммы моментов сил относительно 2-й опоры (сечение вала 4 по схеме):

R2муфт. = – (Fмуфт. * (L1 + L2 + L3)) / (L2 + L3)

= – (2160 * (130 + 75 + 120)) / (75 + 120)

= -3600 H

Из условия равенства суммы сил нулю:

R4муфт. = – Fмуфт. + R1

= – 2160 + 3600

= 1440 H

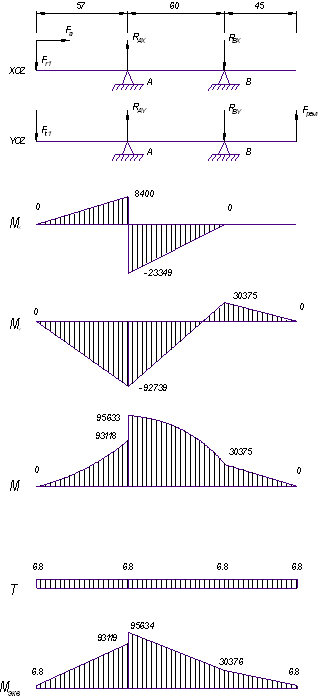

10. Построение эпюр моментов на валах 10.1 Расчёт моментов 1-го вала

1 сечение

Mx = 0 Н · мм

My = 0 Н · мм

Mмуфт. = 0 Н · мм

M = (Mx12 + My12) 1/2 + Mмуфт. = (02 + 02) 1/2 + 0 = 0 H · мм

2 сечение

Mx = Ry1 * L1 =

580,78 * 130 = 75501,4 H · мм

My = Rx1 * L1 =

(-211,387) * 130 = -27480,267 H · мм

Mмуфт. = R1 · L1 =

324,923 * 130 = 42239,99 H · мм

M = (Mx12 + My12) 1/2 + Mмуфт. = (75501,42 + -27480,2672) 1/2 + 42239,99 = 122586,903 H · мм

3 сечение

Mx = 0 Н · мм

My = 0 Н · мм

Mмуфт. = R1 · (L1 + L2) =

324,923 * (130 + 65) = 63359,985 H · мм

M = (Mx12 + My12) 1/2 + Mмуфт. = (02 + 02) 1/2 + 63359,985 = 63359,985 H · мм

4 сечение

Mx = 0 Н · мм

My = 0 Н · мм

Mмуфт. = R1 · (L1 + L2 + L3) – R2 · L3 =

324,923 * (130 + 65 + 120) – 852,923 * 120 = 0 H · мм

M = (Mx12 + My12) 1/2 + Mмуфт. = (02 + 02) 1/2 + 0 = 0 H · мм

10.2 Расчёт моментов 2-го вала1 сечение

Mx = 0 Н · мм

My = 0 Н · мм

M = (Mx12 + My12) 1/2 = (02 + 02) 1/2 = 0 H · мм

2 сечение

Mx = Ry1 * L1 =

(-3329,467) * 75 = -249710,008 H · мм

My = Rx1 * L1 =

(-789,053) * 75 = -59179 H · мм

M = (Mx12 + My12) 1/2 = (-249710,0082 + -591792) 1/2 = 256626,659 H · мм

3 сечение

Mx = Ry1 * (L1 + L2) + Fy2 * L2 =

(-3329,467) * (75 + 55) + 4466,616 * 55 = -187166,8 H · мм

My = Rx1 * (L1 + L2) + Fx2 * L2 =

(-789,053) * (75 + 55) + 1625,715 * 55 = -13162,608 H · мм

M = (Mx12 + My12) 1/2 = (-187166,82 + -13162,6082) 1/2 = 187629,063 H · мм

4 сечение

Mx = 0 Н · мм

My = 0 Н · мм

M = (Mx12 + My12) 1/2 = (02 + 02) 1/2 = 0 H · мм

10.3 Расчёт моментов 3-го вала1 сечение

Mx = 0 Н · мм

My = 0 Н · мм

Mмуфт. = 0 Н · мм

M = (Mx12 + My12) 1/2 + Mмуфт. = (02 + 02) 1/2 + 0 = 0 H · мм

2 сечение

Mx = 0 Н · мм

My = 0 Н · мм

Mмуфт. = Fмуфт. · L1 =

2160 * 130 = 280800 H · мм

M = (Mx12 + My12) 1/2 + Mмуфт. = (02 + 02) 1/2 + 280800 = 280800 H · мм

3 сечение

Mx = Ry2 * L2 =

2748,687 * 75 = 206151,508 H · мм

My = Rx2 * L2 =

1000,44 * 75 = 75033 H · мм

Mмуфт. = Fмуфт. · (L1 + L2) – R1 · L2 =

2160 * (130 + 75) – 3600 * 75 = 172800 H · мм

M = (Mx12 + My12) 1/2 + Mмуфт. = (206151,5082 + 750332) 1/2 + 172800 = 392181,848 H · мм

4 сечение

Mx = 0 Н · мм

My = 0 Н · мм

Mмуфт. = Fмуфт. · (L1 + L2 + L3) – R1 · (L2 + L3) =

2160 * (130 + 75 + 120) – 3600 * (75 + 120) = 0 H · мм

M = (Mx12 + My12) 1/2 + Mмуфт. = (02 + 02) 1/2 + 0 = 0 H · мм

11. Проверка долговечности подшипников 11.1 1-й вал

Выбираем шарикоподшипник радиальный однорядный (по ГОСТ 8338–75) 308 средней серии со следующими параметрами:

d = 40 мм – диаметр вала (внутренний посадочный диаметр подшипника);

D = 90 мм – внешний диаметр подшипника;

C = 41 кН – динамическая грузоподъёмность;

Co = 22,4 кН – статическая грузоподъёмность.

Радиальные нагрузки на опоры:

Pr1 = R1 + R1 (муфт.) = 618,053 + 324,923 = 942,976 H;

Pr2 = R2 + R2 (муфт.) = 618,053 + 852,923 = 2089,029 H.

Здесь R1 (муфт.) и R2 (муфт.) – реакции опор от действия муфты. См. раздел пояснительной записки «Расчёт реакций в опорах».

Будем проводить расчёт долговечности подшипника по наиболее нагруженной опоре 2.

Осевая сила, действующая на вал: Fa = 0 Н.

Эквивалентная нагрузка вычисляется по формуле:

Рэ = (Х · V · Pr2 + Y · Pa) · Кб · Кт,

где – Pr2 = 2089,029 H – радиальная нагрузка; Pa = Fa = 0 H – осевая нагрузка; V = 1 (вращается внутреннее кольцо подшипника); коэффициент безопасности Кб = 1,6 (см. табл. 9.19 [1]); температурный коэффициент Кт = 1 (см. табл. 9.20 [1]).

Отношение Fa / Co = 0 / 22400 = 0; этой величине (по табл. 9.18 [1]) соответствует e = 0,19.

Отношение Fa / (Pr2 · V) = 0 / (2089,029 · 1) = 0 £ e; тогда по табл. 9.18 [1]: X = 1; Y = 0.

Тогда: Pэ = (1 · 1 · 2089,029 + 0 · 0) · 1,6 · 1 = 1508,762 H.

Расчётная долговечность, млн. об. (формула 9.1 [1]):

L = (C / Рэ) 3 = (41000 / 1508,762) 3 = 20067,319 млн. об.

Расчётная долговечность, ч.:

Lh = L · 106 / (60 · n1) = 20067,319 · 106 / (60 · 1465,5) = 228219,254 ч,

что больше 10000 ч. (минимально допустимая долговечность подшипника), установленных ГОСТ 16162–85 (см. также стр. 220 [1]), здесь n1 = 1465,5 об/мин – частота вращения вала.

11.2 2-й валВыбираем шарикоподшипник радиальный однорядный (по ГОСТ 8338–75) 309 средней серии со следующими параметрами:

d = 45 мм – диаметр вала (внутренний посадочный диаметр подшипника);

D = 100 мм – внешний диаметр подшипника;

C = 52,7 кН – динамическая грузоподъёмность;

Co = 30 кН – статическая грузоподъёмность.

Радиальные нагрузки на опоры:

Pr1 = 3421,689 H;

Pr2 = 2886,601 H.

Будем проводить расчёт долговечности подшипника по наиболее нагруженной опоре 1.

Осевая сила, действующая на вал: Fa = 0 Н.

Эквивалентная нагрузка вычисляется по формуле:

Рэ = (Х · V · Pr1 + Y · Pa) · Кб · Кт,

где – Pr1 = 3421,689 H – радиальная нагрузка; Pa = Fa = 0 H – осевая нагрузка; V = 1 (вращается внутреннее кольцо подшипника); коэффициент безопасности Кб = 1,6 (см. табл. 9.19 [1]); температурный коэффициент Кт = 1 (см. табл. 9.20 [1]).

Отношение Fa / Co = 0 / 30000 = 0; этой величине (по табл. 9.18 [1]) соответствует e = 0,19.

Отношение Fa / (Pr1 · V) = 0 / (3421,689 · 1) = 0 £ e; тогда по табл. 9.18 [1]: X = 1; Y = 0.

Тогда: Pэ = (1 · 1 · 3421,689 + 0 · 0) · 1,6 · 1 = 5474,702 H.

Расчётная долговечность, млн. об. (формула 9.1 [1]):

L = (C / Рэ) 3 = (52700 / 5474,702) 3 = 891,97 млн. об.

Расчётная долговечность, ч.:

Lh = L · 106 / (60 · n2) = 891,97 · 106 / (60 · 465,238) = 31953,896 ч,

что больше 10000 ч. (минимально допустимая долговечность подшипника), установленных ГОСТ 16162–85 (см. также стр. 220 [1]), здесь n2 = 465,238 об/мин – частота вращения вала.

11.3 3-й вал

Выбираем шарикоподшипник радиальный однорядный (по ГОСТ 8338–75) 312 средней серии со следующими параметрами:

d = 60 мм – диаметр вала (внутренний посадочный диаметр подшипника);

D = 130 мм – внешний диаметр подшипника;

C = 81,9 кН – динамическая грузоподъёмность;

Co = 48 кН – статическая грузоподъёмность.

Радиальные нагрузки на опоры:

Pr1 = R1 + R1 (муфт.) = 2925,091 + 3600 = 6525,091 H;

Pr2 = R2 + R2 (муфт.) = 2925,091 + 1440 = 3268,182 H.

Здесь R1 (муфт.) и R2 (муфт.) – реакции опор от действия муфты. См. раздел пояснительной записки «Расчёт реакций в опорах».

Будем проводить расчёт долговечности подшипника по наиболее нагруженной опоре 1.

Осевая сила, действующая на вал: Fa = 0 Н.

Эквивалентная нагрузка вычисляется по формуле:

Рэ = (Х · V · Pr1 + Y · Pa) · Кб · Кт,

где – Pr1 = 6525,091 H – радиальная нагрузка; Pa = Fa = 0 H – осевая нагрузка; V = 1 (вращается внутреннее кольцо подшипника); коэффициент безопасности Кб = 1,6 (см. табл. 9.19 [1]); температурный коэффициент Кт = 1 (см. табл. 9.20 [1]).

Отношение Fa / Co = 0 / 48000 = 0; этой величине (по табл. 9.18 [1]) соответствует e = 0,19.

Отношение Fa / (Pr1 · V) = 0 / (6525,091 · 1) = 0 £ e; тогда по табл. 9.18 [1]: X = 1; Y = 0.

Тогда: Pэ = (1 · 1 · 6525,091 + 0 · 0) · 1,6 · 1 = 10440,146 H.

Расчётная долговечность, млн. об. (формула 9.1 [1]):

L = (C / Рэ) 3 = (81900 / 10440,146) 3 = 482,761 млн. об.

Расчётная долговечность, ч.:

Lh = L · 106 / (60 · n3) = 482,761 · 106 / (60 · 186,095) = 43236,071 ч,

что больше 10000 ч. (минимально допустимая долговечность подшипника), установленных ГОСТ 16162–85 (см. также стр. 220 [1]), здесь n3 = 186,095 об/мин – частота вращения вала.

Подшипники

| Валы | Подшипники | |||||

| 1-я опора | 2-я опора | |||||

| Наименование | d, мм | D, мм | Наименование | d, мм | D, мм | |

| 1-й вал | шарикоподшипник радиальный однорядный (по ГОСТ 8338–75) 308 средней серии | 40 | 90 | шарикоподшипник радиальный однорядный (по ГОСТ 8338–75) 308 средней серии | 40 | 90 |

| 2-й вал | шарикоподшипник радиальный однорядный (по ГОСТ 8338–75) 309 средней серии | 45 | 100 | шарикоподшипник радиальный однорядный (по ГОСТ 8338–75) 309 средней серии | 45 | 100 |

| 3-й вал | шарикоподшипник радиальный однорядный (по ГОСТ 8338–75) 312 средней серии | 60 | 130 | шарикоподшипник радиальный однорядный (по ГОСТ 8338–75) 312 средней серии | 60 | 130 |

12. Уточненный расчёт валов 12.1 Расчёт 1-го вала

Крутящий момент на валу Tкр. = 74920,602 H·мм.

Для данного вала выбран материал: сталь 45. Для этого материала:

– предел прочности sb = 780 МПа;

– предел выносливости стали при симметричном цикле изгиба

s-1 = 0,43 · sb = 0,43 · 780 = 335,4 МПа;

– предел выносливости стали при симметричном цикле кручения

t-1 = 0,58 · s-1 = 0,58 · 335,4 = 194,532 МПа.

Похожие работы

... a2= m(z1+z2)/2= 0,3(24+49)/2= 10,95 a3= m(z1+z2)/2= 0,3(24+54)/2= 11,7 a4= m(z1+z2)/2= 0,3(24+55)/2= 11,85 a5= m(z1+z2)/2= 0,3(24+68)/2= 13,8 Определим ширину венца: b= (3…15)m= 10·0,3= 3 Определим высоту зуба: h= 2,5m= 2,5·0,3= 0,75 5. Разработка конструкций редуктора Разработка конструкции состоит в расчете и выборе его элементов: зубчатые колеса, валы, подшипники и корпуса. ...

... выбранного двигателя необходимо проверить по следующим условиям: · Условия неперегревания · Условие перегрузка Так условию перегрузки удовлетворяет лишь двигатель 4А160М2У3, то принимаем его в качестве привода редуктора. 1.2 Определение исходных данных Определение длительности действия max нагрузок Так как N1>5*104 => первая передача рассчитывается на усталость с 1 – го ...

... и отдельных элементов привода [Л1] (табл. 1.2.1). Для нашего привода (рис.1): Рисунок 1 – Схема привода: 1 – электродвигатель, 2 – ременная передача, 3 – редуктор конический одноступенчатый, 4 – цепная передача. Расчетная мощность электродвигателя, кВт: ; (1.2) На основании рекомендуемых min и max величин передаточных чисел u для ...

... момент М, Км электродвигатель 1620 об∕ мин 151.2 рад ∕с 33 Км ведущей 541.2 об∕ мин 56.74 рад ∕с 83.7 Км ведомый 135 об∕ мин 14.2 рад ∕с 325 Км 2. Расчет закрытой цилиндрической зубчатой передачи Материалы зубчатых колес. Сталь 45 с термообработкой – улучшенная. Выбираем 269…302 НВ; т = 650 Н ∕мн² диаметре (предполагаемом) D ≤ ...

0 комментариев