Навигация

Общая характеристика изделия, сырья и материалов

2. Общая характеристика изделия, сырья и материалов

Разработанная двух спальная кровать, имеет габариты 2000×1800×1100 согласованные с ГОСТ 13025 2-85.

Кровать даёт возможность использовать её человеку высокого роста, ширина кровати не будет сковывать свободу движения спящего человека. Исполнение кровати (лист 2) неброское, скромный декор. Такая кровать не будет заслонять собой пространство, визуально уменьшая его. Может использоваться как отдельно стоящая, так и в спальном гарнитуре [ ].

Конструкция изделия состоит (лист 3) из основания и мягкого элемента (на чертеже условно не показывается). Мягкий элемент используется пружинный матрас односторонний мягкости, который устанавливается на основание. Основанием кровати служит коробка, состоящая из: передней спинки(1), задней спинки(2), боковых щитов(3), перегородок(4) и дна(5). Конструкция коробки сконструирована таким образом, чтобы кровать была устойчива к динамическим и статическим нагрузкам. Жёсткость конструкции придаёт то, что кровать опирается на боковые щиты, спинки и перегородки, которые стягиваю конструкцию. Применение эксцентриковых стяжек (6) тоже делает конструкцию прочной. В дальнейшем изделие можно легко модифицировать, изменить ему конструкцию без изменений показателей прочности.

Основным конструкционным материалом является древесностружечные плиты. Имеющие стандартные размеры 3500×1750×16. Древесностружечные плиты как материал представляют собой полуфабрикат, качество которой регламентируется действующей нормотивно-технической документацией. В соответствии с функциональными требованиями устанавливаются технические характеристики плит. При этом качество древесностружечных плит определяется рациональным комплексом технических требований, нормативный уровень которого не является набором максимально достижимых показателей, так как производство плит с универсальными свойствами технически сложно и экономически не оправдано. Одна из важнейших задач нормирования показателей качеств – обоснование нормы прочности при поперечном изгибе ГОСТ 10632-89. Нормы прочности на изгиб обусловлены технической возможностью оборудования технологических линий, а не обобщенными функциональными требованиями потребителей.

Сопоставление методов облицовывания плит говорит о значительном различии в механических характеристиках, полностью исключающем автоматическую замену одних плит другими без коренного пересмотра конструкции мебельного изделия. Особенно это относится к горизонтальным несущим элементам корпусной мебели (полкам) как самым нагруженным элементам корпуса. Кроме того, в полках отдельная плита – готовый конструктивный элемент, механические характеристики которого полностью определяют работоспособность изделия. Для этих элементов важно также выполнить ограничения по жесткости и контактной прочности.

Учитывая особенности конструкции корпусной мебели и неизвестные (часто случайные) нагрузки, возникающие при эксплуатации, принимают коэффициент запаса прочности Кз=1,5, что соответствует строительным нормам для неответственных конструкциях. Несущие элементы мебельных конструкций подвергаются воздействию длительных нагрузок. В таких условиях изменяются механические характеристики материала – снижается жесткость и прочность. Поэтому для создания надёжной и долговечной мебели с несущими элементами из древесностружечных плит необходимо знать, как изменяется данные показатели. Древесностружечные плиты – композиционный материал на основе древесины и полимерного связующего, поэтому влияние фактора времени на деформирование и прочность данного материала существенно; прочесы деформирования таких сложных сред неравновесные. Механические свойства древесностружечных плит существенно зависят от их влажности и температуры. В диапозоне изменения влажности от 2 до 20% при данной температуре прочность плит изменяется более чем в 2 раза. При высоких влажности и температуре быстрее протекают явления ползучести, релаксации.

Было установлено, что по влиянию условий хранения древесностружечных плит (старения) на их физико-механические свойства установлено, что при стабильных температуре и влажности, соответствующих комнатным, прочность снизилась на 10%, а хранение плит на открытом воздухе (под навесом) привело к полному разрушению плит (прочность при изгибе при этом уменьшилась более чем на 90%).

Дифференцировать свойства плит, применяемых для различных элементов мебельной конструкции, достаточно сложно.

Это объясняется ориентацией изготовителей плит и их потребителей – мебельщиков на универсальную плиту, которая применяется с одинаковым успехом и для несущих элементов (полки с пролётом более 1 м, боковые стенки), и для элементов, воспринимающих, как правило, нагрузки от собственной массы (двери корпусной мебели). Подобный подход ведёт к ещё большему увеличению (и без того достаточно высокой) собственной массы изделий, к экономически нецелесообразному использованию плит с мелкоструктурной поверхностью на нелицевые грани и т. д. Кроме того, само требование расширения ассортимента плит связано с развитием новых индустриальных методов облагораживания поверхности, которые в свою очередь ставят перед плиточниками специальные задачи рационального подхода к качеству продукции с последующей технологической специализацией предприятий.

В конструкции применяются и древесноволокнистые плиты. Имеющие стандартные размеры 2745×1700×4. Плиты изготавливают в соответствии с требованиями настоящего стандарта ГОСТ 4598-86 по технологии, разработанной на основе типовой Инструкции, утвержденной в установленном порядке. Настоящий стандарт распространяется на древесноволокнистые плиты мокрого способа производства (далее - плиты) для применения в строительстве, вагоностроении, в производстве мебели, столярных и др. изделий и конструкций, защищенных от увлажнения, а также при производстве тары.

Характерной особенностью является меньшая анизотропия свойств по сравнению со свойствами натуральной древесины. У древесноволокнистых плит не наблюдается усушки и набухания в двух направлениях (по длине и ширине), для них характерны малая разница или одинаковые механические свойства в этих направлениях. Достигается это за счёт перекрёстного направления волокон. У данных плит не наблюдается после прессования по длине и ширине набухания и усушки за счёт случайного расположения волокон в плоскости прессования с одинаковой статистической вероятностью по длине и ширине плиты.

Для облицовывания плит применяется декоративная пленка РПЛЭ-01 – рулонная пленка, лакированная, эластичная, покрыта нитроцеллюлозным лаком; предназначена для каширования (рис. 2.1). Габаритные размеры плёнки ширина: 1760 мм, 1840 мм. Декоративные пленки – это материал высочайшего качества, применяемый для облицовки древесно-стружечной плиты методом ламинирования или каширования. Бумажно-смоляные пленки для ламинирования. Пленки на основе текстурных бумаг, плотностью 80-110 г/м2, пропитанные смолами с повышенным содержанием меламина. Обеспечивают идеальное качество поверхности при ламинировании. Задачей облицовочного материала является не только придания эстетических качеств изделия, но и увеличение прочности плиты, защита от воздействия влаги, механических повреждений, выделения токсичных компонентов смол при производстве плиты и при облицовывании. Широкий ассортимент пленок и огромный выбор декоров позволяет обеспечить любые потребности в облицовочных материалах.

Рисунок 2.1 Внешний вид облицовочного материала

Декоративная пленка имеет разнообразную цветовую гамму (белый, мрамор светлый, бук невский, дуб солнечный, орех миланский и т. д.) Что позволяет предавать своему изделию различный внешний вид тем самым расширяя ассортимент продукции.

Для облицовки кромки применяется кромочный материал МКР-1 (рис. 2.2 ). Поставляется в рулонах шириной 20-52 мм. Изготавливается по ТУ 13 – 771 – 90 “Материал кромочный рулонный. Технические условия” Кромочный материал применяется для отделки торцевых поверхностей мебельных деталей. Это один из наиболее экономичных и эффективных способов облицовки. Высокое качество используемых материалов и богатый выбор декоров позволяет облицевать любую поверхность, включая профильные элементы.

Рисунок 2.2 Внешний вид кромочного материала

Декоративная пленка имеет разнообразную цветовую гамму (белый, мрамор светлый, бук невский, дуб солнечный, орех миланский и т. д.) Кромка по цветовой гамме подбирается в тон с облицовочным материалом. Задачей облицовки кромки является защита от воздействия влаги, механических повреждений, выделения токсичных компонентов смол при производстве плиты и при облицовывании.

Облицовывание происходит путём склеивания. Склеивание широко применяется во многих отраслях народного хозяйства, и наиболее широко в деревообрабатывающей промышленности. Свыше 75% всех выпускаемых клеёв потребляется в деревообрабатывающих отраслях (производство фанеры, плит и изделий из древесины). Характер склеивания, а также условия эксплуатации, в которых могут находиться, обуславливают разнообразие требований, которым должны отвечать технологические и эксплутационные свойства применяемых клеёв. В зависимости от условий склеивания или эксплуатации изделий решающее значение могут иметь разные свойства клея. Универсальных клеёв, пригодных для склеивания любых материалов в их сочетании и для любых условий эксплуатации изделий, нет. Промышленность выпускает широкий ассортимент клеёв разного химического состава и различного направления.

При выборе клеёв для конкретных случаев склеивания исходят из условий, в которых происходит склеивание и эксплуатация изделий, и из основных требований, которые предъявляются к клеям. Применяемые в производстве изделий из древесины клеи должны отвечать следующим требованиям: наличие у клея адгезии к склеиваемым материалам; высокая стабильность при хранении; достаточная жизнеспособность; регулируемое время схватывания; высокий фактор диэлектрических потерь; высокое содержание сухого остатка при хорошей смачиваемости; прочность клеевого соединения; влаго-, водо-, тепло- и биостойкость клеевых соединенный; нетоксичность клея и его соединений; отсутствие нежелательных реакций со склеиваемыми материалами; близкий к древесине цветовой тон; низкая стоимость; способность легко наносится на поверхности.

Для облицовывания пластей применяется смола КФМЖ. На основе данной смолы с добавлением отвердителя получают карбамидные клей. В качестве отвердителя применяют вещества, снижающие значения pH. Наиболее распространёнными являются хлористый аммоний для горячего склеивания и щавелевая кислота – для холодного. Достоинством карбамидных клеёв является светлая окраска, клеевой слой не выделяется на фоне светлой древесины, низкая стоимость, простота применения и достаточная прочность склеивания. Недостатками этих клеёв являются: ограниченная водостойкость, уступающая фенольным и резоциновым, хрупкость клеевого слоя из-за значительной объёмной усадки при отверждении, выделение свободного формальдегида. Карбамидные клеи содержат свободный формальдегид до 2%. Для устранения недостатков карбамидные клеи модифицируют добавление реакционноспособных веществ. Подбирая соответствующее вещество, можно преднамеренно изменить свойство карбамидного клея. Для увеличения жизнеспособности карбамидного клея в него следует вводить азотосодержащие вещества (уротропин, мочевину, меламин и т.п.). Для повышения эластичности вводят поливинилацетатную дисперсию, для повышения водостойкости – меламин.

Облицовывание кромок производят клей расплавом. Клей расплавы получают их термопластичных полимеров. Их используют в виде расплавов, не содержащих растворителей и затвердевающих при нанесении на поверхность только в результате охлаждения. Такие клеи обладают преимуществом очень короткого времени схватывания, что позволяет выполнять операции склеивания в режиме схватывания, что позволяет выполнять операции склеивания в режиме проходной обработки на автоматически действующих устройствах. У термопластичных клеёв процесс склеивания осуществляется благодаря плавлению и отверждению клея, без химических реакций.

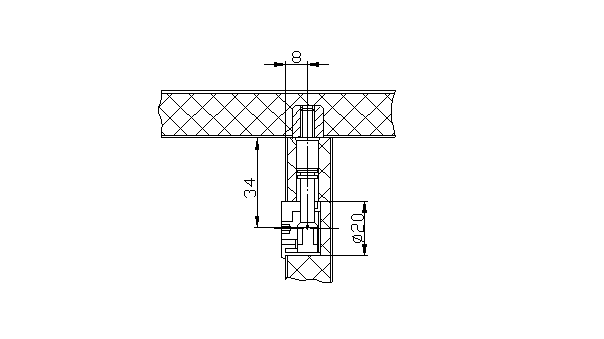

Вся конструкция соединяется на эксцентриковые стяжки (рис. 2.3). Стяжка – это крепёжное изделие, которое обеспечивает необходимую плотность и прочность соединения элементов, расположенных относительно друг от друга в заданном направлении. Чаще всего они соединяют элементы под углом 900 .

Рисунок 2.3 Соединение эксцентриковой стяжкой

Стяжки должны обеспечивать быструю и надёжную сборку изделия, не мешать его эксплуатации и не ухудшать внешний вид. Конструкция стяжек должна исключать возможность самопроизвольного разъединения элементов при нормальной эксплуатации. Основные типы стяжек: винтовые, эксцентриковые, крючковые

Эксцентриковые стяжки бывают нескольких видов. Ось эксцентрика смещена относительно оси его вращения. Поворотом эксцентрика осуществляется его заклинивание, что и обеспечивает прочное соединение. Соединение имеет не большую трудоемкость. Стяжка обеспечивает хорошие эстетические и функциональные качества изделия. Размеры элементов эксцентриковые стяжек и установочные размеры регламентируются ОСТ 13-78-79. Для изделия стяжка выбирается из каталога мебельной фурнитуры [ ].

0 комментариев