Навигация

Розрахунок і обґрунтування розміру партії деталей

5. Розрахунок і обґрунтування розміру партії деталей

Певна кількість деталей одного найменування, які одночасно ремонтуються, називається партією деталей. Розмір партії встановлюють залежно від виду ремонту, масштабу ремонтного виробництва, норми запасу деталей на складі, коефіцієнта ремонту і від виробничої програми.

Розмір партії деталей повинен забезпечувати безперервність складання автомобілів при найменшій нормі часу на ремонт або виготовлення деталі.

Місячна потреба у відновлених деталях Х, шт.

Х = N ![]() K

K ![]() n / 12; [11]

n / 12; [11]

Де N – річна виробнича програма підприємства, капітальних ремонтів;

К – коефіцієнт ремонту;

– n – кількість деталей одного найменування на автомобілі, шт.

Х = 2200![]() 0,72

0,72![]() 12/12=1584 шт.

12/12=1584 шт.

Оскільки штовхач клапана відноситься до деталей із малою трудомісткістю ремонту, для яких рекомендовано розмір партії деталей 100–200 шт., приймаємо розмір партії у 200 шт.

При цьому направляємо деталі у ремонт 8-ма партіями.

7. Вибір раціональних способів усунення дефектів деталі

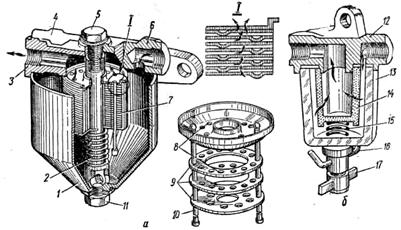

Перший дефект – зношення юбки штовхача. За технічними умовами він усувається за допомогою вібродугового наплавлювання.

Для наплавлення деталь встановлюють в центрах токарно-гвинторізного верстата і обертають із заданою швидкістю На супорті верстата закріплюють наплавочну головку. Відновлювана деталь обертається з частотою 2 хв» 1, наплавлення відбувається в середовищі електроліту (3% розчин кальцинованої соди, який подається насосом, або 20% розчин гліцерину). Пара, яка утворюється при подачі рідини, надійно захищає розплавлений метал від кисню і азоту повітря.

В результаті швидкого охолодження’ проплавлений шар загартовується, стає твердим і зносостійким. При одному і тому ж матеріалі електроду можна отримати різну структуру наплавленого шару в залежності від кількості охолоджувальної рідини і способу її подачі. Електрод вібрує з частотою від 25 Гц до 100 Гц, в результаті чого проходять часті короткі замикання електрода на деталь, тобто перервна електрична дуга.

Метал наплавляється, малими порціями на деталь. Крім цього, електрод і наплавлена поверхня деталі постійно охолоджуються спеціальною емульсією. В результаті цих особливостей майже відсутня деформація деталей після наплавлення поверхонь. Наплавлення може проводитись в один, або декілька шарів, За один перехід можна наплавити шар металу товщиною до 2 мм. Перед нанесенням другого шару рекомендується механічна обробка першого.

Автоматичне вібродугове наплавлення використовують для нарощування спрацьованих зовнішніх і внутрішніх циліндричних поверхонь, – валів, штоків бурових насосів, замків бурильних труб, коли товщина наплавленого металу не перевищує 1,5 мм.

Переваги методу: відсутність деформації металу після наплавлення; можливість отримання тонких і міцних покрить; незначне нагрівання деталі і незначне вигорання легуючих елементів електродного дроту. Цим методом можна отримати наплавлений шар будь-якої твердості (від 50 НКС до 56 ИК.С), процес є досить простим.

Недоліки методу:

- втрата металу внаслідок його розбризкування і нерівномірна його твердість.

Продуктивність при вібродуговому наплавленні вища, ніж при ручному електродуговому, але нижча, ніж при наплавленні під шаром флюсу.

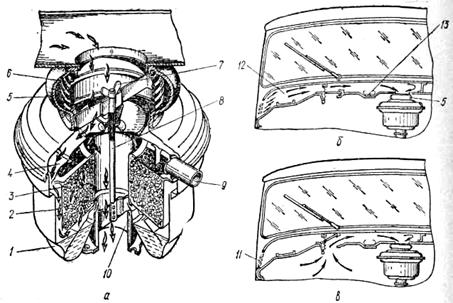

Другий дефект – зношення, задири, викришування, маленька стружка на сферичній поверхні п’яти штовхача.

Шліфування-це обробка поверхні металу, що містить у собі механічна обробка металу в процесі якої усуваються значні нерівності перед поліруванням. Для шліфування металів застосовують абразивні матеріали природного походження або штучні залежно від твердості матеріалу виробу. Тверді шліфувальні матеріали – корунд і карборунд – використовують для шліфування загартованої сталі, марганцевої бронзи й т. п. Наждаком шліфують чорні й кольорові метали; крокусом (окис заліза) або порошковою пемзою – латунь, цинк, алюміній; полірувальним або віденським вапном – м’які метали й сплави. Гарні полірувальні властивості має окис хрому, тому його застосовують для полірування твердих і м’яких металів. Крокус можна виготовити самому, якщо в насичений розчин залізного купоросу долити розчин щавлевої кислоти. Можна ошурки розчинити в соляній кислоті й у відфільтрований розчин додати соди. В обох випадках утворюється осад, який відфільтровують, промивають водою й прогрівають на повітрі до вишневого кольору.

Для шліфування застосовують абразивні керамічні або повстяні кола з наклеєним абразивом. Зручні для шліфування вулканітові й пінопласту алмазні кола. Широко використовують для шліфування шкірочки. Їх випускають на тихорєцькій основі – БТ, паперової – Н и на комбінованої – СТ. Величину зерна абразиву позначають номерами: 12, 16, 20, 24, 36, 46, 60, 80, 100, 120, 140, 170, 200, 280, 325. Чим більший номер, тим дрібніше абразив. Для очищення поверхні від іржі застосовують в основному шкірочки з номером 46, для шліфування – від номера 60 до 200, для полірування – інше.

8. Маршрутний план відновлення деталі

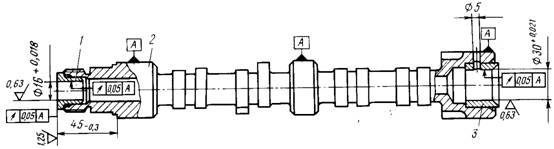

005 Токарна

1. Встановити деталь в центрах токарно-гвинторізного верстата.

2. Точити під наплавлювання поверхню () з ![]() по

по ![]()

010 Наплавлювання

1. Встановити на супорті верстата наплавлю вальну головку.

2. Наплавлювати на поверхню () з ![]()

015 Токарна

1. Переналагодити верстат на точіння поверхні ().

2. Точити поверхню () з ![]() .

.

3. Зняти деталь

020 Шліфувальна

1. Встановити деталь на плоскошліфувальний станок

2. Шліфувати поверхню () з до отримання сфери R=750 мм при L – 54.3 мм.

025 Контрольна

1. За допомогою штангенциркуля перевірити поверхню ().

2. За допомогою шаблона 54.3 перевірити поверхню ().

9. Установчі бази

Установочними (технологічними) базами називаються поверхні деталей, якими вони спираються на відповідні поверхні пристрою або верстата. Цим деталі при обробці з належним ступенем точності фіксуються відносно різального інструменту. Установочні бази поділяються на основні та допоміжні.

Основними базами називаються робочі поверхні деталей, які впливають на роботу спряжених деталей і вузлів у цілому. Для моєї деталі основною базою є поверхня ().

10. Технологічне забезпечення

Обладнання

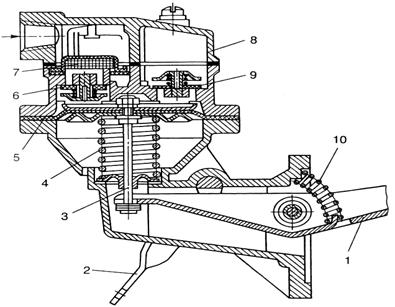

1. Технічна характеристика токарно-гвинторізного верстата

Таблиця 4

| Тип, марка верстата | Найбільші габарити мм | Частота обертання шпинделя об/хв | Подачі мм/об | Потужність кВт |

| Токарно-гвинторізний верстат | 710 – 1400 мм | 12.5 16 20 25 31,5 40 56 63 80 100 125 160 200 250 315 400 500 630 800 1000 1250 1600 | 0.05 0.06 0.075 0.09 0.1 0.125 0.15 0.175 0.2 0.25 0.3 0.35 0.4 0.5 0.6 0.7 0.8 1 1.2 1.4 1.6 2.2 2.8 | 10 |

2. Безцентрово – шліфувальний станок 3М184

| Тип, марка верстата | Діаметр шліфування | Частота обертання круга об/хв | ККД | Потужність кВТ |

| 1. Безцентрово – шліфувальний станок 3М184 | 3 – 75 мм | 1340–1560 мм | 0.8 | 14 |

Ріжучий інструмент

2. Різець підрізний Т 15 К6, ГОСТ 18879 – 82

3. 10.2.2 Наплавочна головка ОКС – 6569

4. Шліфувальний круг ![]() 50 мм.

50 мм.

Вид зв’язування – бакелітове. Вид абразивного матеріалу – корунд, карбід кремнію. Вид профілів: прямій, чашка конічна, чашка циліндрична і тарілка. Швидкість – 30 м/с. Розміри кругів: зовнішній діаметр 50 – 400 мм, висота 6–63 мм, діаметр отвору 20 – 203 мм.

Вимірювальний інструмент

Штангенциркуль ШЦ-2000: ціна ділення 0,1;

Клас точності 1

Штангенциркулі ГОСТ 166–89 виготовляються з вуглецевої з хромовим покриттям і неіржавіючій сталі, із значенням відліку по ноніусу 0,05 мм і 0,1 мм, 1 і 2 класів точності, з дюймовою і метричною шкалами. Твердість вимірювальних поверхонь інструментальної і конструкційноїсталі не менше 51,5 HRC.

Похожие работы

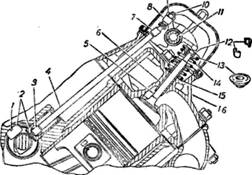

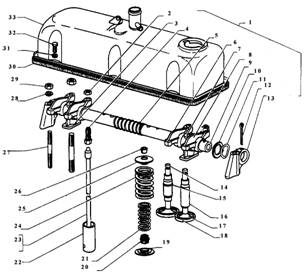

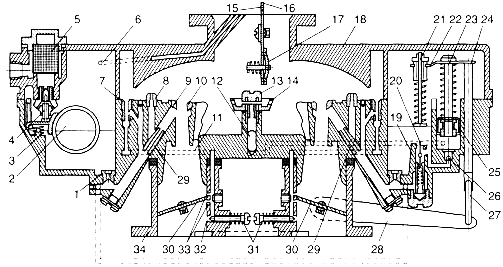

... кГм 29 Порядок роботи циліндрів 1-5-4-2-6-3-7-8 Вигляд ГАЗ-53 (з переду, ззаду, з боку) Розділ 2. Технологічна частина 2.1 Детальна будова безвальної головки блоку ГАЗ-53 На двигуні встановлюють дві головки циліндрів (Рис.2.1.1). Кожна головка центрується двома фіксуючими втулками-штифтами, запресованими в блок циліндрів. Рисунок 2.1.1 Будова головки циліндрів та деталей, що ...

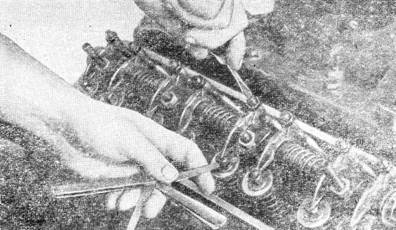

... При втриманні протягом 3 хв. пропускання керосин через клапани не допускається. У випадку пропускання керосину слід повторювати притирання. 2.7 Перелік інструменту, приладів, які використовувались Під час ремонту газорозподільного механізму використовується велика кількість інструментів, приладів та приспособлень. Для того щоб розібрати та зібрати газорозподільний механізм потрібно мати: ...

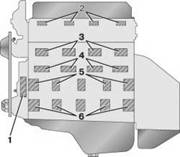

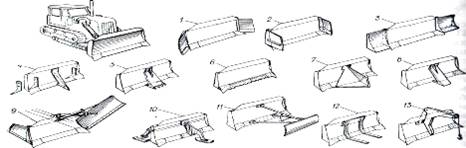

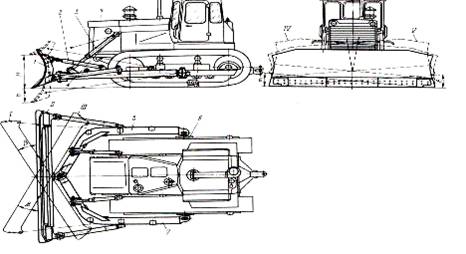

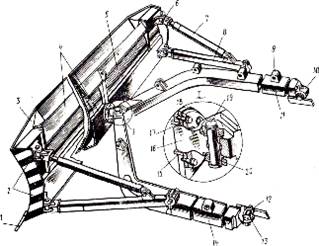

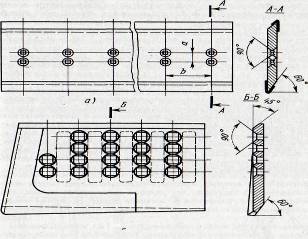

... відвала в плані під кутом ліворуч (положення І) і праворуч (положення III) від його прямого положення II. Найбільший кут повороту відвала |3 у кожну сторону становить ±27°. Рис. 2.1. Робоче обладнання бульдозера з поворотним відвалом: 1- відвал, 2- штовхач, 3- гідроциліндр підйому-опускання відвала, 4 трактор, 7,5 – напіврами, 6- шарнир Для зміни кута встановлення відвала в плані опускають ...

... і швидкість руху, завдяки чому зменшується шум випуску. Тліючі частки сажі труться об стінки труб і, втрачаючи енергію, гаснуть. Гази, що відробили, відводяться по трубі 5 в атмосферу [4]. 2. Технічне обслуговування системи живлення двигуна автомобіля ЗИЛ-130 2.1 Основні несправності Технічне обслуговування системи живлення карбюраторних двигунів. Основні несправності проявляються, як ...

0 комментариев