Навигация

2. Основная часть

2.1 Процесс получения поковок горячей объемной штамповки

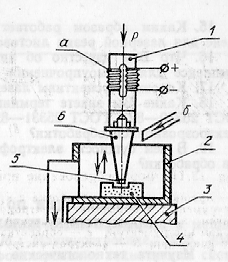

Горячая объемная штамповка – вид обработки металлов давлением, при котором формообразование поковки производят из нагретой заготовки в специальном инструменте – штампе. Штамп представляет собой металлическую разъёмную форму, изготовленную из высоколегированной штамповой стали. В конечный момент штамповки, когда обе половины штампа сомкнуты, они образуют единую замкнутую полость – ручей, соответствующий по конфигурации штампуемой поковки.

В зависимости от типа штампа различают поковку в открытых и закрытых штампах.

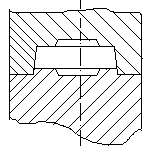

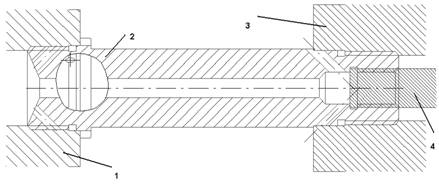

Штамповка в открытых штампах (рис.1а). Отрытыми называют штампы, у которых вокруг всего внешнего контура штамповочного ручья имеется специальная облойная канавка 2, которая соединена тонкой щелью 1 с полостью 3, образующей поковку. В процессе штамповки в канавку в конечный момент деформирования вытесняется избыточная часть металла, находящаяся в полости и образующая по контуру поковки облой (заусенец). Образование заусеница приводит к некоторому увеличению отходов металла, но зато позволяет не предъявлять высоких требований к точности заготовок по массе. Штамповкой в открытых штампах можно получать поковки всех типов.

1

1

![]()

2

2

![]()

3 4

![]() а)

б)

а)

б)

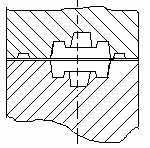

Рис.1 Схема штамповки в штампах:

а – открытый; б – закрытый

Штамповка в закрытых штампах(рис.1б ). Закрытыми называют штампы, в которых полость штампа 4 в процессе деформирования остается закрытой. Образование заусеница в них не предусмотрено. При штамповке в закрытых штампах необходимо, чтобы строго соблюдались равенство объемов заготовки и поковки. Поэтому прочес получения заготовок усложняется, так как при отрезке должна обеспечиваться высокая точность заготовки по массе. Наиболее часто в закрытых штампах получают поковки, штампуемые вдоль оси заготовки (осадкой в торец) круглые и квадратные в плане типа колец, втулок, шестерен, поршней, стержней с фланцем и другие.

Разработка схемы технологического процесса

В разработку схемы технологии горячей объемной штамповки входит проектирование поковки, определение массы, вида и размеров исходной заготовки, определение температурного интервала горячей обработки давлением, расчет действующих условий при штамповке. Схема технологического процесса в основном определяется конфигурацией и размером детали, которую следует получить. По чертежу детали составляют чертеж поковки.

Проектирование поковки.

![]()

øD1

øD1

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

øD3

øD2

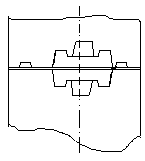

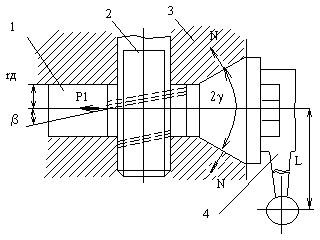

Поковка относится к группе поковок, штампуемых вдоль оси заготовки (штамповка в торец), круглых в плане. Для получения поковки такого типа применяем штамповку в закрытом штампе. Плоскость разъема штампа выбираем по нижнему торцу диска детали (диаметр D2, высотой Н).

1. Определение массы, вида и размеров исходной заготовки.

1.1 Определяем массу детали, кг:

Gд = Vд 10-3 ρ10-3 ,

Где Vд – объем детали;мм3 ,ρ плотность сьали, 7,8г/ см3

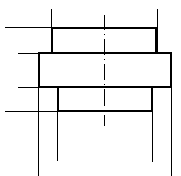

Объем детали рассчитывается как сумма объемов трех ее частей:

Vд= V1+ V2+ V3 = π/4 (D1H1 + D2H2 + D3H3).

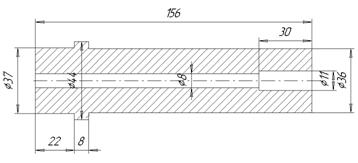

В связи с незначительной величиной предельных отклонений размеров расчет проводим по номинальным размерам детали, мм: Vд = 3,14/4(752 *15+ +1252*20+702*40)= 469035

Gд= 469035*10-3*7,8*10-3=3,6

1.2 1.2 Припуски и допуски выбираем по табличным данным:

D1 75… 1.5; Н1 15… 1,4;

D2 125… 2,1; Н2 40… 1,4;

D3 70… 1,5; Н3 20… 2,2;

Допуски на размеры детали:

D1п =75+1,6-0,8 Н1п =15+1,5-0,7

D2п =125+1,7-0,9 Н2п =40+1,5-0,7

D3п = 70+1,6-0,8 Н3п =20+1,5-0,7

D4п = 15+1,5-0,7

1.3 Определяем расчетную массу поковки:

Gп = 1,25*Gд=1,25*3,6=4,5

1.4 Припуски и допуски выбираем по табличным данным:

D1 75… 1.5; Н1 15… 1,4;

D2 125… 2,1; Н2 40… 1,4;

D3 70… 1,5; Н3 20… 2,2;

Размеры поковок, мм:

D1п 75+2*1,5=78; Н1п 15+1,4=16,4

D2п 125+2*2,1=129,2; Н2п 40+2*1,4=42,8

D3п 70+2*1,5=73; Н3п 20+2,3=22,3

Допуски на размеры поковки:

D1п =78+1,6-0,8 Н1п =16,4+1,5-0,7

D2п =129,2+1,7-0,9 Н2п =42,8+1,5-0,7

D3п = 73+1,6-0,8 Н3п =22,3+1,5-0,7

Штамповочные уклоны α принимаем 7˚.

Радиусы закруглений r внешних углов r1=2; r2=2,5; r3=2.

Внутренний радиус принимаем 10 мм.

1.5 Определяем массу поковки, кг:

Gп = Vп 10-3 ρ10-3

Где Vп – объем поковки, мм3

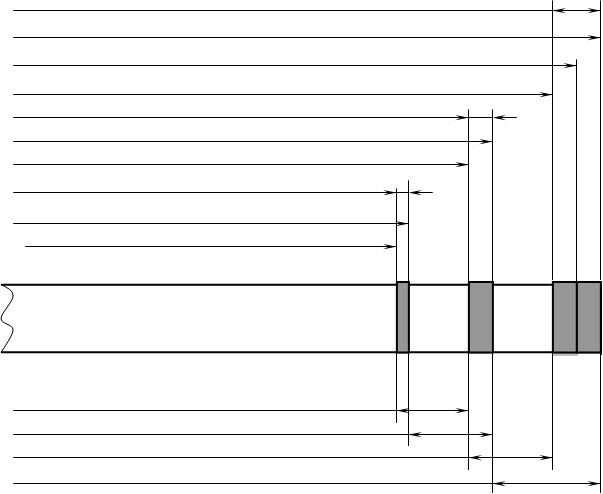

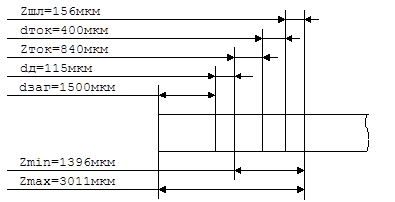

Объем поковки рассчитывается как сумма объемов трех ее частей, каждая из которых имеет форму усеченного конуса, мм3:

Vп = V1п+ V2п+ V3п.

![]()

r1п

r1п

Расчет ведем по минимальным горизонтальным и

h1п 7˚максимальным вертикальным размерам, мм.

R1п

Объем усеченного конуса определяется по формуле, мм2

V1п = π/3 Н1п(R21п + r21п + R1п * r1п)= 3,14/3*17,9(40,82+38,62+40,8*38,6)

R1п= r1п* Н1п tg7˚= 38,6+17,9*0,12228=40,8

V1п = 88044

V2п = π/3 Н2п(R22п + r22п + R2п * r2п)= 3,14/3*44,3(69,62 +64,152 +69,62+64,15)

R2п= r2п* Н2п tg7˚= 64,15+44,3*0,12228=69,6

V2п =617513

V3п = π/3 Н3п(R23п + r23п + R3п * r3п)= 3,14/3*23,8(41,52+38,62+41,5*38,6)

R3п= r3п* Н3п tg7˚=38,6+23,8*0,12228=41,5

V3п =118905

Vп =88044+617513+118905=824462

Gп=824462*10-3*7,8*10-3=6,4

Расчет массы поковки после выполнения ее чертежа показывает, что масса поковки после назначения всех припусков, допусков и уклонов остается в прежнем табличном диапазоне, и пересчета не требует.

Похожие работы

... 0,26 0,26 М52*1,5 4 0,37 0,37 Æ30 0,28 - 34,6 2,7 0,31 0,31 Æ40 0,31 0,31 R 0,75 0,125 0,125 Æ49,7 5,15 0,31 0,31 3,2 0,15 0,15 5,2 0,15 0,15 8. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ ДЕТАЛИ 8.1 ВЫБОР ТИПОВОГО ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА Типовой ТП разрабатывается на основе анализа множества действующих и ...

... целесообразно использовать ковку в подкладном штампе. Чертеж заготовки представлен на рис.4.1. При этом способе изготовления заготовки возможно получить припуски до 3 мм, с допусками +1.5 ¸ -1 мм. 5. Выбор плана обработки детали Технологический процесс обработки детали предусматривает несколько стадий. Если рассматривать данный процесс в укрупненном плане, то необходимо выделить ...

... п, приходим к выводу, что экономически более выгодно применять заготовки из сортового проката. 4. Разработка технологического процесса обработки детали 4.1 Обоснование последовательности обработки и выбранного оборудования Разработка маршрутного технологического процесса механической обработки заготовки является основой всего курсового проекта. Вследствие того, что тип производства – ...

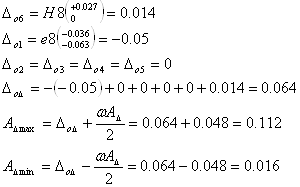

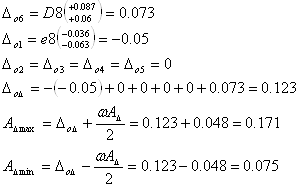

... АΔmax и AΔmin входят в допустимый интервал. В результате при сборке обеспечивается точность исходного звена. 2. Разработка технологического процесса изготовления плиты нижней Служебное назначение детали Плита нижняя представляет собой базовую деталь, на которую устанавливают другие детали и сборочные единицы, точность относительного положения которых должна обеспечиваться ...

0 комментариев