Навигация

Технология токарной обработки

2.3 Технология токарной обработки

Рассмотрев технологический процесс получения поковок горячей объемной штамповки, переходим к рассмотрению технологии токарной обработки.

При разработке конструкций деталей машин, обработка поверхностей которых предполагается на станках токарной группы, целесообразно учитывать ряд специальных требований, обеспечивающих их технологичность.

Детали, обрабатываемые на станках токарной группы, должны содержать наибольшее число поверхностей, имеющих форму тел вращения. Конструкция детали должна быть такой, чтобы ее масса была уравновешена относительно оси вращения. Обработка уравновешенных заготовок исключает влияние дисбаланса масс на точность изготовления поверхностей деталей. При конструировании деталей необходимо использовать нормальный ряд диаметров и длин, что позволяет применять стандартный режущий инструмент. В конструкциях следует избегать применения нежестких валов и втулок (длинных тонких валов и тонкостенных втулок). Жесткая конструкция втулок, стаканов, цилиндров позволяет обрабатывать их в кулачковых патронах, не прибегая к специальным приспособлениям. При обработке нежестких деталей погрешность геометрической формы обработанной поверхности всегда больше, чем при обработке жестких деталей.

ХАРАКТЕРИСТИКА МЕТОДА ТОЧЕНИЯ

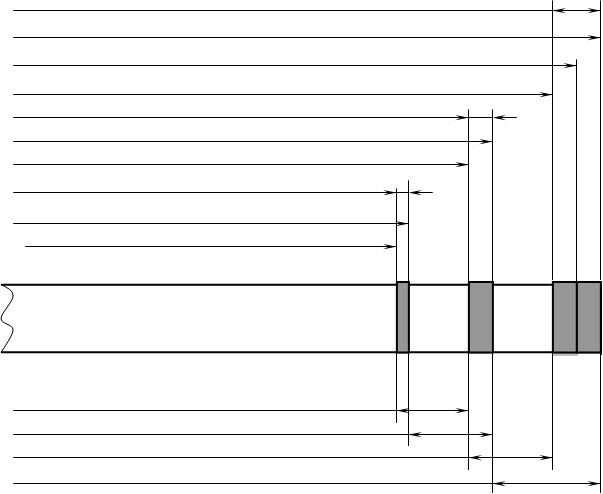

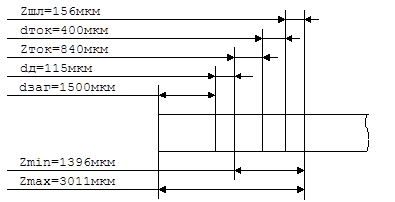

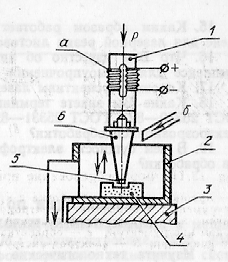

Технологический метод формообразования поверхностей заготовок точением характеризуется двумя движениями: вращательным движением заготовки (скорость резания) и поступательным движением режущего инструмента — резца (движение подачи). Движение подачи осуществляется параллельно оси вращения заготовки (продольная подача), перпендикулярно к оси вращения заготовки (поперечная подача), под углом к оси вращения заготовки (наклонная подача).

Разновидности точения: обтачивание — обработка наружных поверхностей; растачивание — обработка внутренних поверхностей; подрезание — обработка плоских (торцовых) поверхностей; резка — разделение заготовки на части или отрезка готовой детали от заготовки — пруткового проката.

На вертикальных полуавтоматах, автоматах и токарно-карусельных станках заготовки имеют вертикальную ось вращения, на токарных станках других типов — горизонтальную. На токарных станках выполняют черновую, получистовую и чистовую обработку поверхностей заготовок.

Обработка резанием - это процесс срезания режущим инструментом с поверхности заготовки слоя металла для получения требуемой геометрической формы, точности размеров и шероховатости поверхности детали. Для осуществления этого необходимо, чтобы заготовка и режущая кромка инструмента перемещались относительно друг друга.

Основными движениями в металлорежущих станках являются движения резания, обеспечивающие срезание с заготовки слоя металла, и включающие главное движение и подачу. Главным называется движение, которое служит непосредственно для отделения стружки. Количественно оно оценивается скоростью резания, обозначаемой буквой V, с размерностью м/с(м/мин). При токарной обработке - это вращение заготовки.

Подача - движение, обеспечивающее непрерывное врезание режущего инструмента в новые слои материала обрабатываемой заготовки. Подача обозначается буквой 8 с индексом, указывающим направление: Sпр-продольная, Sп - поперечная подача. При токарной обработке подачей является поступательное движение суппорта. Размерность подачи мм/об.

Обработка заготовки на токарном станке называется токарной операцией. Операция- законченная часть технологического процесса, выполняемая рабочим на одном | рабочем месте над определенной деталью. Простейшим элементом технологической операции является переход - обработка одной поверхности одним инструментом при определенных режимах резания. Если срезаемый слой велик, то он может удаляться не за 1, а за 2 и более проходов -однократных движений инструмента по поверхности.

После получения детали из литейного цеха, составим маршрут токарной операции обработки детали, выберем инструмент и занесем в таблицу 2.3.

Таблица 2

| Уста-новы | Пере-ходы | Содержание установов и переходов | Схемы переходов | Тип резца |

| А | 1 | Установить заготовку в патрон и закрепить. Подрезать торец как «чисто». | | Подрезной |

| 2 | Точитьø73+1,6-0,8 до ø70+1,6-0,8 на длину 40+1,5-0,7 | | Проходной упорный | |

| В |

| Точить ø 129,2+1,7-0,9 до ø 125+1,7-0,9на длину 20+1,5-0,7 мм Установить заготовку в патрон и закрепить, подрезать тареч в размер 75+1,6-0,8. | | Проходной упорный Подрезной |

| 2 | Точитьø78+1,6-0,8 до ø75+1,6-0,8 на длину 20+1,5-0,7 | | Проходной упорный | |

| 3 | Расточить внутренний ø14,4+1,5-0,7 до ø15+1,5-0,7 на всю длину | | Расточной проходной |

2.Выбор инструмента.

Согласно маршрута токарной обработки выбираем проходной резец. При точении заданной шероховатости 20 используем марку твердосплавной режущей пластинки - Т15К6 с геометрией: (φ = 90°, φ1= 45°,γ= 10° α =12°,

r=1,0 мм. Период стойкости Т = 80 мин.

3 Расчет режима резания для перехода А2.

Глубина резания t принимается равной припуску t = z= 1 мм.

4 Выбираем подачу S. S = 0,5 мм/об.

5 Определяем скорость резания.

V=СV/(t Xv*SYv *Tm) =350/(10,15*0,50,35*800,2) V =184,2 м/мин

6 Вычисляем частоту вращения:

n= 1000V/(π*d)=1000*184,2/(3,14*15)=3910 мин-1

Уточняем nст по паспортным данным станка (см. табл. 6[2]) и принимаем ближайшую меньшую nст=3150 мин-1.

7 Определим фактическую скорость резания:

Vф=( π*d* ncm) /1000= (3,14*15*3150)/1000=148,4м/мин

8 Определим главную составляющую силы резания (по табл. 7[2]):

Pz= сp * tXp * SYp * VПр = 2943*1*0,50,75*148,4-0,15 = 783,4 Н.

9.Определим мощность резания:

NЭ = Pz * Vф/ (1040 * 60 * η) = 783,4*148,4/(1040*60*0,8) = 2,32 кВт,

где

η = 0,7 – 0,9 – коэффициент полезного действия механизмов и передач станка.

Так как Nэ = 2,32 < 10 кВт =Nст, то обработка на данных режимах выполняется.

3. Заключение

Выполнив данную курсовую работу, я познакомился с разработкой технологического процесса получения горячей объемной штамповки, с технологией токарной обработки и сверления.

Сделаем некоторые выводы:

1. Штамповка в закрытых штампах должна:

1) Обеспечивать получение поковки определенной геометрической формы и размеров;

2) При штамповке в закрытых штампах надо строго соблюдать равенство объёмов заготовки и поковки;

3) Существенным преимуществом штамповки в закрытых штампах является уменьшение расхода металла, поскольку нет отхода заусениц.;

4) Поковки полученные в закрытых штампах имеют более благоприятную микроструктуру;

5) При штамповке в закрытых штампах металл деформируется в условиях всестороннего неравномерного сжатия при больших зажимающих напряжениях, чем в открытых штампах.

В процессе курсовой работы был разработан технологический процесс производства детали методом горячей объёмной штамповки. Также были рассмотрены следующие вопросы: 1. Произведён расчёт поковки детали. Определены припуски на механическую обработку, допускаемые отклонения размеров.

2. Определили техническую схему производства поковок, выполнили графическим материал, который включает в себя чертёж поковки.

2. При механической обработке деталей необходимо соблюдать следующие требования:

1) точность обработки заготовок, качество поверхностных слоев;

2) правильность выбора режущего инструмента (твердость материала режущей части должна значительно превышать твердость материала обрабатываемой заготовки, форма инструмента должна соответствовать выполняемой операции);

3) технологическая карта должна подробно отражать все операции технологического процесса;

4) при разработке конструкции детали, которые будут обрабатываться на станках токарной группы, должны содержать наибольшее число поверхностей, имеющих форму тел вращения. Масса детали должна быть уравновешена относительно оси вращения. Целесообразно избегать сложных фасонных поверхностей, придерживаться стандартных размеров и форм деталей, что позволяет использовать стандартный режущий инструмент.

3. При разработке конструкции детали, которые будут обрабатываться на сверлильных станках, необходимо придерживаться следующих технологических требований:

1) отверстия, к которым предъявляют высокие требования по точности, необходимо выполнять сквозными, а не глухими;

2) поверхность, в которую врезается сверло, должна быть перпендикулярной к движению сверла;

3) глубокие отверстия рекомендуется заменять двумя неглубокими;

4) ко всем элементам детали при обработке и измерении должен быть свободный доступ;

5) обрабатываемые поверхности рекомендуется располагать параллельно или взаимно перпендикулярно.

Основой повышения экономической эффективности обработки металла давлением, конечно же, является технический прогресс. Технический прогресс - это процесс совершенствования производства, технологических методов и форм организации труда и производства, состоящий в непрерывном совершенствовании производства на базе новой техники, научных достижений и передового опыта.

5.Список использованной литературы:

1. Разработка схемы технологического процесса получения поковок горячей объемной штамповки. Метод. Указания по выполнению практической работы. ДГТУ, Ростов н/Д, 2004. 11 с.

2. Технология токарной обработки. Метод. указания по выполнению практической работы. ДГТУ, Ростов н/Д, 2000. 11 с.

3. Расчёт режима резания при сверлении. Метод. указания по выполнению практической работы. ДГТУ, Ростов н/Д, 2000. 11 с.

4. Ковка и штамповка: справочник в 4-х томах Т.2 Горячая штамповка. Под ред. Е.И.Семенова. М.: Машиностроение, 1986. 592 с.

5. Технология конструкционных материалов. Учебник для машиностроительных специальностей вузов/Под общ. ред. А.М.Дальского,2004,512 с.

6. Курсовые и дипломные проекты(работы). Правила оформления. Стандарт предприятия. ДГТУ, Ростов н/Д, 2001. 34 с.

Похожие работы

... 0,26 0,26 М52*1,5 4 0,37 0,37 Æ30 0,28 - 34,6 2,7 0,31 0,31 Æ40 0,31 0,31 R 0,75 0,125 0,125 Æ49,7 5,15 0,31 0,31 3,2 0,15 0,15 5,2 0,15 0,15 8. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ ДЕТАЛИ 8.1 ВЫБОР ТИПОВОГО ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА Типовой ТП разрабатывается на основе анализа множества действующих и ...

... целесообразно использовать ковку в подкладном штампе. Чертеж заготовки представлен на рис.4.1. При этом способе изготовления заготовки возможно получить припуски до 3 мм, с допусками +1.5 ¸ -1 мм. 5. Выбор плана обработки детали Технологический процесс обработки детали предусматривает несколько стадий. Если рассматривать данный процесс в укрупненном плане, то необходимо выделить ...

... п, приходим к выводу, что экономически более выгодно применять заготовки из сортового проката. 4. Разработка технологического процесса обработки детали 4.1 Обоснование последовательности обработки и выбранного оборудования Разработка маршрутного технологического процесса механической обработки заготовки является основой всего курсового проекта. Вследствие того, что тип производства – ...

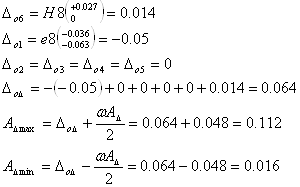

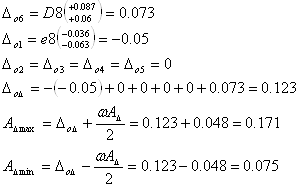

... АΔmax и AΔmin входят в допустимый интервал. В результате при сборке обеспечивается точность исходного звена. 2. Разработка технологического процесса изготовления плиты нижней Служебное назначение детали Плита нижняя представляет собой базовую деталь, на которую устанавливают другие детали и сборочные единицы, точность относительного положения которых должна обеспечиваться ...

0 комментариев