Навигация

Определяем массу и размеры исходной заготовки

1.6 Определяем массу и размеры исходной заготовки.

Объем заготовки с учетом 2% угара, мм3

Vз=1,02*Vп= 1,02*824462=840951

Диаметр заготовки, мм

Dз= 1,08![]() = 1,08

= 1,08![]() =80,9 (при m=2)

=80,9 (при m=2)

Принимаем Dз= 82- ближайший больший диаметр из ряда стандартных диаметров стали.

Длина заготовки, мм:

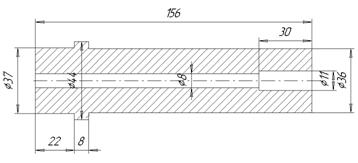

Lз= Vз/Sз= 840951/5278=159

Где Sз- площадь поперечного сечения заготовки, мм2:

Sз= (πD2з )/4= 3,14*822/4=5278

2. Определение температурного интервала штамповки.

Определяем температурный интервал горячей обработки давлением, в котором металл имеет наиболее высокие значения пластичности, ударной вязкости и наиболее низкое значение прочности. Для этого находим на оси абсцисс диаграммы состояния железа- углерод точку, соответствующую содержанию углерода 0,15(для Стали 15).Проводим из этой точки перпендикулярную линию до пересечения с линей солидуса, ниже которой сплав находится в твердом состоянии. Точке пересечения соответствует температура 1425˚С. Максимальная температура нагрева металла берется на 100-150˚С меньше, принимаем 1300˚С. Аналогично определяем температуру на линии кривых точек А3, которая равна 850˚С. Температура конца штамповки берется на 25-50˚С больше, чтобы предотвратить образование наклепа и трещин в изделии, принимаем 900˚С.

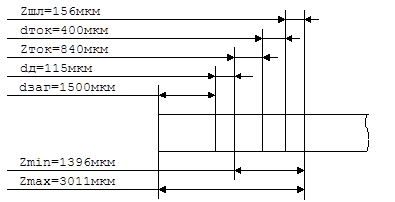

3. Ориентировочная масса падающих частей штамповочного молота, кг:

G=(3,5+5)Fп = 4,2*134,5=564,9,

Где Fп площадь проекциипоковки на плоскость разъема штампа, см2

Fп=π D22п /4=3,14*130,92 *10-2/4=134,5;

D2п наименьший диаметр поковки.

2.2 Расчет режима резания при сверлении

L=75 Ds

D=15

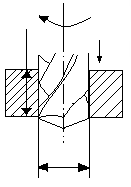

Сверлением называется образование отверстия в сплошном материале снятием стружки с помощью режущего инструмента - сверла. Сверление

осуществляют при сочетании вращательного движения инструмента вокруг

оси - главного движения резания, поступательного его движения вдоль оси -движения подачи (рис.1). На сверлильном станке оба движения сообщаются инструменту.

За скорость главного движения V принимают окружную скорость точки режущей кромки, наиболее удаленной от осей сверла, м/с (м/мин):

V=π*d*n/(1000*60)

где d - наружный диаметр сверла, мм, n - частота вращения сверла, мин-1.

Подача S (или скорость движения подачи) равна осевому перемещению сверла за один оборот, мм/об.

Под режимом резания при сверлении понимается совокупность значений скорости резания и подачи.

Процесс резания при сверлении протекает в более сложных условиях, чем при точении. В процессе резания затруднены отвод стружки и подвод охлаждающей жидкости к режущим кромкам инструмента. При отводе стружки происходит трение ее о поверхность канавок сверла и сверла о поверхность отверстия. В результате повышаются деформация стружки и тепловыделение.

На увеличение деформации стружки влияет изменение скорости главного движения резания вдоль режущей кромки от максимального значения на периферии сверла до нулевого значения у центра.

За скорость главного движения резания при сверлении принимают окружную скорость точки режущей кромки, наиболее удаленной от оси сверла, м/с (м/мин):

V = π*D*n/(1000*60),

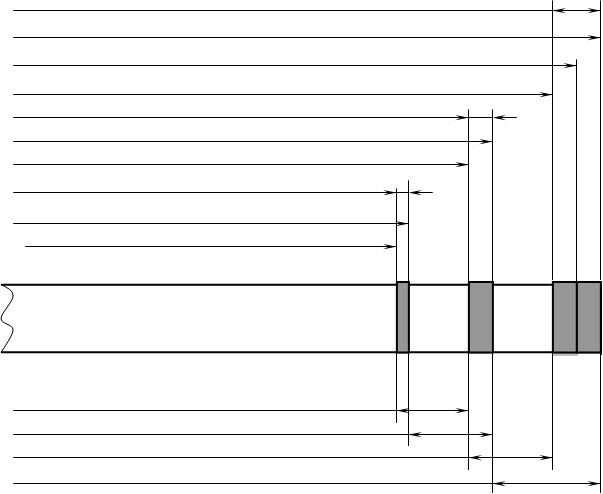

где D - наружный диаметр сверла, мм; n - частота вращения сверла, об/мин. Подача S (мм/об) равна осевому перемещению сверла за один оборот. За глубину резания при сверлении отверстий в сплошном материале принимают половину диаметра сверла, мм:

t=D/2, а при рассверливании t=(D-d)/2,где d- диаметр обрабатываемого отверстия, мм.

После токарной обработки деталь поступает на операцию сверления.

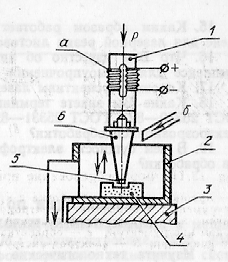

1.В данной детали необходимо просверлить 1 отверстия диаметром d=15мм. Материал детали сталь с пределом прочности σв = 400 МПа. Материал спирального сверла - сталь быстрорежущая марки Р18. Охлаждение - эмульсией. Сверлить будем на станке модели 2Н135.Расчет режима резания:

2.Определяем подачу S по формуле

S=Sтабл*Кэ,

где Sтабл= 0,28 (мм/об). Выбираем из таблицы в зависимости от σв = 400 МПа при сверлении отверстий глубиной 1 ≤ 3d, с точностью не выше 12-го квалитета в условиях жесткой технологической системы (1≤3d ≤36 = 12); Кэ- поправочный коэффициент на подачу, Кэ = 1, так как сверлят отверстие глубиной 1 < Зd, с точностью не выше 12-го квалитета и в условиях достаточно жесткой технологической системы(В связи с отсутствием дополнительных значений и параметров). S = (0,28-0,32) * 1 = (0,28-0,32) мм/об

Подача на станке устанавливается в пределах выбранного табличного диапазона. Принимаем S = 0,28 мм/об.

3.Определяется скорость резания V по формуле:

V=(Cv* dnv* Kυ)/(Tm* Syv),

где Су - коэффициент, учитывающий физико-механические свойства

материала заготовки и условия обработки;

Т - стойкость сверла, мин;

По приложениям 2 и 3 [3] находим:

Су = 7.76;

Т= 30 мин.

nу = 0,4;

yу = 0,5;

m= 0,2;

Ку = Кmυ * Кuυ *Кlυ - поправочный коэффициент на скорость резания;

Кmυ= Кг * (750/σв)ny— поправочный коэффициент, учитывающий влияние физико-механических свойств обрабатываемого материала;

Кг - коэффициент, учитывающий материал инструмента (для сверл из быстрорежущей стали и обрабатываемого материала — углеродистой стали Кг=1);

nv-показатель степени (для сверл из быстрорежущей стали обрабатываемого материала - углеродистой стали при σв <400 МПа, nv=0,9);

Кuυ-поправочный коэффициент, учитывающий влияние инструментального материала (для быстрорежущей стали Кuυ = 1);

Кlυ — поправочный коэффициент, учитывающий глубину обрабатываемого отверстия (при глубине 1 ≤ 3d, Кlυ =1);

V = [7,76 * 300,4/(300,2 *0,280,5)] * 1 (750/400)-0,9 *1 *1 = 16,6 м/мин = 0,27 м/с.

4.Определяем частоту вращения шпинделя станка n, полученной по расчету:

n=1000*V/(π*d)=1000*16,6/(3,14*15)=352 мин-1

По станку принимаем ближайшую меньшую частоту вращения n=250 мин-1.

5.Определяем осевую силу при сверлении Р0 по формуле:

Р0 = Ср*dхр*Sур*Kр = 55,6*15*0,280,7*(400/750)0,75 = 213 кгс;

Из приложения найдем Ср = 55,6 ,ХР = 1,0 ,УР =0,7.

где Кр = (σв/750)0,75= (400/750)0,75 - поправочный коэффициент, зависящий от материала обрабатываемой заготовки; n— показатель степени (при обработке углеродистой стали п=0,75).

По паспортным данным станка наибольшее осевое усилие, допускаемое механизмом подачи станка-1500 кгс. Следовательно назначенная подача S = 0,28 мм/об допустима.

6. Определяем крутящий момент Мк от сил сопротивления резанию при сверлении по эмпрической формуле:

Мк = Сmdxm Sym Кm = 23* 152*0,280.8*(400/750 )0.75 =1166 кгс*мм;

Сm = 23; Хm = 2,0; Уm = 0,8.

Крутящий момент обеспечивается станком (допускаемый крутящий момент - 4000 кгс*мм).

7. Эффективная мощность Nе, расходуемая на процесс резания:

Nе = Мкдоп*n/974000 = 4000*250/974000 = 1.02 кВт.

8. Расчетная мощность электродвигателя станка Nэ :

Nэ = N/η=1.02/0,7=1.45 кВт,

где η-КПД механизмов и передач станка η=0,7

9. Определяем основное время Т0. Это время, затрачиваемое непосредственно на сверление при «ручном» подводе инструмента к заготовке:

Т0 = L/( S*n)

L = l + lвр +lпер=75+7.5*ctg59+3*0,28=80.34 - полная длина перемещения сверла, мм;

где l=2*d — глубина отверстия, мм

1вр=d/2*ctgφ-глубина врезания сверла в заготовку, мм,

1пер ≥3S— длина перебега инструмента, мм;

Принимаем угол при вершине сверла 2φ= 118°, рекомендуемый при

обработке стали. Таким образом:

То= 80.34/(0,28*250)=1.15 мин

Допуск на размер отверстия: D4 = 14,4+1,5-0,7

Похожие работы

... 0,26 0,26 М52*1,5 4 0,37 0,37 Æ30 0,28 - 34,6 2,7 0,31 0,31 Æ40 0,31 0,31 R 0,75 0,125 0,125 Æ49,7 5,15 0,31 0,31 3,2 0,15 0,15 5,2 0,15 0,15 8. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ ДЕТАЛИ 8.1 ВЫБОР ТИПОВОГО ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА Типовой ТП разрабатывается на основе анализа множества действующих и ...

... целесообразно использовать ковку в подкладном штампе. Чертеж заготовки представлен на рис.4.1. При этом способе изготовления заготовки возможно получить припуски до 3 мм, с допусками +1.5 ¸ -1 мм. 5. Выбор плана обработки детали Технологический процесс обработки детали предусматривает несколько стадий. Если рассматривать данный процесс в укрупненном плане, то необходимо выделить ...

... п, приходим к выводу, что экономически более выгодно применять заготовки из сортового проката. 4. Разработка технологического процесса обработки детали 4.1 Обоснование последовательности обработки и выбранного оборудования Разработка маршрутного технологического процесса механической обработки заготовки является основой всего курсового проекта. Вследствие того, что тип производства – ...

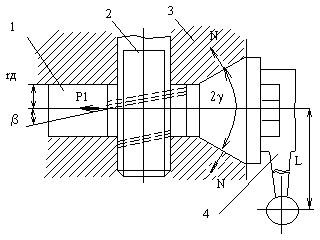

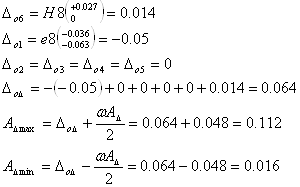

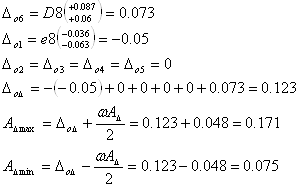

... АΔmax и AΔmin входят в допустимый интервал. В результате при сборке обеспечивается точность исходного звена. 2. Разработка технологического процесса изготовления плиты нижней Служебное назначение детали Плита нижняя представляет собой базовую деталь, на которую устанавливают другие детали и сборочные единицы, точность относительного положения которых должна обеспечиваться ...

0 комментариев