Навигация

Эскизная компоновка редуктора

4. Эскизная компоновка редуктора

4.1 Определение диаметров участков вала

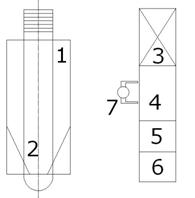

а) для быстроходного вала:

Принимаем ![]() (таблица 19.1/1/)

(таблица 19.1/1/)

Под подшипник ![]() (конический хвостовик – формула 3.2/1/).

(конический хвостовик – формула 3.2/1/).

![]() (таблица 3.1/2/).

(таблица 3.1/2/).

![]() .

.

Диаметр буртика подшипника:

![]()

r = 3 мм.

б) для тихоходного вала:

![]()

Принимаем ![]() .

.

Под подшипник

![]()

![]() (таблица 3.1/2/).

(таблица 3.1/2/).

![]() .

.

Диаметр буртика подшипника:

![]()

r = 3 мм.

![]()

![]()

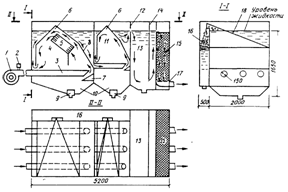

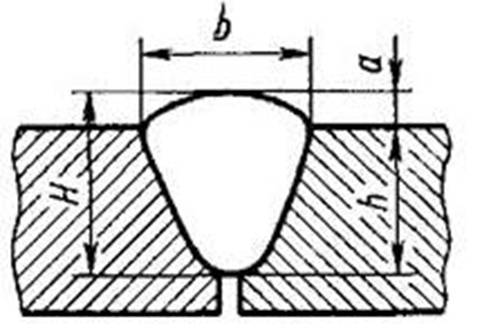

4.2 Расстояние между деталями передач

Зазор между вращающимися деталями и внутренней стенкой корпуса.

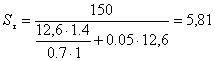

По формуле 3.5/1/

![]()

L = 2∙a = 2∙250 =500 мм.

![]()

Принимаем а = 10 мм.

Расстояние между колесом и днищем редуктором.

![]() .

.

4.3 Длины участков валов

а) для тихоходного вала:

–длина ступицы: ![]() ;

;

–длина посадочного конца вала: ![]() .

.

–длина промежуточного участка: ![]() .

.

–длина цилиндрического участка: ![]() .

.

Наружная резьба конического конца вала (формула 3.9/1/)

![]() .

.

По таблице 19.6/1/ выбираем [М42Х1,5].

Длина резьбы: ![]() (/1/,стр.41).

(/1/,стр.41).

б) для быстроходного вала:

–длина посадочного конца вала: ![]() .

.

–длина промежуточного участка: ![]() .

.

–длина цилиндрического участка: ![]() .

.

Наружная резьба конического конца вала (формула 3.9/1/)

![]() .

.

По таблице 18.12/1/ выбираем [М33Х2,0].

Длина резьбы: ![]() (/1/,стр.41).

(/1/,стр.41).

5. Расчет валов редуктора

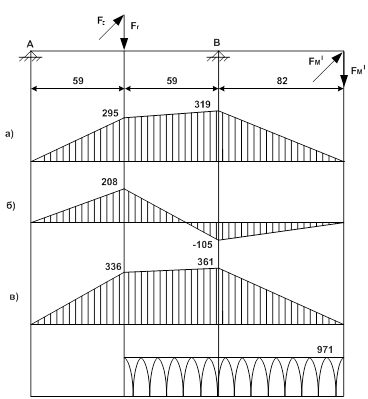

5.1 Определение реакций в опорах валов Тихоходный вал

Сечение "А"

Проверка:

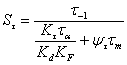

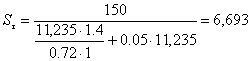

³ [s] = 1,5,

³ [s] = 1,5, где

- запас сопротивления усталости только по изгибу;

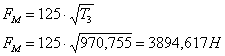

- запас сопротивления усталости только по изгибу;  запас сопротивления усталости только по кручению. В этих формулах: s-1 и t-1 – пределы выносливости материала вала, МПа; sа и tа – амплитуды переменных составляющих циклов напряжений, МПа; sm и tm – постоянные составляющие циклов напряжений, МПа; ys и yt - коэффициенты, корректирующие влияние постоянной составляющей цикла напряжений на сопротивление усталости; Кs и Кt - эффективные коэффициенты концентрации напряжений при изгибе и кручении; Кd – масштабный фактор; КF – фактор шероховатости. Назначаем материал вала: Сталь 40, sВ = 700 МПа. s-1 = (0,4… 0,5) sВ = 280…350 МПа. Принимаем s-1 = 300 МПа. t-1 = (0,2… 0,3) sВ = 140…210 МПа. Принимаем t-1 = 150 МПа. Принимаем ys = 0,1 и yt = 0,05 (с. 264, /1/), Кd = 0,72 (рис. 15.5, /1/) и КF = 1 (рис. 15.6, /1/). Сечение В: d = 60 мм, М = 361,332*103 Н*мм, Т = 970755 Н*мм.

запас сопротивления усталости только по кручению. В этих формулах: s-1 и t-1 – пределы выносливости материала вала, МПа; sа и tа – амплитуды переменных составляющих циклов напряжений, МПа; sm и tm – постоянные составляющие циклов напряжений, МПа; ys и yt - коэффициенты, корректирующие влияние постоянной составляющей цикла напряжений на сопротивление усталости; Кs и Кt - эффективные коэффициенты концентрации напряжений при изгибе и кручении; Кd – масштабный фактор; КF – фактор шероховатости. Назначаем материал вала: Сталь 40, sВ = 700 МПа. s-1 = (0,4… 0,5) sВ = 280…350 МПа. Принимаем s-1 = 300 МПа. t-1 = (0,2… 0,3) sВ = 140…210 МПа. Принимаем t-1 = 150 МПа. Принимаем ys = 0,1 и yt = 0,05 (с. 264, /1/), Кd = 0,72 (рис. 15.5, /1/) и КF = 1 (рис. 15.6, /1/). Сечение В: d = 60 мм, М = 361,332*103 Н*мм, Т = 970755 Н*мм.

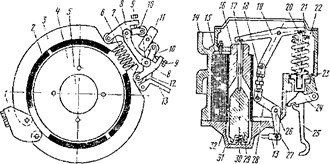

6. Подбор и расчет подшипников

Для косозубой цилиндрической передачи назначаем радиальный шариковый однородный подшипник.

Назначаем по ГОСТ 8338-75 (таблица 19.18/1/)

– для быстроходного вала № 209 b=19 мм;

– для тихоходного вала № 212 b=22 мм.

Схема установки – враспор.

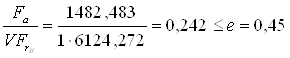

6.1 Выбор подшипника. для тихоходного вала Учитывая сравнительно небольшую осевую силу назначаем по [10] для тихоходного вала шариковые радиальные однорядные подшипники легкой серии, условное обозначение 212со следующими характеристиками: Внутренний диаметр подшипника, d =60 мм; Наружный диаметр подшипника, D =110 мм; Ширина подшипника, B = 22 мм; Фаска подшипника, r = 2,5 мм; Динамическая грузоподъемность: Cr = 52 кН Статическая грузоподъемность: Со =31 кН Расчет подшипника по статической грузоподъемности Определяем ресурс подшипника n=38,217об/мин p=3

n=38,217об/мин p=3 a1=1 – коэффициент надежности a2=0.75 – коэффициент совместного влияния качества металла и условий эксплуатации Находим отношение

По таблице 16.5 /2/: Коэффициент радиальной силы Х = 1 Коэффициент осевой силы Y = 0 Находим эквивалентную динамическую нагрузку: Рr = (Х.V.Fr + Y.Fa). К

По таблице 16.5 /2/: Коэффициент радиальной силы Х = 1 Коэффициент осевой силы Y = 0 Находим эквивалентную динамическую нагрузку: Рr = (Х.V.Fr + Y.Fa). КНаходим динамическая грузоподъемность (формула 16.27/2/):

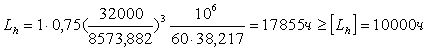

где L – ресурс, млн.об.

a1 – коэффициент надежности

a2–коэффициент совместного влияния качества металла и условий эксплуатации

p=3 (для шариковых)

а1 = 1 ( рекомендация стр.333/2/)

а2 = 0,75 (табл. 16.3 /2/);

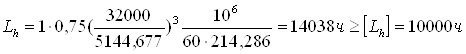

(формула 16.28/2/)

(формула 16.28/2/)

Lh= 10000 ч (табл. 16.4/2/)

![]() млн.об.

млн.об.

![]()

6.2 Выбор подшипника. для быстроходного вала Учитывая сравнительно небольшую осевую силу назначаем по [10] для тихоходного вала шариковые радиальные однорядные подшипники тяжелой серии, условное обозначение 209 со следующими характеристиками: Внутренний диаметр подшипника, d = 45 мм; Наружный диаметр подшипника, D =85 мм; Ширина подшипника, B = 19 мм; Фаска подшипника, r = 2 мм; Динамическая грузоподъемность: Cr = 33,2 кН Статическая грузоподъемность: Со =18,6 кН Расчет подшипника по статической грузоподъемности Определяем ресурс подшипника

6.2 Выбор подшипника. для быстроходного вала Учитывая сравнительно небольшую осевую силу назначаем по [10] для тихоходного вала шариковые радиальные однорядные подшипники тяжелой серии, условное обозначение 209 со следующими характеристиками: Внутренний диаметр подшипника, d = 45 мм; Наружный диаметр подшипника, D =85 мм; Ширина подшипника, B = 19 мм; Фаска подшипника, r = 2 мм; Динамическая грузоподъемность: Cr = 33,2 кН Статическая грузоподъемность: Со =18,6 кН Расчет подшипника по статической грузоподъемности Определяем ресурс подшипника  n=214,286 об/мин Pr = XVFrx Кб x Кт (16.29 [2]) Для чего находим суммарную радиальную реакцию в опоре А:

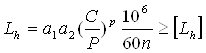

n=214,286 об/мин Pr = XVFrx Кб x Кт (16.29 [2]) Для чего находим суммарную радиальную реакцию в опоре А: где L – ресурс, млн.об.

a1 – коэффициент надежности

a2–коэффициент совместного влияния качества металла и условий эксплуатации

p=3 (для шариковых)

а1 = 1 ( рекомендация стр.333/2/)

а2 = 0,75 (табл. 16.3 /2/);

(формула 16.28/2/)

(формула 16.28/2/)

Lh= 10000 ч (табл. 16.4/2/)

![]() млн.об.

млн.об.

![]()

Похожие работы

... ∙ 8,35 / 1000 = 216,2 чел∙ч. Расчет годового объема работ по текущему ремонту сведем в таблицу 2.10. Таблица 2.10 - Расчет годового объема работ по техническому обслуживанию и текущему ремонту автомобилей Марка автомобиля Объем работ, чел∙ч. Тео.г Т1г Т2г Ттр.г ЗИЛ КАМАЗ ПАЗ 271,4 1771,6 4160 20,7 217,4 604,8 32,2 338,1 662 ...

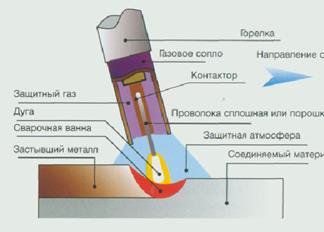

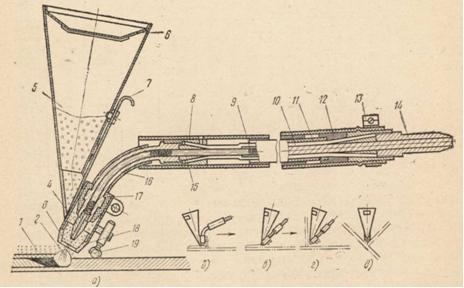

... деталях маленького размера, изготавливать детали художественного назначения. В качестве примера, использование полуавтоматической сварки в CO2 можно рассмотреть сварку такой детали, как фланец, которая также входит в состав конструкции трамвайных вагонов. 4 Ремонт барабанно-колодочных тормозов вагона Т3 1.Строение и назначение барабанно-колодочных тормозов вагона Т3 Строение ...

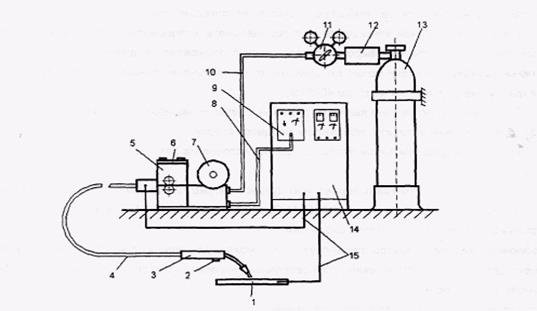

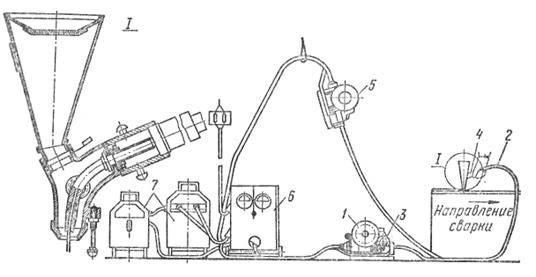

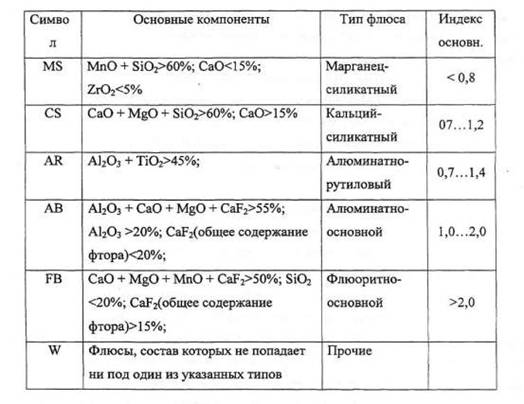

... и потолочном положениях в пространстве. · Сварка неэффективна при коротких швах. · Практически нельзя сваривать разнотолщинные и тонкие (менее 1,5 мм) заготовки. 2. ОБОРУДОВАНИЕ ДЛЯ ПОЛУАВТОМАТИЧЕСКОЙ СВАРКИ ПОД ФЛЮСОМ 2.1 Устройство поста Сварочной установкой называется комплекс, в состав которого входит следующее оборудование: а) сварочный аппарат, источник сварочного тока, ...

... метра на одного работника. 1.4 Выводы по главе. По главе «Проектирование» следует сделать вывод, что запроектированный цех отвечает архитектурно-планировочному, технологическому, конструктивному, специальному инженерному решению. А так же детальная планировка холодного цеха в столовой отвечает всем требованиям технологического планирования. Все оборудование в цехе ...

0 комментариев