Навигация

7. Расчет соединений

7.1 Расчет шпоночных соединений

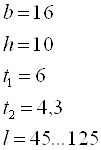

Найдем диаметр в среднем сечении конического участка длиной l=83 мм на тихоходном валу.

![]()

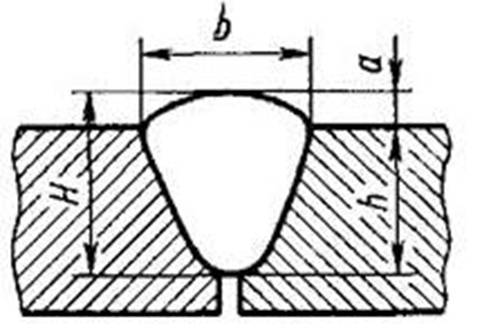

Шпонка призматическая (таблица 19.11/1/):

Длину шпонки принимаем 70 мм, рабочая длина lр=l-b=54 мм.

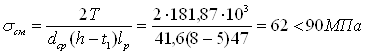

Найдем диаметр в среднем сечении конического участка длиной l=68мм на быстроходном валу.

![]()

Шпонка призматическая (таблица 19.11/1/):

Длину шпонки принимаем 59 мм, рабочая длина lр=l-b=47 мм.

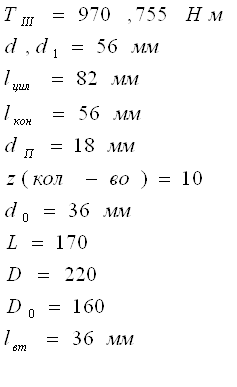

7.2 Выбор муфты

Для данного редуктора выберем упруговтулочную пальцевую муфту. Ее размеры определяем по таблице 15.2/1/

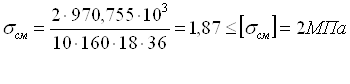

Нагрузка между пальцами:

Расчет на изгиб:

8. Расчет элементов корпуса Для удобства сборки корпус выполнен разъемным. Плоскости разъемов проходят через оси валов и располагаются параллельно плоскости основания. Для соединения нижней, верхней частей корпуса и крышки редуктора по всему контуру разъема выполнены специальные фланцы, которые объединены с приливами и бобышками для подшипников. Размеры корпуса редуктора определяются числом и размерами размещенных в нем деталей и их расположением в пространстве. К корпусным деталям относятся прежде всего корпус и крышка редуктора, т.е. детали, обеспечивающие правильное взаимное расположение опор валов и воспринимающие основные силы, действующие в зацеплениях. Корпус и крышка редуктора обычно имеют довольно сложную форму, поэтому их получают методом литья или методом сварки (при единичном или мелкосерийном производстве). 8.1 Смазка редуктора В настоящее время в машиностроении широко применяют картерную систему смазки при окружной скорости колес от 0,3 до 12,5 м/с. В корпус редуктора заливают масло так, чтобы венцы колес были в него погружены. При их вращении внутри корпуса образуется взвесь частиц масла в воздухе, которые покрывают поверхность расположенных внутри деталей. Выбор сорта смазки Выбор смазочного материала основан на опыте эксплуатации машин. Принцип назначения сорта масла следующий: чем выше контактные давления в зубьях, тем большей вязкостью должно обладать масло, чем выше окружная скорость колеса, тем меньше должна быть вязкость масла. Поэтому требуемую вязкость масла определяют в зависимости от контактного напряжения и окружности скорости колес. Окружная скорость колес ведомого вала у нас определена ранее: V2 = 0,7 м/сек. Контактное напряжение определена [

9. Сборка узла ведомого вала Операции по сборке узла ведомого вала осуществляют в следующем порядке: установить шпонку в паз на диаметр вала для цилиндрического колеса; установка цилиндрического колеса; установка подшипников до упора в заплечики, осевой зазор регулируется при установке крышек с помощью набора тонких металлических прокладок; укладка вала в бобышки нижнего корпуса; установка и крепление верхнего корпуса; установка и крепление крышек, фиксирующих подшипники (жировые канавки сквозной крышки перед установкой забить консистентной смазкой); установка шпонки в паз на выходной конец вала.

Библиография Иванов М.Н. Детали машин. Высшая школа, М.:Высш. шк.,2000.-383 с. Дунаев П.Ф. , Леликов. О.П. Детали машин. Курсовое проектирование. Высшая школа, 1984.-465 с.. Феодосьев В.И. Сопротивление материалов. М., 1989.-263 с.. Марочник сталей и сплавов. Справочник / Под редакцией В.Г. Сорокина, М., Машиностроение, 1989.-412с.

Похожие работы

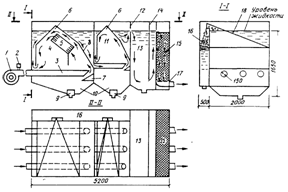

... ∙ 8,35 / 1000 = 216,2 чел∙ч. Расчет годового объема работ по текущему ремонту сведем в таблицу 2.10. Таблица 2.10 - Расчет годового объема работ по техническому обслуживанию и текущему ремонту автомобилей Марка автомобиля Объем работ, чел∙ч. Тео.г Т1г Т2г Ттр.г ЗИЛ КАМАЗ ПАЗ 271,4 1771,6 4160 20,7 217,4 604,8 32,2 338,1 662 ...

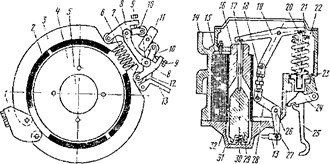

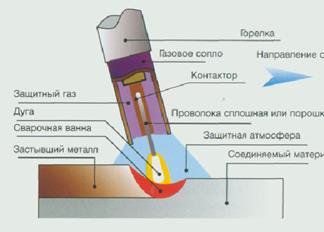

... деталях маленького размера, изготавливать детали художественного назначения. В качестве примера, использование полуавтоматической сварки в CO2 можно рассмотреть сварку такой детали, как фланец, которая также входит в состав конструкции трамвайных вагонов. 4 Ремонт барабанно-колодочных тормозов вагона Т3 1.Строение и назначение барабанно-колодочных тормозов вагона Т3 Строение ...

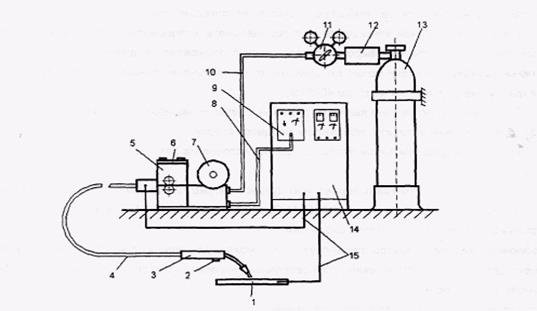

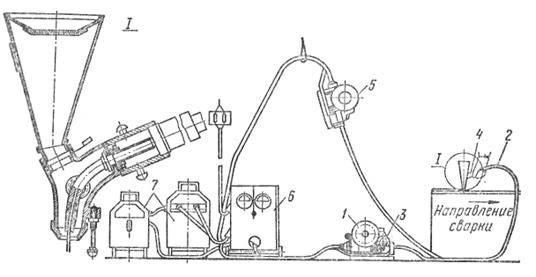

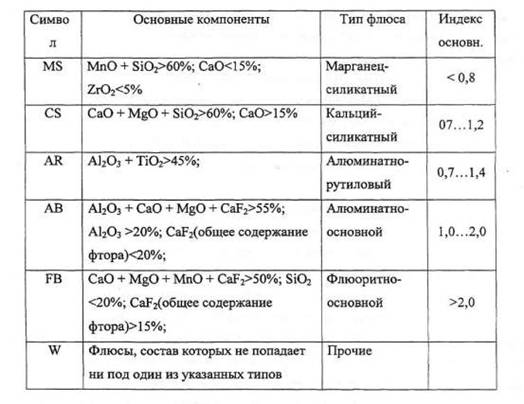

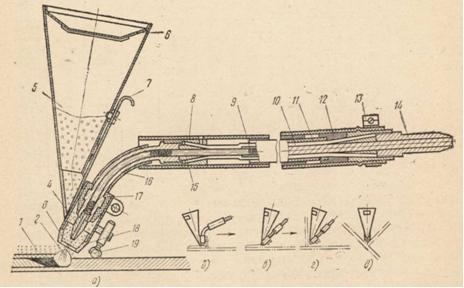

... и потолочном положениях в пространстве. · Сварка неэффективна при коротких швах. · Практически нельзя сваривать разнотолщинные и тонкие (менее 1,5 мм) заготовки. 2. ОБОРУДОВАНИЕ ДЛЯ ПОЛУАВТОМАТИЧЕСКОЙ СВАРКИ ПОД ФЛЮСОМ 2.1 Устройство поста Сварочной установкой называется комплекс, в состав которого входит следующее оборудование: а) сварочный аппарат, источник сварочного тока, ...

... метра на одного работника. 1.4 Выводы по главе. По главе «Проектирование» следует сделать вывод, что запроектированный цех отвечает архитектурно-планировочному, технологическому, конструктивному, специальному инженерному решению. А так же детальная планировка холодного цеха в столовой отвечает всем требованиям технологического планирования. Все оборудование в цехе ...

0 комментариев