Навигация

Материал режущей части и оптимальные геометрические параметры резцов

5.6 Материал режущей части и оптимальные геометрические параметры резцов

При нарезании резьбы на резьботокарных полуавтоматах и универсальных токарных станках, оснащенных резьбонарезающим устройством, применяются резцы с пластинками из твердых сплавов. Применение резцов из быстрорежущей стали оправдано только при нарезании резьбы на универсальных токарных станках вручную или когда нет возможности назначить скорость резания равную оптимальной скорости резания для твердого сплава.

Для резцов из быстрорежущих сталей, нарезающих метрическую и упорную резьбу на деталях из чугунов, углеродистых и легированных конструкционных сталей, используют стали нормальной теплостойкости Р18 и Р9. При нарезании резьбы на деталях из труднообрабатываемых сталей и сплавов, предел прочности на растяжение которых не превышает 1177-1275 МПа, применяются стали повышенной теплостойкости (Р9К5, Р9К10, Р9М4К8, Р14Ф4, Р6М5К5).

Для резцов с пластинками из твердых сплавов используются как одно-карбидные, так и двух карбидные сплавы. При нарезании метрической резьбы на деталях из серого и ковкого чугуна применяются сплавы ВК6 и ВК6М. Нарезание резьбы на деталях из углеродистых и легированных конструкционных сталей производится резцами из сплава Т15К6 при пределе прочности, меньшем 1079 МПа и сплава Т30К4 при пределе прочности, находящемся в интервале от 1079 до 1471 МПа. Выбор марки твердого сплава при нарезании резьбы на деталях из труднообрабатываемых материалов определяется группой обрабатываемости, к которой принадлежит сталь или сплав.

Высокую износостойкость при нарезании метрической резьбы на деталях из высокопрочных сталей показывают резцы с пластинками из оксидно-карбидной режущей керамики ВОК-60 и ВОК-63.

Поскольку прочность режущей части резцов, нарезающих упорную резьбу, значительно ниже, чем резцов для нарезания резьбы метрической, то для них применяются сплавы с несколько меньшим содержанием карбидов вольфрама и титана и большим содержанием кобальта. Однако для уменьшения пластического деформирования вершины резца, происходящего под действием высоких контактных напряжений и температур, применять высококобальтовые сплавы, такие как ВК8, Т5К10 и ТТ7К12, нельзя. Наилучшими сплавами, сочетающими достаточную прочность и формоустойчивость при нарезании резьбы на деталях из сталей с пределом прочности, меньшим 1716 МПа, являются сплавы Т15К6, ТТ10К8Б и ВК6М.

Невысокая прочность режущей части резьбовых резцов делает особенно целесообразным использование неперетачиваемых твердосплавных пластинок с износостойкими покрытиями. Пластинки из наиболее прочных сплавов, таких, например, как ВК8 или ТТ7К12, с нанесенными на них покрытиями из карбида или карбонитрида титана по износостойкости не уступают пластинкам из сплава Т15К6.

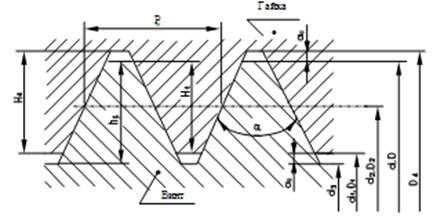

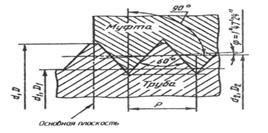

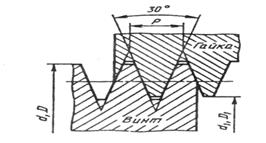

Несмотря на то, что режущие кромки резца, особенно боковые, срезают сравнительно тонкие слои материала, значения задних углов резца невелики. Это связано с малой прочностью вершинной части резца, которая уменьшается при увеличении задних углов. Прочность материала режущей части резца влияет на значение оптимального заднего угла. Чем меньшую прочность имеет твердый сплав, тем меньше должен быть оптимальный задний угол. Поэтому у резцов из быстрорежущих сталей задний угол больше, чем у резцов из твердых сплавов. Задние углы на вершинной и боковых режущих кромках резцов из быстрорежущих сталей лежат в пределах восьми – двенадцати градусов, уменьшаясь при увеличении прочности материала обрабатываемой детали. У резцов из твердых сплавов задние углы меньше и равны четырем – восьми градусам. Меньшие значения задних углов соответствуют большей прочности материала нарезаемой детали и меньшей прочности твердого сплава. При нарезании резьбы на деталях из материалов особо высокой вязкости значение задних углов увеличивают на два градуса.

Величина переднего угла на вершинном лезвии у резцов с плоской передней поверхностью определяется прочностью и твердостью материала обрабатываемой детали, уменьшаясь при их увеличении.

6. Контроль резьбы

Шаг резьбы измеряют резьбовыми шаблонами. Резьбовой шаблон представляет собой пластину, на которой нанесены зубцы с шагом резьбы, обозначаемым на плоскости шаблона. Набор шаблонов для метрической или дюймовой резьбы скрепляется в кассету. Резьбовыми шаблонами определяют только шаг резьбы.

Правильность выполненной на детали внутренней или наружной резьбы комплексно оценивают с помощью резьбовых калибров. Резьбовые калибры разделяются на проходные, имеющие полный профиль резьбы и являющиеся как бы прототипом детали резьбового соединения, и непроходные, контролирующие только средний диаметр резьбы и имеющие укороченный профиль.

Перед контролем проверяемые детали необходимо очистить от стружки и грязи. С калибрами следует обращаться осторожно, чтобы на рабочей резьбовой поверхности не появились забоины и царапины.

Для измерения наружного, среднего, внутреннего диаметров и шага резьбы применяют резьбовые микрометры. Резьбовой микрометр имеет в шпинделе и пятке посадочные отверстия, в которые устанавливают комплекты сменных вставок, соответствующие измеряемым элементам резьбы. Для удобства измерений резьбовой микрометр закрепляют в стойке, а затем настраивают по шаблону или эталону. При настройке микрометра по резьбовым эталонам погрешность измерений 0,01 – 0,1 миллиметр.

Библиографический список

1. Андерс А.А., Потапов Н.М., Шулешкин А.В. «Проектирование заводов и механосборочных цехов в автотракторной промышленности». М: «Машиностроение», 1982

2. Бобров В.Ф. «Многопроходное нарезание крепежных резьб резцом». М: «Машиностроение», 1982.

3. Виксман Е.С. «Скоростное нарезание резьб и червяков». М: «Машиностроение», 1966.

4. Грановский Г.И. «Кинематика резания». М: «Машгиз», 1948

5. Иноземцев Г.Г. «Проектирование металлорежущих инструментов». М: «Машиностроение», 1984.

6. Подлесова Н.А. «Температурное поле резьб резца». Саратов: издательство Саратовского университета, 1973.

7. Фещенко В.Н., Махмутов Р.Х. «Токарная обработка». М: «Высшая школа», 1984.

Похожие работы

... важной общепедагогической категории, как методы обучения. Дана общая характеристика практических методов обучения, их анализ и составляющие. Показана необходимость использования практических методов обучения на уроках технологии. Так же рассмотрены с психолого-педагогической точки зрения возрастные особенности учащихся 7-х классов. Глава 2. Применение практических методов в разделе «Технология ...

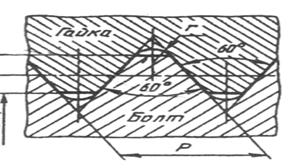

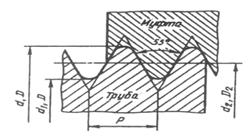

... крепежные детали изображаются упрощенно или условно ( ГОСТ 2 . 315 - 68 ) . При упрощенном изображении крепежные детали вычерчиваются по относительным ( приближенным ) размерам, определяемым в зависимости от номинального диаметра резьбы - d, рис. 12. Рис.12. Упрощенное изображение соединения: а) болтом; б) шпилькой В задании в соединении шпилькой используется прорезная или корончатая гайка ...

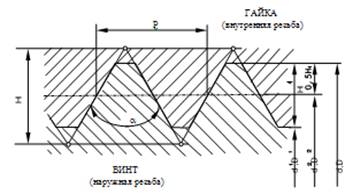

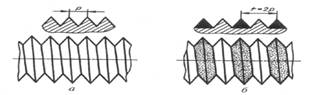

... приведенных на рисунке 4. В обозначение резьбы входят слово Резьба и все необходимые размеры, и предельные отклонения, а также сведения о числе заходов, направлении резьбы. Условное изображение резьбы в сборе На разрезах резьбового соединения в изображении на плоскости, параллельной его оси в отверстии, показывают только ту часть резьбы, которая не закрыта резьбой стержня. Штриховку в ...

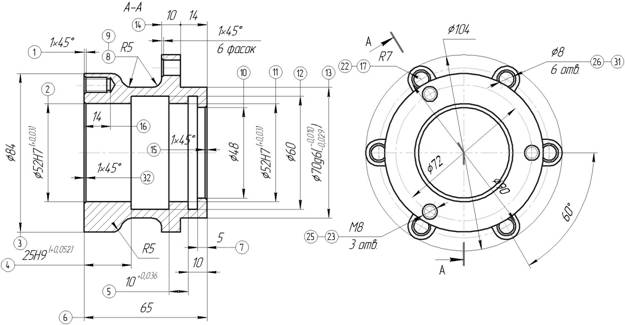

... технологического процесса За аналог технологического процесса был взят действующий технологический процесс Саратовского Авиационного Завода. После анализа заводского технологического процесса изготовления детали видно, что основной обработкой является токарная, и она составляет 80% всей трудоемкости. Имеется также сверлильная и слесарная обработка. Вся токарная обработка производится на ...

0 комментариев