Навигация

Расчет энергосиловых параметров холодной прокатки. Математическое обеспечение

3 Расчет энергосиловых параметров холодной прокатки. Математическое обеспечение

Оптимизация технологических режимов обжатий при холодной прокатки лент, листов и полос относится к важнейшим факторам, обеспечивающим повышения технико-экономических показателей процесса прокатного производства в целом. При этом значение оптимальных технологических режимов обжатий и соответствующим им энергосиловых параметров процесса прокатки является необходимым с точки зрения повышения научной обоснованности проектно-конструкторских решений, используемых как при создании новых, так и при модернизации действующих прокатных станов.

Непосредственно в качестве целевых функций при оптимизации технологических режимов обжатий были использованы математические модели процесса холодной прокатки, организованные на выполнение критериев полной загрузки механического оборудования.

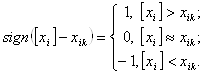

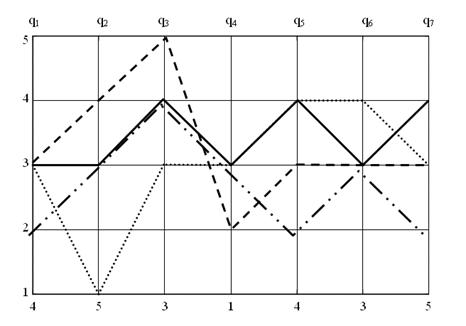

Программное обеспечение решения поставленной задачи оптимизации было осуществлено на основе алгоритмического метода целенаправленного перебора вариантов. Аналитическое описание данного метода может быть представлено в виде:

![]()

где ![]() - величина абсолютного обжатия полосы в i-ом проходе;

- величина абсолютного обжатия полосы в i-ом проходе;

![]() - порядковый номер очередного цикла итерационной процедуры решения;

- порядковый номер очередного цикла итерационной процедуры решения;

![]() - шаг изменения величины абсолютного обжатия, количественная оценка которого была принята переменной в зависимости от степени приложения промежуточных результатов к исходному;

- шаг изменения величины абсолютного обжатия, количественная оценка которого была принята переменной в зависимости от степени приложения промежуточных результатов к исходному;

![]() - заданные значения параметров

- заданные значения параметров ![]() ,

, ![]() ,

, ![]() непосредственно связанных с принятым критерием оптимальности;

непосредственно связанных с принятым критерием оптимальности;

Учитывая изложенное выше и исходя из логики функциональных связей между величиной абсолютного обжатия и энергосиловыми параметрами процесса горячей прокатки, решение задачи оптимизации по условию полной загрузки механического оборудования можно представить в виде последовательных пошаговых приращений:

![]()

в случае одновременного выполнения каждого из условий: ![]() ,

, ![]() ,

, ![]() .

.

В случае же невыполнения хотя бы одного из этих условий, изменяем величину шагового приращения:

![]()

где ![]() - исходная толщина листа в данном проходе.

- исходная толщина листа в данном проходе.

Таким образом, может быть определено абсолютное обжатие, соответствующее условию обеспечения максимально допустимой загрузки и, как следствие, условию достижения максимальной производительности механического оборудования конкретных прокатных станов.[ 4 ]

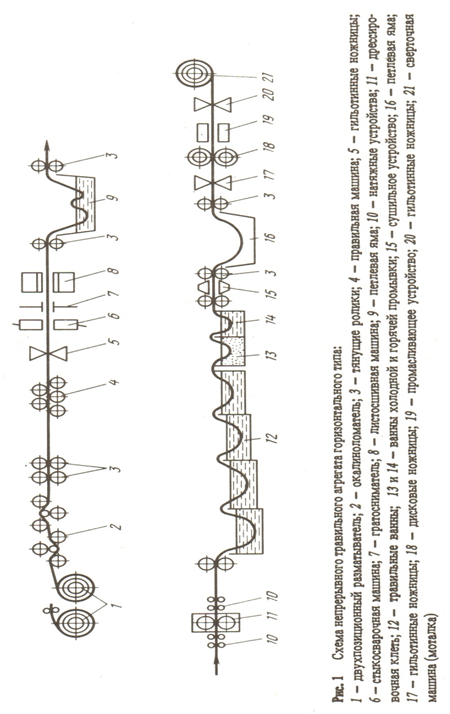

4 Определение технологических режимов прокатки листа 0.35×1400

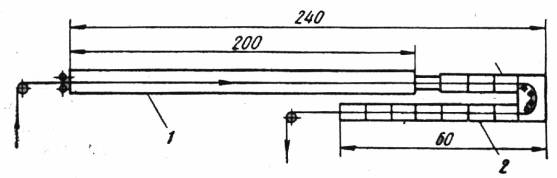

Выбираем в качестве заготовки для производства листа 0.35×1400 (материал ‑ сталь 08кп) полоса толщиной 1,8 мм, шириной 1400мм и длиной 1500мм.

Определим энергосиловые параметры прокатки в черновой клети. Расчет проведем по инженерной методике.

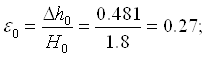

Начальная толщина раската h0=1,319мм, абсолютное обжатие ∆h=0,939мм, ширина проката 1400мм, радиус валков R=300мм, скорость прокатки 43,8 м/с.

![]()

![]()

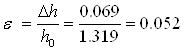

![]()

![]() коэффициенты регрессии;

коэффициенты регрессии;

Удвоенное сопротивление сдвигу: ![]() МПа.

МПа.

Т.к. переднее и заднее натяжения отсутствуют, то ξ0=ξ1=1

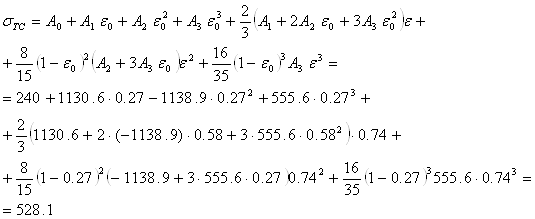

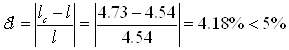

d=2f l / Dh= 2∙0,09∙4.54/0.069=11.84

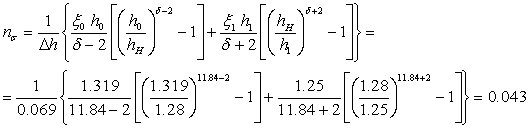

![]()

рСР=ns 2KC=0,043∙610=26.72 МПа

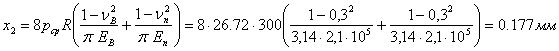

![]()

Тогда

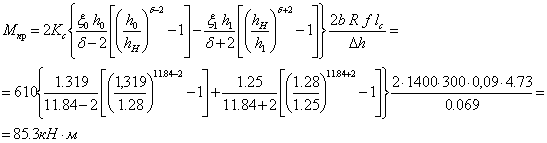

![]()

N = M w = M V / R=85,3∙43,8/0,3=0,932 кВт

При выбранном режиме прокатки энергосиловые параметры в клети не превышают предельных значений.

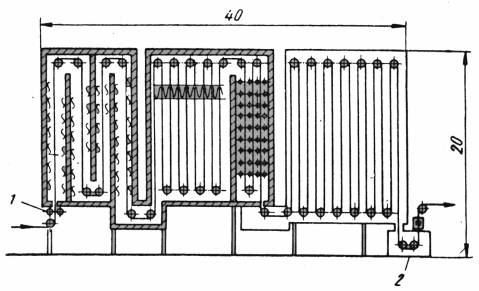

Дальнейший расчет производим на ЭВМ. Результаты расчета приведены в таблице 4.1.

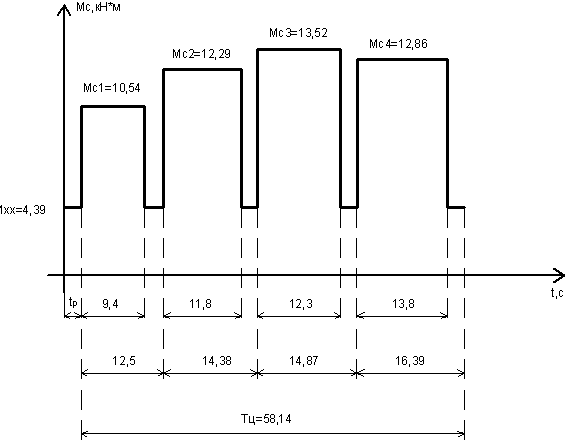

Таблица 4.1 – Результаты расчета энергосиловых параметров.

| № прохода | H0, мм | h0, мм | h1, мм | ε | 2Kc, МПа | Р, МН | М, кН∙м | N, МВт | V, м/с |

| 1 | 1.8 | 1.8 | 1.319 | 0.267 | 463 | 9.99 | 138.8 | 1.11 | 2 |

| 2 | 1.8 | 1.319 | 1.125 | 0.147 | 610 | 9.98 | 85.3 | 0.932 | 2.73 |

| 3 | 1.8 | 1.125 | 0.993 | 0.117 | 657 | 9.99 | 70.1 | 0.897 | 3.2 |

| 4 | 1.8 | 0.993 | 0.894 | 0.100 | 687 | 9.98 | 60.5 | 0.877 | 3.62 |

| 5 | 1.8 | 0.894 | 0.815 | 0.088 | 707 | 9.98 | 53.7 | 0.865 | 4.03 |

Таблица 4.2 – Результаты расчета энергосиловых параметров.

| № прохода | H0, мм | h0, мм | h1, мм | ε | 2Kc, МПа | Р, кН | М, кН∙м | N, кВт | V, м/с |

| 1 | 0.81 | 0.815 | 0.558 | 0.315 | 489 | 11.98 | 136.7 | 1.094 | 2 |

| 2 | 0.81 | 0.558 | 0.470 | 0.128 | 642 | 11.97 | 76 | 0.888 | 2.92 |

| 3 | 0.81 | 0.470 | 0.413 | 0.121 | 682 | 11.94 | 60.1 | 0.833 | 3.47 |

| 4 | 0.81 | 0.413 | 0.372 | 0.1 | 706 | 11.91 | 50.5 | 0.797 | 3.95 |

| 5 | 0.81 | 0.372 | 0.350 | 0.058 | 716 | 9.94 | 29.2 | 0.513 | 4.38 |

Энергосиловые параметры не превышают допустимых значений в клетях. Следовательно, данный режим загрузки стана является наиболее оптимальным и рациональным. [ 4 ]

Похожие работы

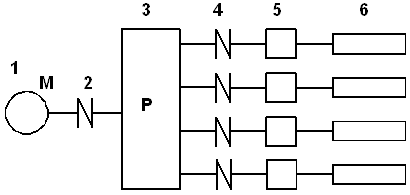

... , кроме того, необходимо учитывать, что приводной двигатель будет обладать достаточно большой мощностью. При анализе литературных источников удалось установить, что в главных электроприводах прокатных станов холодной прокатки применяются две системы: а) УВ – ДПТ; б) Г – Д; Можно также рассмотреть варианты применения следующих систем: в) АД с частотным управлением; г) Каскадная система; д) ...

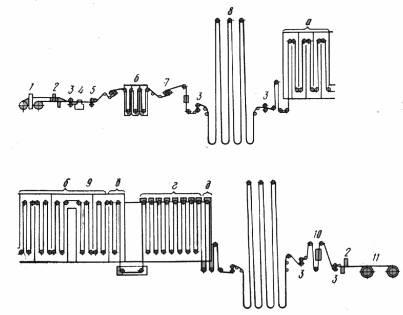

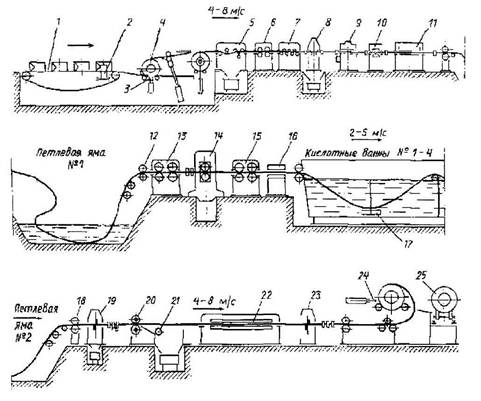

... окупаются за 2-3 года, не считая тех выгод, которые получает потребитель благодаря применению листовой продукции более высокого качества. 6. Технико-экономические показатели производства холоднокатаных листов и полос. Производительность станов холодной прокатки зависит от сортамента прокатываемых полос, скорости прокатки, массы рулонов и количества сварных швов в них, длительности простоев стана ...

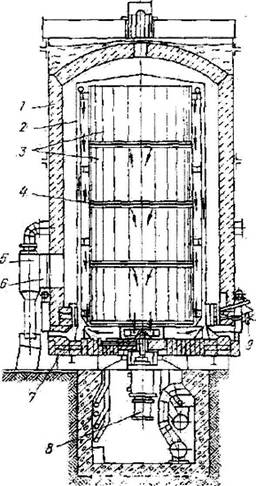

... : 1. Электрофасоннолитейный цех (ЭФЛЦ) 2. Сортопрокатный цех (СГЩ) Рисунок 3.1. Производственная структура ОАО ММЗ «Серп и молот» 3 Листопрокатный цех (ЛПЦ) 4 Сталепроволочный цех (СтПЦ) 5 Калибровочный цех 6 Цех холодной прокатки нержавеющей ленты (ЦХПНЛ) Структурой завода предусмотрены следующие вспомогательные службы, оказывающие услуги для нужд основного производства и ...

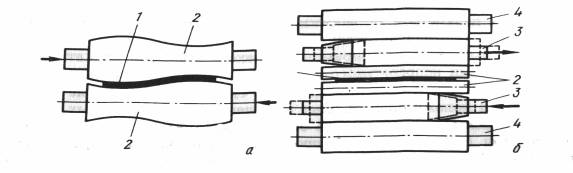

... рулонной стальной полосы (холодная прокатка с небольшими обжатиями в пределах 0,5/3,0%) применяют четырехвалковые станы: одноклетевые нереверсивные, одноклетевые реверсивные, двухклетевые нереверсивные. Холодную прокатку полос и листов из алюминиевых сплавов осуществляют на реверсивных и нереверсивных одноклетевых четырехвалковых станах с бочкой валков длиной 1700/2800 мм или на непрерывных ...

0 комментариев