Навигация

Разработка электропривода прокатного стана холодной прокатки

Курсовой проект

по курсу

Теория электропривода

Разработка электропривода прокатного стана холодной прокатки

Содержание

Введение

1. Анализ и описание системы «Электропривод− рабочая машина»

1.1 Количественная оценка вектора состояния или тахограммы требуемого процесса движения

1.2 Количественная оценка моментов и сил сопротивления

1.3 Составление расчетной схемы механической части электропривода

1.4 Построение нагрузочной диаграммы и механической характеристики рабочей машины

2. Анализ и описание системы «электропривод−сеть» и «электропривод−оператор»

3. Выбор принципиальных решений

3.1 Построение механической части электропривода

3.2 Выбор типа привода вместе со способом регулирования координат. Оценка и сравнение выбранных вариантов

4. Расчет силового электропривода

4.1 Расчет параметров и выбор электродвигателя

4.2 Расчет параметров и выбор силовых преобразователей

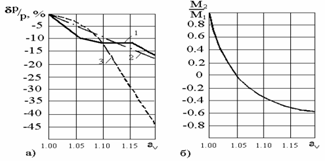

5. Расчет статических механических и электромеханических характеристик двигателя и привода

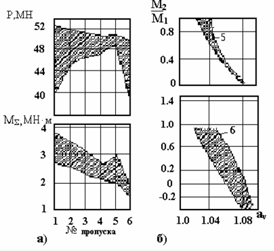

6. Расчет переходных процессов в электроприводе за цикл работы

6.1 Обоснование перехода к одно-массовой расчетной схеме

6.2 Расчет регуляторов и параметров структурной схемы

7. Проверка правильности расчета мощности и окончательный выбор двигателя

8. Разработка схемы электрической принципиальной

Заключение

Список литературы

Введение

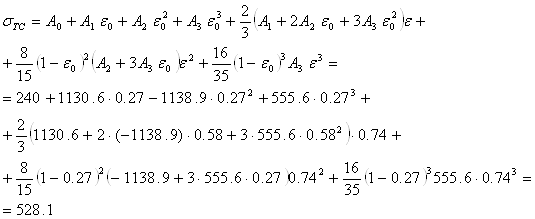

Целью данного курсового проекта является разработка и расчет параметров главного электропривода прокатного стана холодной прокатки. Прокатный стан за четыре пропуска должен прокатать полосу необходимой толщины.

Обработка металла прокаткой занимает важное место в металлургическом производстве. Прокатный стан - это устройство, состоящее из большого количества механизмов, объединенных одним технологическим процессом. В прокатном стане имеются главные механизмы - рабочие валки прокатной клети и вспомогательные механизмы, обеспечивающие непрерывность технологического процесса.

Главные механизмы, предназначенные для обработки металла, обеспечивают обжатие металла и придают ему требуемое сечение и форму готовой продукции.

Электропривод прокатного стана холодной прокатки.

Электропривод прокатного стана получает питание от 3-фазной сети переменного тока частотой 50 Гц ,напряжением 380 В,

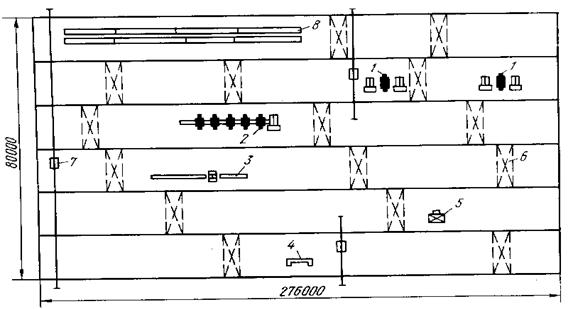

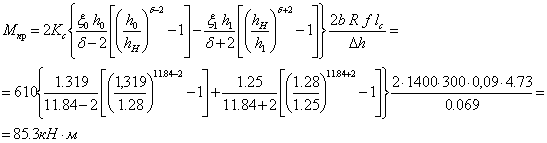

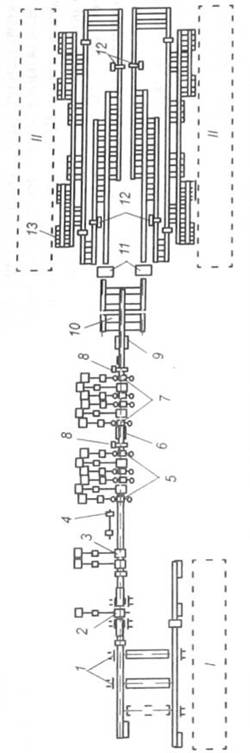

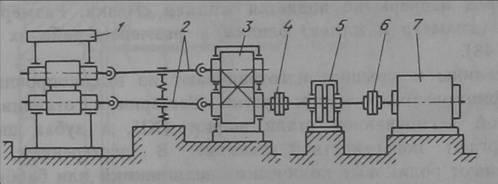

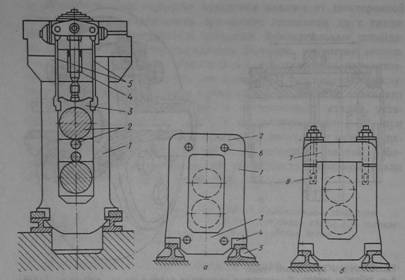

Кинематическая схема прокатного стана приведена на рисунке 2 и в графической части курсового проекта.

Прокатный стан за четыре пропуска должен пропускать полосу необходимой толщины.

Исходные и расчётные данные при пропусках приведены в таблице 1.

Таблица 1.

| Номер пропуска | Скорость прокатки | Время прокатки | Момент прокатки на оси валков | ||

| Машинное Тр | Вспомогат. Т0 | Общее Тц | |||

| 1 2 3 4 | Vп1 Vп2 Vп3 Vп4 | Тр1 Тр2 Тр3 Тр4 | Т01 Т02 Т03 Т04 | Тц1 Тц2 Тц3 Тц4 | М01 М02 М03 М04 |

Момент холостого хода на оси валков (М0) , диаметр валков (D) , передаточное число редуктора (I) , к.п.д. редуктора (KPDp) , к.п.д. механизма (KPDм). Захват прокатываемой полосы происходит при заданных скоростях прокатки.

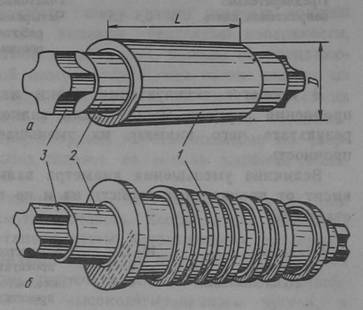

Момент инерции редуктора, приведенный к валу двигателя – Jред;

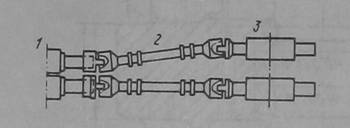

Момент инерции шпинделя - Jшп;

Количество шпинделей - 4;

Количество рабочих валов - 4;

Длина рабочих валов - L;

Момент инерции муфты - Jмуф;

Исходные данные для варианта №1 :

М0 = 14 кНм ;

I = 4,25 б/р ;

KPDм = 0,83 о.е. ;

L = 0,75 м ;

Jшп =![]() ;

;

D = 480 мм ;

KPDр = 0,91 о.е. ;

Jред = 40 % ;

Jмуф = 10,5 ![]() ;

;

Vп1 = 0,5 м/с;

Vп2 = 1,5 м/с;

Vп3 = 2,25 м/с;

Vп4 =3 м/с;

Тр1 =9,4 с;

Тр2 = 11,8 с;

Тр3 = 12,3 с;

Тр4 = 13,8 с;

Т01 = 2,71 с;

Т02 = 2,58 с ;

Т03 = 2,57 с;

Т04 = 2,59 с;

Тц1 = 12,11с;

Тц2 = 13,38 с;

Тц3 = 15,87 с;

Тц4 = 16,39 с;

М01 =33,6*![]() Нм ;

Нм ;

М02 =39,2*![]() Нм ;

Нм ;

М03 =43,1*![]() Нм ;

Нм ;

М04 =41*![]() Нм ;

Нм ;

Похожие работы

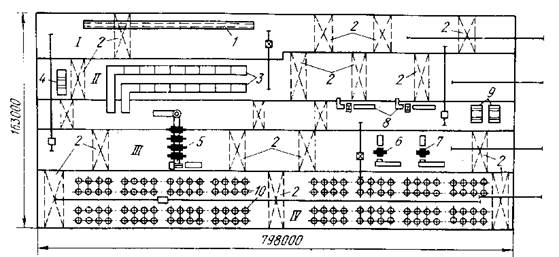

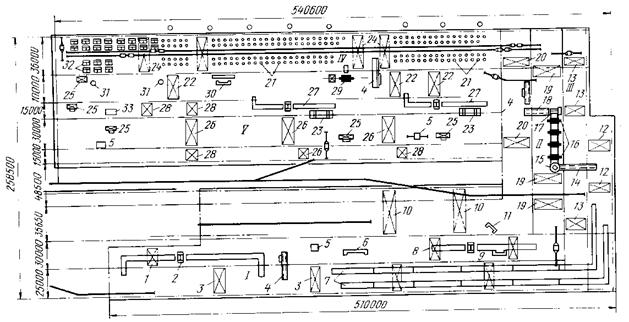

... Первая очередь цеха холодной прокатки введена в эксплуатацию в 1963 г., оборудование стана расположено в 12 пролетах (Рисунок 2). Рисунок 2. Схема расположения основного технологического оборудования стана холодной прокатки 1700 Мариупольского металлургического комбината им. Ильича: I - склад горячекатаных рулонов, II - пролет стана, III - машинный зал, IV - пролет газовых колпаковых печей, ...

... - 77 и др. или ТУ. В заводских технологических инструкциях обычно приводятся более подробные данные о допустимой величине поверхностных дефектов на используемых заготовках, установленные с учетом специфики технологии производства проката на сортовых станах, условий нагрева металла, применяемых систем калибровок валков, средств отделки готовой продукции и т.д. Стандартизованы также требования к ...

... 868 1242 2 2,8 1,7 40 1,1 1,67 1242 2074 3 1,7 1,2 30 0,5 1,43 2074 2966 4 1,2 1,0 15 0,2 1,18 2966 3474 1.5. Технологический процесс производства Горячекатаная полоса в рулонах массой 30 т поступает в цех холодной ...

... повысить пластичность поверхностных слоев на 40%. Это позволяет на 10-15% снизить энергозатраты на прокатку. Применение технологических смазок Применение традиционных смазочных материалов (минерального, растительного масла, синтетических смазок с содержанием поверхностно-активных веществ и др.) на толстолистовых станах трудно реализуемо из-за дефицитности и недостаточной эффективности, ...

0 комментариев