Навигация

Техника безопасности

12. Техника безопасности

Технологические операции, изложенные в настоящей инструкции, должны выполняться в соответствии с правилами безопасности в прокатном производстве, действующими в ПТС, УТК и Инженерного центра инструкциями по технике безопасности.

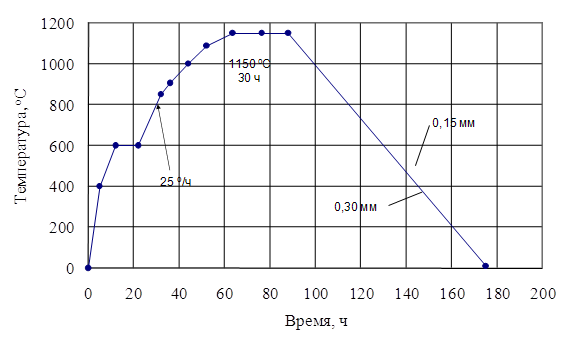

2.4.1 Технико - экономическое обоснование выбранной технологииС целью получения необходимых магнитных свойств в анизотропной электротехнической стали в колпаковой вакуумно - водородной печи СГН – 16.25 по выбранному режиму проводят высокотемпературный отжиг. Высокие электромагнитные свойства обуславливаются совершенной ребровой текстурой (110) [001], которая образуется в процессе первичной и вторичной рекристаллизации. Как свидетельствуют литературные данные, наиболее совершенная ребровая текстура и высокие магнитные свойства получены при температуре отжига 1120 °С – 1200 °С [1]. В результате отжига при более высоких температурах (1220 °С – 1280 °С) ухудшается текстура и снижаются электромагнитные свойства. Поэтому выбран режим высокотемпературного отжига при 1150 °С в среде водорода. При этом происходит рафинирование металла от вредных примесей (углерод, азот, кислород, сера и др.). Кроме того, металл очищается от неметаллических включений путем их растворения, что снижает удельные ватные потери и повышает индукцию. При отжиге в среде водорода в печи всегда поддерживается положительное давление, исключающее подсос воздуха, поэтому поверхность листа после высокотемпературного отжига получается очень чистой. Таким образом, улучшение текстуры и электротехнических свойств позволяет, применять выбранный режим высокотемпературного отжига в качестве основной технологической операции при термообработке анизотропной электротехнической стали [9].

Рис. 9. Режим термической обработки ВТО

3. Расчет оборудования и проектирование термического отделения 3.1 Технико-экономическое обоснование основного, дополнительного и вспомогательного оборудования

Отделение высокотемпературного отжига, как и любое другое отделение, предназначенное для выполнения роли, отведенной ему в технологической цепочке, должно быть оснащено всем необходимым основным и дополнительным оборудованием в зависимости от процессов термической обработки и характера производства. Отделение высокотемпературного отжига предназначено для отжига рулонов анизотропной электротехнической стали. В качестве основного оборудования используется электропечь сопротивления колпаковая вакуумно-водородная СГН – 16.25 – 3/12 – И1. Она предназначена для высокотемпературного отжига рулонов анизотропной электротехнической стали диаметром 1300 мм в два яруса при Т = 1150 °С с управлением температурно-скоростным и газовым режимом отжига. Технические характеристики печи приведены в таблице 17.

Таблица 17. Технические характеристики электропечи

| Наименование параметра | Норма параметра |

| Установленная мощность нагревателей, кВт | 650+65 |

| Мощность по зонам, кВт: I II III | 150+15 250+25 250+25 |

| Номинальная температура, °С | 1150 |

| Стабильность температуры |

|

| Номинальное напряжение питающей сети, В | 380/220 |

| Номинальная частота, Гц | 50 |

| Число фаз | 3 |

| Среда рабочего пространства | Водород, азотный газ, вакуум (вакуумирование перед пуском в работу и перед снятием колпака) |

| Предельное остаточное давление в холодном состоянии, мм. рт. ст. | 40 |

| Количество рулонов, шт. | 6 |

| Размеры рабочего пространства, мм Длина Ширина Высота Диаметр | 4880 1600 2500 1600 |

| Количество термообрабатываемых стоп рулонов | 3 |

| Размеры рулонов, мм Наружный диаметр, не более Внутренний диаметр, не менее Высота, не более | 1300 500 1040 |

| Масса садки, кг | 47000 |

| Масса одного рулона с покрытием, не более, кг | 7800 |

| Масса технологической оснастки (дисков, опор, колец), кг | 17580 |

| Время цикла отжига, час | 180 - 195 |

| Расход воды, м3/час не более | 40 |

| м3/цикл | 7360 |

| м3/час на 1 стенд | 5 |

| Мощность холостого хода, кВт | 250 |

| Расход азота, м3/час не более | 300 |

| м3/цикл | 800 |

| м3/час на 1 стенд | 60 |

| Расход водорода, м3/час не более | 480 |

| м3/цикл | 55600 |

| м3/час на 1 стенд | 60 |

| Производительность не более, тн/час | 0,2 |

| Удельный расход электроэнергии, кВт с/тн | 857 |

| Масса электропечи, т не более в том числе: масса футеровки металлоконструкций комплектующее оборудование масса запасного имущества | 82,5 34 35 13 0,5 |

| Полный средний ресурс нагревателей, не менее, ч | 3000 |

| Полный средний срок службы печи до списания, не менее, лет | 6 |

Электропечь сопротивления СГН – 16.25 – 3/12 – И1 отличается высокой производительностью и дает возможность производить термообработку в вакууме, водороде и циклическую обработку в вакууме и водороде. Поэтому данная конструкция печи нашла преимущественное применение, для высокотемпературного отжига рулонов анизотропной электротехнической стали.

Электропечь СГН – 16.25 – 3/12 – И1 рассчитана на единовременную загрузку шести рулонов, расположенных в три стопы по два этажа в каждой. Каждая стопа покрывается цилиндрическим муфелем.

Каждый стенд с колпаком оборудуются своими системами водоохлаждения, газовой, контактными соединениями, трубопроводами для подсоединения к вакуумной системе. Термообрабатывемые рулоны устанавливаются в два ряда на специальные подставки, которые опираются на футеровочный стенд термообработка садки может производиться в водороде или в среде азотоводородного газа.

Работа электропечи осуществляется в следующем порядке:

На жаропрочную подставку устанавливают плоское кольцо из углеродистой стали толщиной не менее 40 мм. Перед установкой на стенд производят кантовку на 180° вокруг горизонтальной оси колец.

Зазор между поверхностью кольца и торцом рулона должен быть не более 5 мм.

На кольцо насыпают равномерный слой отожженного молотого талька толщиной ![]() 1,0 мм. На слой талька укладывают четыре полукольца, изготовленные из трансформаторной стали толщиной 0,27 – 0,50 мм, прошедшей высокотемпературный отжиг. Полукольца должны закрывать всю опорную поверхность. Стыки нижней и верхней поры полуколец должны располагаться друг к другу под углом

1,0 мм. На слой талька укладывают четыре полукольца, изготовленные из трансформаторной стали толщиной 0,27 – 0,50 мм, прошедшей высокотемпературный отжиг. Полукольца должны закрывать всю опорную поверхность. Стыки нижней и верхней поры полуколец должны располагаться друг к другу под углом ![]() 90°.

90°.

Упаковку рулонов на стенды печи СГН – 16.25 производят в два яруса. Рулоны на стенде должны размещаться вертикально с допустимым отклонением не более 2°.

После установки на стенд рулонов на их верхние торцы с перекрытием не менее 100 мм укладывают три полукольца, изготовленные из трансформаторной стали толщиной 0,35 – 0,50 мм, прошедшей высокотемпературный отжиг.

После установки колпака под давлением воды проверяют все водоохлаждаемые полости. При отсутствии воды на сливных шлангах водоохлаждаемые полости продувают сжатым воздухом.

Газовый режим отжига:

· Перед пуском и при нагреве до (400![]() 25) °С печь продувают азотным защитным газом с содержанием водорода 4,5 – 5,0 %. При переходе на водород в течении одного часа допускается снижение расхода водорода до 5 м3/ч.

25) °С печь продувают азотным защитным газом с содержанием водорода 4,5 – 5,0 %. При переходе на водород в течении одного часа допускается снижение расхода водорода до 5 м3/ч.

· Отжиг производят в атмосфере водорода с расходом, м3/ч: - при нагреве от (400![]() 25) °С до (1000

25) °С до (1000![]() 25) °С – 60; - при нагреве от (1000

25) °С – 60; - при нагреве от (1000![]() 25) °С до (1150

25) °С до (1150![]() 25) °С – 40; - при выдержке (1150

25) °С – 40; - при выдержке (1150![]() 25) °С – 40.

25) °С – 40.

В период нагрева до (800![]() 25) °С при сливе влаги через гидрозатвор допускается снижение расхода водорода до 25 м3/ч. Факел водородной свечи при пониженном расходе водорода должен гореть. Давление водорода в печи должно быть не менее 20 мм вод. ст. В период последующего охлаждения выхлоп газа на технологической свече перекрывают и расход газа осуществляется через контрольную свечу, факел которой должен гореть, расход водорода при охлаждении

25) °С при сливе влаги через гидрозатвор допускается снижение расхода водорода до 25 м3/ч. Факел водородной свечи при пониженном расходе водорода должен гореть. Давление водорода в печи должно быть не менее 20 мм вод. ст. В период последующего охлаждения выхлоп газа на технологической свече перекрывают и расход газа осуществляется через контрольную свечу, факел которой должен гореть, расход водорода при охлаждении ![]() 5 – 15 м3/ч.

5 – 15 м3/ч.

· Газовый режим на стендах регулируемых через ПК. Газовый режим отжига задается на персональном компьютере и в течении всего отжига поддерживается автоматически. В период нагрева до (1100![]() 25) °С используется азотно - водородная атмосфера. Для стали толщиной 0,35 содержание водорода при нагреве до 1100 °С составляет 100%. При нагреве с (1100

25) °С используется азотно - водородная атмосфера. Для стали толщиной 0,35 содержание водорода при нагреве до 1100 °С составляет 100%. При нагреве с (1100 ![]() 25) °С до (1150

25) °С до (1150![]() 25) °С производится уменьшение суммарного расхода атмосферы до 20 – 30 м3/ч. Охлаждение производится в атмосфере водорода, при этом выход водорода осуществляется через дополнительную свечу, факел должен гореть. Давление атмосферы в печи при отжиге не менее 10 мм вод .ст. (100 Па), задается автоматически – прикрытием выходной заслонки или вручную – прикрытием основной свечи.

25) °С производится уменьшение суммарного расхода атмосферы до 20 – 30 м3/ч. Охлаждение производится в атмосфере водорода, при этом выход водорода осуществляется через дополнительную свечу, факел должен гореть. Давление атмосферы в печи при отжиге не менее 10 мм вод .ст. (100 Па), задается автоматически – прикрытием выходной заслонки или вручную – прикрытием основной свечи.

· За четыре часа до распаковки печь продувают азотным защитным газом. Перед снятием колпака производят отключение азотного защитного газа.

Температурный режим отжига:

Режим отжига для металла толщиной 0,30 мм; 0,35 мм; 0,50 мм:

1. - нагрев с произвольной скоростью до (400![]() 25) °С;

25) °С;

2. - нагрев со средней скоростью 25 °С за 1 ч от (400![]() 25) °С до (600

25) °С до (600![]() 25) °С;

25) °С;

3. - выдержка при (600![]() 25) °С – 10 ч;

25) °С – 10 ч;

4. - нагрев со средней скоростью 25 °С за 1 ч от (600![]() 25) °С до (850

25) °С до (850![]() 25) °С;

25) °С;

5. - нагрев со средней скоростью 25 °С за 2 ч от (850![]() 25) °С до (1000

25) °С до (1000![]() 25) °С;

25) °С;

6. - нагрев с максимальной скоростью от (1000![]() 25) °С до (1150

25) °С до (1150![]() 25) °С; - выдержка при температуре (1150

25) °С; - выдержка при температуре (1150![]() 25) °С – 30 ч;

25) °С – 30 ч;

7. - охлаждение под колпаком с произвольной скоростью до температуры (220![]() 25) °С по отстающей зоне для металла толщиной 0,30 мм и (150

25) °С по отстающей зоне для металла толщиной 0,30 мм и (150![]() 25) °С для металла толщиной 0,35 и 0,50 мм.

25) °С для металла толщиной 0,35 и 0,50 мм.

Контроль температурно-газового режима отжига осуществляют каждые 2 часа.

Время охлаждения рулонов после распаковки печи не менее 36 ч.

Электропечи объединены в блок, состоящий из четырех стендов и трех колпаков. Этот блок печей питается от одного трансформатора, обслуживается одним вакуум – насосом и снабжен одним щитком контроля газов.

Электропечь СГН – 16.25 – 3/12 – И1 (один стенд и один колпак) состоит из следующих основных узлов:

Нагревательный колпак: состоит из каркаса, футеровки и нагревателей.

Каркас колпака. Каркас колпака выполнен из листового и сортового проката. Нижняя часть каркаса заканчивается "ножом", посредством которого колпак опирается на резиновое уплотнение стенда. К крышке кожуха приварена проушина, предназначенная для транспортирования нагревательного колпака с помощью электромостового крана.

Футеровка колпака. Выполнена из корунда легковесного марки Кл - 1,3, кирпичей Кл - 3, Кл - 4, Кл - 6, Кл - 7. уплотнения электровыводов, свода колпака и рубашек термопар производится муллитокремнеземнистым .рулонным материалом.

Нагреватели. Нагреватели колпака и стенда выполнены из сплава высокого омического сопротивления марки Х23Ю5Т диаметром 10 мм, на стены колпака навешиваются с помощью штырей. Колпак имеет две электрические зоны (I и II) по 250+25 кВт схема соединения "треугольник".

Каркас стенда сварной, выполнен из листового и сортового проката. По периметру каркаса стенда располагается водоохлаждаемый желоб в который укладывается резиновая прокладка из вакуумной резины для герметичного уплотнения разъема между колпаком и стендом.

Футеровка стенда выполнена из легковесного корунда марки Кл - 1,3 и имеет три опоры из жаропрочного материала для установки на них подставок под термообрабатываемые рулоны.

Стенд имеет одну зону мощностью 150+15 кВт схема соединения "звезда", напряжение питания 380 В, 50 Гц.

Вакуумная система состоит из вакуумных насосов, вакуумных вентилей, трубопроводов. Включение вакуумной системы осуществляется с помощью кнопочных постов, расположенных возле насосов. Контроль за величиной созданного вакуума в печи и проверка натекания осуществляется по показаниям вакуумметров или моновакууметров.

Система газовая включает в себя панель подвода "лиру" и систему отвода газа. На панели размещены вентили, датчики и исполнительные механизмы регуляторов давления и расхода газа.

Управление газовой системы включает регулирование в подколпаковом пространстве электропечь расхода и давления водорода и азота. Управление может осуществляться от управительного вычислительного комплекса (УВК) в дистанционном и автоматическом режимах. При работе от УВК в качестве защитных атмосфер при отжиге рулонов может использоваться азотно-водородная смесь с регулируемым содержанием азота и водорода.

В дистанционном и автоматическом режимах работы в качестве защитной атмосферы при отжиге рулонов используют водород. Азотный газ подается только при падении давления водорода в печи и при ее продувке.

Контроль расхода водорода и азота осуществляется с помощью измерительных преобразователей, подсоединенных с помощью импульсных трубок к сужающим устройствам, расположенных на трубопроводах водорода и азота соответственно.

Система водоохлаждения состоит из системы трубопроводов, вентилей и резиновых рукавов. Контроль наличия охлаждающей воды на стенде и колпаке осуществляется визуально термистом или старшим термистом проката. Охлаждаются разъемы взрывоопасных клапанов, "нож" колпака, паз под вакуумной резиной на стенде.

Система КИПиА обеспечивает поддержание заданных параметров по температуре, расходу водорода, давлению в подколпаковом пространстве, а также выдаче сигналов и соответствующими переключателями при аварийных ситуациях.

Кроме основного оборудования в отделении высокотемпературного отжига имеется дополнительное оборудование – машины для правки подовых плит и два сварочных преобразователя, наличие которого объясняется технологической необходимостью.

Вспомогательное оборудование

1. Для получения контролируемых атмосфер;

2. Для загрузки и выгрузки – 3 мостовых крана;

3. Для замены вышедшего из строя оборудования (складское).

3.2 Тепловой расчет термоагрегатаТепловой расчет термических печей сводится к определению расхода тепла, мощности печи и коэффициента полезного действия. Основой теплового расчета печей является составление теплового баланса, разграничивающего статьи прихода и статьи расхода тепла.

Для расчета теплового баланса печи необходимо определить количество тепла, которое подается в печь и которое расходуется [13]:

Qпр. = Qрасх.(3)

В электропечах Qпр. равно мощности печи, а расходное тепло определяется по статьям

Qрасх. = Qм + Qкл + Qну,(4)

где Qм – тепло, затраченное на нагрев металла, кВт;

Qкл – потери тепла теплопроводностью через кладку, кВт;

Qну – неучтенные потери, кВт.

Тепло, затраченное на нагрев металла, определяется по формуле

Qме = G ´ (C2tк – С1tн)/r,(5)

где G – масса садки, кг;

r – время нагрева металла, с;

С1, С2 – удельные теплоемкости металла соответственно при начальной и конечной температурах, кДж/(кг ´ °С);

tр, tк – начальная и конечная температуры металла, °С.

Потери тепла теплопроводностью через кладку определяем по формуле

Qкл = ![]() ,(6)

,(6)

где qкл – удельный тепловой поток через кладку, Вт/м2;

Fкл – площадь поверхности кладки, м2.

Площадь кладки печи

Fcтен = 2 ´ 2 ´ (4,88 + 1,6) = 25,92 м2

Fсвода = 4,88 ´ 1,6 = 7,81м2

Расчет плотности теплового потока q методом последовательного приближения и температур Т1 и Т2 на границах слоев кладки выполняется с применением IBM PS по программе, приведенной в [14].

Потери тепла через стену

![]() Рис. 10. Схема слоев кладки стены

Рис. 10. Схема слоев кладки стены

Кладка печи

1. Огнеупорный слой – корунд:

lк = 0,710 + 0,000118t,

2. Теплоизоляционный слой – минеральная вата

lв = 0,063 + 0,0005t.

Данные, полученные при расчете по программе, приведенной в [14], температур на границах слоев и плотности теплового потока: Т1 = 552,04 °С, Т2 = 61 °С, q = 1351,17 Вт/м2.

Потери тепла через стены определяем по формуле

Q1 = q × Fстен, (7)

Подставив имеющиеся данные, получаем

Q1 = 1351,17 ´ 10 - 3 ´ 25,92 = 35,02 кВт.

Потери тепла через свод

![]() Рис. 11. Схема слоев кладки свода

Рис. 11. Схема слоев кладки свода

Данные, полученные при расчете по программе, приведенной в [14], температур на границах слоев и плотности теплового потока: Т1 = 699,8 °С, Т2 = 61 °С, q = 791,2 Вт/м2.

Потери тепла через свод определяются по формуле

Q2 = q × Fсвода(8)

Подставив имеющиеся данные, получаем

Q2 = 791,2 × 10 - 3 × 7,81 = 6,18 кВт.

Потери тепла через стенд принимаются равными 75% от потерей тепла через стены и свод и определяются по формуле

Q3 = 0,75 × (Q1 + Q2)(9)

Подставив имеющиеся данные, получаем

Q3 = 0,75 × (35,02 + 6,18) = 30,9 кВт.

Общие потери тепла через кладку теплопроводностью определяются по формуле

Qкл = Q1 + Q2 + Q3 (10)

Подставив имеющиеся данные, получаем

Qкл = 35,02 + 6,18 + 30,9 = 72,1 кВт.

Неучтенные потери составляют 10% от суммы всех статей расходной части и определяются по формуле

Qну = 0,1 × (Qм + Qкл)(11)

Подставив имеющиеся данные, получаем

Qну = 0,1 × (239,3 + 72,1) = 31,14 кВт.

Суммарный расход тепла

Qрасх = 239,3 + 72,1 + 31,14 = 342,54 кВт.

Коэффициент полезного действия печи

η = ![]() × 100%,(12)

× 100%,(12)

Подставив имеющиеся данные, получаем

η = 239,3/342,54 × 100% = 69,86%.

3.3 Расчет электрических нагревателейЭлектронагреватели колпака и стенда мощностью 650 кВт составляют три электрические зоны. Нагревательный колпак имеет две электрические зоны (II и III) по 250 ± 25 кВт, соединённые в " треугольник ". Стенд имеет одну зону мощностью 150 кВт, соединение в " звезду ". Напряжение питания 380 В, 50 Гц от сети переменного тока. Нагреватели должны работать при температуре 1300 °С в защитной среде. Они должны обеспечить длительную бесперебойную службу при заданном тепловом режиме. Поэтому необходимо выбирать материал нагревательных элементов в зависимости от температуры нагрева и характера среды, в которой должны работать нагреватели [15]. Выбираем:

материал – нихром Х25Ю5А;

удельное сопротивление – r = 1,46 Ом × мм2/м;

плотность – f = 7,19 г/см3.

Первая электрическая зона (стенд).

Однофазная электрическая сеть

Uл = 380 В, Pн = 150 кВт, Tраб =1200 °С, Тмах =1300 °С.

Мощность одного нагревателя

Рф = Рн/n,(13)

где n – число нагревателей, n = 3;

Рф = 150/3 = 50 кВт.

Фазовое напряжение

Uф = Uл(14)

Uф = 380 В.

Сила тока, проходящего через нагреватель

Jф = 103 × Pф/Uф(15)

Jф = 50 × 103/380 = 132 А.

Сопротивление электронагревателя

R = Uф2/1000Рф(16)

R = 2,9 Ом.

Диаметр нагревателя

d = (4 × 105 × r × Pф2/p2 × Uф2 × Y)1/3,(17)

где r - удельное сопротивление материала, Ом × мм2/м;

Pф – мощность печи, кВт;

Uф – фазовое напряжение, В;

Y – удельная поверхностная мощность нагревателя, Вт/см2;

d = 9,35 мм. Принимаем d = 10 мм.

Длина элемента сопротивления в одной ветви равна

L1 = R×S/r = p × d2 × R/4 × r;(18)

L1 = 3,14 × 102 × 2,9/4 × 1,46 = 155,92 м.

Масса нагревателя равна

M = f × L1 × p × d2/4 × 10 - 3 = 88 кг,(19)

где f – плотность нихрома, f = 7,19 г/см3;

L1 – длина нагревателя, см;

D – диаметр проволоки, мм.

Удельная поверхностная мощность W, Вт/см2

W = 100 × Рф/F = 100 × Рф/(p × d × L1);(20)

W = 100 × 50/3,14 × 1 × 15592 = 0,102 Вт/см2.

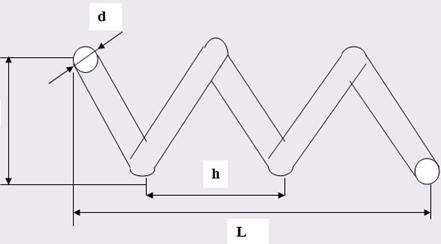

Удельная поверхностная мощность в пределах допустимой (0,102 < 1,46). Проволочные электронагреватели располагаем в печи в виде цилиндрических спиралей (рис. 12).

Рис. 12. Схема проволочного нагревателя: d – диаметр проволоки, D – диаметр спирали, h – шаг спирали, L – длина спирали

Для проволочных элементов сопротивления характерны 2 коэффициента

Кс = D/d – коэффициент сердечника, Кс = 5 [8, c. 9].

Км = h/d – коэффициент плотности намотки, Км = 4 [8, c. 9].

D = Кс × d(21)

D = 5 × 10 = 50 мм.

h = Км × d(22)

h = 4 × 10 = 40 мм.

Длина витка спирали

Lвит = p × D(23)

Lвит = 3,14 × 50 = 157 мм.

Длина выводов нагревателя

Lвыв = В + 100,(24)

где В – толщина стены печи, мм.

Lвыв = 300 + 100 = 400 мм.

Длина проволоки в спирали без вывода определяется по формуле

L1 = Lвит × n, (25)

где n – число витков.

Отсюда

n = 155,92 × 103/157 = 993 витка.

Площадь поверхности излучения спирали

Fпов = p × d × L1,(26)

Fпов = 3,14 × 10 × 10 - 3 × 155,92 = 4,9 м2.

3.4 Расчет количества оборудования по нормам времени и укрупненным показателямРасчет основного оборудования производится на основании производственно программы, спроектированного технологического процесса термической обработки, режима работы отделения и фонда времени оборудования.

Необходимо различать календарный, номинальный и действительный фонды времени работы оборудования [16].

Полный календарный фонд времени равен

Фк = 365 × 24 = 8760 ч

Номинальный фонд времени – это количество часов в году в соответствии с режимом работы без учета потерь. Так как термическое отделение высокотемпературного отжига анизотропной электротехнической стали работает непрерывно, то номинальный фонд равен полному календарному, то есть

Фн = Фк = 8760 ч.

Действительный фонд времени равен тому времени, которое может быть полностью использовано для производства. Величина этого фонда равна номинальному фонду с вычетом потерь времени на простой оборудования, связанных с его ремонтом и наладкой

Фд = Фн - (ts - te),(27)

где Ts – технические простои, ч;

Te – технологические простои, ч.

Обычно сумма этих потерь принимается от 4 до 12% от номинального фонда времени [16].

Фд = 8760 - (8760 × 0,12) = 7708 ч.

За основу расчета по укрупненным показателям принимается удельная (часовая) производительность печей. Часовая производительность оборудования определяется по формуле

Q = G/τ,(28)

где Q – часовая производительность, кг/ч;

G – масса садки, кг;

τ – технологическое время, ч.

Q = 45000/250= 180 кг/ч.

Задолженность оборудования, т.е. время, необходимое для термической обработки изделия заданной программы, определяется по формуле

Z = W/Q,(29)

где Z – задолженность оборудования, ч;

W – годовая программа, кг.

Z = 150 × 106/180 = 833334 ч.

Количество единиц оборудования определяется по формуле

Пр = Z/Фд,(30)

где Пр – расчетное количество единиц оборудования, шт;

Фд – действительный годовой фонд времени работы оборудования, ч.

Пр = 833334/7708 = 108 шт.

Для того, чтобы коэффициент загрузки был в пределах нормы, принимаем, что для выполнения годовой программы в 1500000 тонн необходимо 130 печей.

Принятое количество печей Пп = 130 шт.

Для определения степени загруженности печей во времени рассчитывается коэффициент загрузки по формуле

Кз = Пр/Пп,(31)

Кз = 108/130 = 0,83.

Средний коэффициент загрузки оборудования по цеху должен составлять 75 – 85%. Данный коэффициент удовлетворяет этому условию.

В соответствии с годовой программой и принятым количеством основного оборудования определяем наличие в отделении высокотемпературного отжига дополнительного, силового и подъемно - транспортного оборудования.

К дополнительному оборудованию относятся:

· Машина для правки подовых плит (1 шт.);

· Сварочный преобразователь (2 шт.).

Силовое оборудование:

· Компрессор (2 шт.);

· Насос вакуумный (29 шт.);

· Аэратор ПАМ - 24 (2 шт.).

К подъемно - транспортному оборудованию относятся:

· Клещи полуавтоматические грузоподъемностью 14 тонн (3 шт.);

· Мостовые краны (3 шт.).

3.5 Расчет производственных площадей, планировка отделенияОтделение высокотемпературного отжига анизотропной электротехнической стали, представляет собой производственную единицу и входит в состав листопрокатного цеха. Расстановка оборудования в отделении, т.е. планировка, должна производится с учетом соблюдения техники безопасности, наилучшей организации технологического процесса, экономии и обеспечения минимального пути транспортировки.

Проектируемое отделение располагается в отдельном пролете и представляет собой одноэтажное здание, имеющее на плане вид прямоугольника. Каркас здания состоит из металлических колонн и ферм, несущих кровлю. Отделение имеет два въезда шириной 10 метров.

Общая производственная площадь отделения определяется по укрупненным показателям; принятое проектом количество печей умножают на укрупненную норму площади данного цеха

Fп = Пп × f,(32)

где Fп – общая площадь отделения, м2;

Пп – принятое количество печей, шт.;

f – укрупненная норма площади на одну печь, м2.

Укрупненная норма площади на одну печь принимается равной 50 – 90 м2 [17].

Fп = 130 × 70 = 9100 м2.

Проезды и проходы считаются отдельно и составляют 25 – 30% от производственной площади.

Прх = 9100 × 0,3 =2730 м2.

Общая площадь отделения высокотемпературного отжига определяется по формуле

F = Fп + Прх, (33)

F = 9100 + 2730 = 11830 м2.

Оборудование располагается от стен на расстоянии 1 – 1,5 м, расстояние между печами – 1,5 – 2 м, проезды 3 – 4 м.

Грузопоток изделий, т.е. движение в технологической последовательности должен быть однородным и направленным (без встречных перемещений и пересечений).

В отделении предусмотрены помещения контор начальника отделения, сменных мастеров, а также помещение КИПа. Освещение термических цехов является совмещенным, при котором недостаточное по нормам естественное освещение дополняется искусственным.

Естественная вентиляция имеет важное значение для поддержания необходимых условий в цехе. В дополнение к естественной вентиляции в термических цехах устанавливают механическую. Зимой предусмотрен нагрев воздуха.

Подсобные помещения (магазины, мастерские), склады составляют 60% от производственной площади

Fск = 0,6 × 11830 = 7098 м2.

Общая площадь отделения

Sпр = 11830 + 7098 = 18928 м2.

В отделении бытовые помещения не размещаются. Они располагаются в пристройке цеха, которая делается с боковой стороны. Там находятся гардеробы, умывальные, душевые, туалеты и комнаты отдыха.

4. Влияние скорости нагрева на величину зерна перед вторичной рекристаллизацией

0 комментариев