Навигация

Шлифование внутренней поверхности

3.4.2 Шлифование внутренней поверхности

Растачивание часто заменяют шлифованием. Внутреннюю рабочую поверхность гильзы шлифуют до выведения следов износа. Овальность рабочей поверхности гильзы в нижнем и верхнем поясах, а также конусность поверхности на длине гильзы допускается не более 0,06 мм. Разрешается наличие нетронутой шлифовальным камнем выработки от верхнего поршневого кольца. Кроме того, допускается наличие нетронутых камнем площадок на высоте не более 50 мм от нижнего края гильзы, общей площадью не более 20 см2.

Опыт показывает, что при шлифовании гильз ремонтного фонда в большинстве случаев не удается выполнить эти технические требования. Поэтому такие гильзы обычно бракуют.

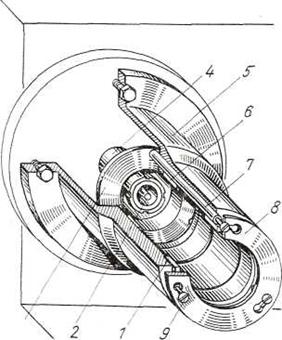

Для шлифования отверстия гильзу устанавливают в приспособлении (рис. 3.6), закрепленном на планшайбе шпинделя внутришлифовального станка. Приспособление состоит из чугунного стакана 5, прижимного кольца 8 и выталкивателя 3. В стакан запрессованы базовые стальные закаленные кольца 1, и 6. Для того чтобы обеспечить соосность отверстия гильзы со шпинделем станка, отверстия колец и торец кольца 1 шлифуют после закрепления приспособления на планшайбе. Поэтому на крупных ремонтных предприятиях один из станков налаживают для обработки гильз с поясками ремонтного размера, а остальные станки – для обработки гильз нормального размера.

Рис. 3.6. Приспособление для установки гильзы при шилифовании рабочей поверхности

Выталкиватель представляет собой стальную тарелку, шарнирно соединенную с тягой 4 пневматического цилиндра, закрепленного на заднем конце шпинделя. С тарелкой также шарнирно соединены три тяги 7, в каждую из которых ввернут винт 9 с конической головкой. В нажимном кольце имеется три паза, образующие с этими винтами штыковой замок.

Чтобы установить гильзу в приспособлении, тягу пневматического цилиндра подают вправо, нажимное кольцо поворачивают против часовой стрелки и снимают с приспособления. Затем вкладывают в стакан гильзу, надевают нажимное кольцо, поворачивают его до упора по часовой стрелке, а тягу пневматического цилиндра подают влево. Благодаря шарнирным соединениям тяг с выталкивателем, усилие пневматического цилиндра распределяется равномерно между тремя тягами 7. Это сохраняет гильзу от коробления при шлифовании. Для снятия гильзы со станка тягу пневматического цилиндра подают вправо. При этом нажимное кольцо освобождается, а выталкиватель выдвигает гильзу из базирующих ее колец.

Внутри тяги пневматического цилиндра проходит труба 2, по которой подается охлаждающая эмульсия.

Для шлифования гильзы применяют круг ПП-125–50–50 на керамической связке СМ1, зернистостью 12–16.

После шлифования рабочей поверхности гильзы наружную поверхность подвергают пескоструйной очистке и цинкованию.

Такая последовательность выполнения операций принята потому, что на некоторых гильзах в процессе шлифования не удается устранить следы износа. Эти гильзы бракуют. Следовательно, цинкование наружной поверхности гильз до шлифования рабочей поверхности нецелесообразно.

Толщина слоя цинкового покрытия должна быть равна 0,03–0,05 мм. Осадок металла должен быть мелкокристаллический светло-серебристого цвета. Цинком покрывают только поверхность между посадочными поясками. Центрирующие пояски изолируют цапон-лаком, а нижнюю часть гильзы – экраном из целлулоида.

3.4.3 Электроимпульсное нанесение покрытий

При восстановлении гильз возможно использование способа электроимпульсного нанесения покрытитий [5].

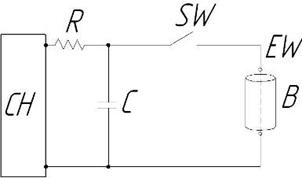

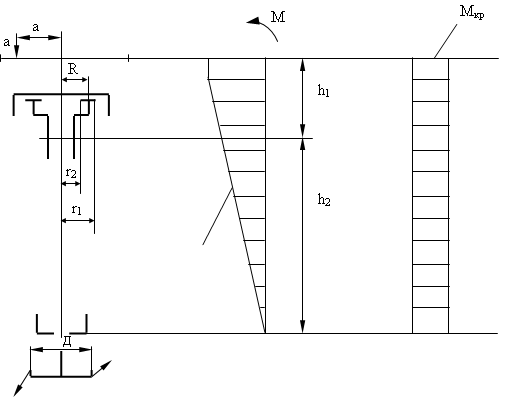

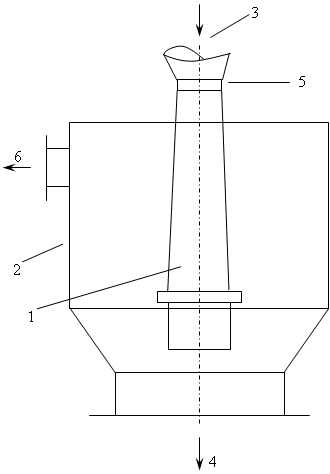

Электроимпульсное нанесение покрытий основано на импульсном разряде конденсатора через проволоку напыляемого металла. При этом происходит взрывное плавление проволоки и осаждение расплавленных мелких частиц металла на внутренней поверхности гильзы (рис. 3.7).

Используемая для нанесения покрытий электроразрядная цепь представляет собой колебательный контур и характеризуется следующими данными: емкость конденсатора 100 мкФ, максимальное напряжение зарядного тока 30 кВ, собственная частота колебаний электроразрядной цепи 25 кГц. Для напыления используют металлическую, например вольфрамовую, проволоку диаметром 0,5– 1 мм и длиной 20–150 мм. Режим напыления, выбираемый в зависимости от размера и формы изделия, согласно многочисленным экспериментальным данным рассчитывают по следующим уравнениям [5]:

![]() ;

; ![]() ,

,

Рис. 3.7. Схема электроимпульсного напыления:

СH – источник питания для зарядки конденсатора; R – резистор; C – конденсатор; SW – выключатель; EW – металлическая проволока; B – напыляемая гильза

где S – площадь сечения металлической проволоки, мм2; l – длина металлической проволоки, мм; С – емкость конденсатора, Ф; U – напряжение зарядного тока, В; f – собственная частота колебаний электроразрядной цепи, Гц; K1, K2 – постоянные, определяемые материалом проволоки; K1=(1…3) 10-3; K2=4.

Расстояние l от поверхности изделия до расплавляемого конца металлической проволоки определяется через ее диаметр d и выражается в следующем виде: l=30d.

При разряде в оптимальном режиме около 40% массы проволоки превращается в газ, а остальные 60% – в капли расплавленного металла, сталкивающиеся с поверхностью основного материала. Образующиеся при взрывном разряде капли напыляемого металла можно разделить на две группы, к одной из которых относятся частицы размером несколько микрометров, а к другой – размером несколько сотых долей микрометра. Покрытие образуется за счет осаждения на поверхности частиц первой группы, тогда как частицы второй группы улетучиваются, превращаясь в аэрозоли. При недостаточном уровне энергии разряда металлическая проволока расплавляется без взрыва, а при чрезмерном уровне энергии – полностью переходит в газообразное состояние. И в том и в другом случае напыление невозможно.

Своеобразие электроимпульсного нанесения покрытий связано с особо малым размером частиц в мелкораспыленном состоянии напыляемого материала. При температуре распылений, которая, как считают, близка к точке кипения металла проволоки, все частицы в мелкораспыленном состоянии нагреваются равномерно. При столкновении с поверхностью основного материала скорость движения частиц достигает нескольких сотен метров в секунду. Движение частиц к основному материалу происходит за счет резкого расширения газа при взрыве и вытеснения воздуха из зоны взрыва, что почти полностью исключает окисление частиц, а следовательно, обеспечивает получение плотного покрытия с высокой прочностью сцепления с основным материалом. Недостаток электроимпульсного напыления состоит в том, что этот способ непригоден для восстановления гильз с большой величиной износа, так как данным способом невозможно получение покрытий большой толщины.

Похожие работы

... зона защищает близлежащее жилье застройки от вредных и неприятно-пахнущих веществ, повышенного уровня шума. Производственный корпус и расположенный в нем участок по восстановлению посадочных отверстий блок-картера соответствуют санитарно-гигиеническим требованиям к помещениям и производственным зданиям. Участок по восстановлению блок-картера находится внутри производственного корпуса №2, который ...

... диаметра отверстия, например, нутромером с ценой депения до 0,01 мм. Для многих деталей требуются также измерения соосности, перпендикулярности и/или параллельности различных поверхностей. 3.4 Сборка двигателя При сборке двигателя детали протирают чистой тряпкой или салфеткой, продувают сжатым воздухом, а все трущиеся поверхности смазывают моторным маслом. Шпильки, пробки, штуцера, если их ...

... акта об аварии, а также поясняются причины, вызвавшие аварию, и указываются меры, принятые в отношении виновных лиц. 2. Надзор и обслуживание грузоподъемных кранов: обязанности ИТР по надзору за безопасной эксплуатацией грузоподъемных машин, порядок проверки знаний обслуживающего персонала, порядок ведения вахтенного журнала Для организации технического надзора за безопасной эксплуатацией ...

0 комментариев