Навигация

Задачі синтезу

2.4 Задачі синтезу

Задачі синтезу АСК зводяться до вибору типу та параметрів послідовних, паралельних і послідовно-паралельних корегуючих пристроїв, які забезпечують найбільш точне відтворення регулярних сигналів керування. Розрізняють структурний і параметричний синтез АСК. Постановка задачі структурного синтезу зводиться до того, що необхідно визначити тип корегуючого пристрою, який забезпечує мінімальну середньоквадратичну похибку перешкоди при заданій динамічній похибці й часу протікання перехідного процесу. У результаті вирішення задачі синтезу в обох випадках у систему вводяться лінійні корегуючі пристрої. Вони реалізуються у вигляді RC-фільтрів або робочих програм для мікропроцесорних контролерів. Постановка задачі параметричного синтезу зводиться до того, що необхідно визначити параметри регуляторів і корегуючих пристроїв, які забезпечують задані показники якості системи регулювання.

Якщо результати моделювання АСК відповідають технічним умовам, то на цьому процес проектування закінчується і розробляється ескізний проект системи регулювання.

3.РОЗРОБКА АСК НЕПЕРЕРВНИМИ ТЕХНОЛОГІЧНИМИ ПРОЦЕСАМИ

Автоматизування змішувальної установки на основі одноконтурних систем регулювання

3.1 Принцип роботи змішувальної установки

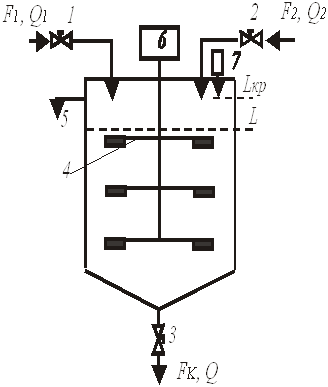

Змішувальна установка (рис. 2) призначена для неперервного змішування двох електропровідних рідин з різними концентраціями (процес запуску змішувальної установки не розглядається).

Принцип роботи змішувальної установки полягає в наступному. При постійному перемішуванні рідини в установку через регулюючі клапани 1 і 2 постійно завантажуються дві рідини з витратами: ![]() (концентрація

(концентрація ![]() , густина

, густина ![]() ) і

) і ![]() (концентрація

(концентрація ![]() , густина

, густина ![]() ), а через регулюючий клапан 3 рідина виводиться з устаноки. Рівень рідини в установці повинен дорівнювати

), а через регулюючий клапан 3 рідина виводиться з устаноки. Рівень рідини в установці повинен дорівнювати ![]() . Для проводення процесу в автоматичному режимі неохідно стабілізувати рівень рідини в установці та її концентрацію, а також вести автоматичний контроль за наступними технологічними параметрами: витратами потоків

. Для проводення процесу в автоматичному режимі неохідно стабілізувати рівень рідини в установці та її концентрацію, а також вести автоматичний контроль за наступними технологічними параметрами: витратами потоків ![]() і

і ![]() , рівнем рідини

, рівнем рідини ![]() та концентрацією

та концентрацією ![]() цільового компоненту на виході з установки. Приймаємо, що процес перемішування відноситься до процесу ідеального перемішування. Зміною температури в установці знехтуємо. Блокування виконується за перевищенням рівня

цільового компоненту на виході з установки. Приймаємо, що процес перемішування відноситься до процесу ідеального перемішування. Зміною температури в установці знехтуємо. Блокування виконується за перевищенням рівня ![]() в установці шляхом перекриття потоків

в установці шляхом перекриття потоків ![]() і

і ![]() .

.

Рис. 2. Схема змішувальної установки.

На рис. 2 показано: 1,2, 3 – клапани; 4 – перемішувач; 5 – переливний патрубок; 6 – привід перемішувача; 7 – датчик аварійної зупинки установки.

3.2 Розрахунок невідомих значень технологічних параметрів

Розраховуємо масові витрати матеріальних потоків:

![]() ;

;

![]() ;

;

![]() .

.

Розрахуємо номінальне значення концентрації на виході з установки за формулою:

![]() .

.

3.3 Аналіз технологічного процесу змішування як об'єкта керування

Для нормальної роботи змішувальної установки в неперервному режимі роботи необхідно стабілізувати два технологічних параметри: рівень ![]() рідини в установці та концентрацію

рідини в установці та концентрацію ![]() на її виході.

на її виході.

Рівень в установці доцільно стабілізувати за рахунок зміни витрати ![]() рідини на її виході. Для стабілізації концентрації

рідини на її виході. Для стабілізації концентрації ![]() на виході установки використаємо витрату

на виході установки використаємо витрату ![]() , враховуючи, що концентрація

, враховуючи, що концентрація ![]() . Збурюючими технологічними параметрами будуть: витрата матеріального потоку

. Збурюючими технологічними параметрами будуть: витрата матеріального потоку ![]() і концентрації

і концентрації ![]() та

та ![]() . Так як витрата

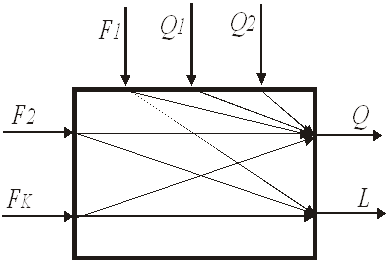

. Так як витрата ![]() є змінною координатою, яка не використовується для регулювання, то її необхідно стабілізувати. Структурно-логічна схема змішувальної установки показана на рис. 3.

є змінною координатою, яка не використовується для регулювання, то її необхідно стабілізувати. Структурно-логічна схема змішувальної установки показана на рис. 3.

Рис. 3. Структурно-логічна схема змішувальної установки.

0 комментариев