Навигация

2. Зварювання чавуну

Зварювання чавуну застосовується при виправленні браку в чавунних виливках, при ремонтних роботах, наприклад при зварюванні тріщин у блоках циліндрів двигунів, в станинах верстатів і пресів, а також при виготовленні зварно-литих конструкцій з високоміцних чавунів.

Чавун, як відомо, містить більшу кількість вуглецю (3,5—4%), кремнію (0,5—4,5%), сірки (до 0,2%) і фосфору (до 2,0%), ніж сталь, що сильно утруднює його зварювання.

При швидкому остиганні розтопленого чавуну утворюється відбілений чавун, який має велику твердість і крихкість. Високий вміст таких домішок, як сірка і фосфор, ще сильніше знижує пластичність чавуну і збільшує його здатність до утворення тріщин.

Тому основними труднощами при зварюванні чавуну є появлення зон відбілювання і утворення тріщин як у наплавленому, так і в основному металі. Щоб цього уникнути, зварювання чавуну слід вести з попереднім підігрівом і з наступним уповільненим охолодженням. Однак такий метод зварювання дуже трудомісткий і не завжди може бути використаний. Тому в практиці застосовуються три основних способи зварювання чавуну: гарячий, напівгарячий і холодний.

При гарячому зварюванні цьому способі всю деталь перед зварюванням нагрівають у горнах, печах або спеціальних тимчасових нагрівальних пристроях, опалюваних деревним вугіллям або коксом, до температури 500—600° С.

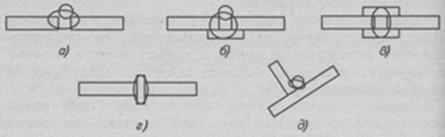

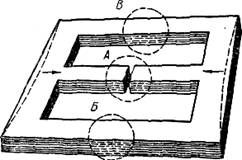

Дефектні місця перед зварюванням вирубують зубилом до здорового металу. Розробку кромок провадять під кутом 90°. Щоб розплавлюваний метал не витікав при наскрізному проплавленні або не розтікався по поверхні виробів, місця зварювання формують графітовими або вугільними пластинками. Щілини між пластинками і виробами забивають формовим піском, замішаним на рідкому склі. Як присаднийметал застосовують чавунні стержні діаметром від 5 до 15 мм, які містять від 3 до 3,5% вуглецю і від 3 до 4,6% кремнію.

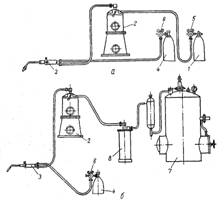

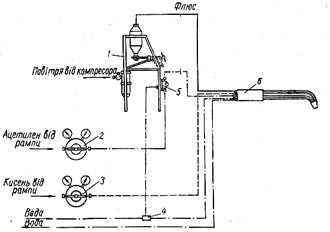

Гаряче зварювання чавуну найчастіше виконують ацетиленово-кисневим нормальним або з невеликим надлишком ацетилену полум'ям. Як флюс використовують прожарену буру або суміш бури (50%) і соди (50%).

Після зварювання деталь повільно охолоджують разом з піччю; для цього її засипають сухим піском або шлаком. Гаряче зварювання чавуну забезпечує найкращу якість зварних з'єднань без зон відбілювання і тріщин. Наплавлений метал після зварювання легко піддається механічній обробці. Проте, будучи складним і досить трудомістким процесом, гаряче зварювання чавуну застосовується головним чином для найбільш відповідальних деталей або деталей, що мають складну форму (блоки циліндрів, станини деяких пресів та Ін.).

При напівгарячому зварюванні провадиться тільки часткове нагрівання деталі (переважно в місцях зварювання) до температури 250—450° С. Такий метод застосовується при зварюванні деталей невеликої товщини і при невеликому об'ємі наплавленого металу. Зварювання ведеться ацетиленово-кисневим полум'ям і рідше — електродуговим способом вугільними електродами.

Зварені деталі, так само як і при гарячому способі, для повільного остигання засипають сухим піском або шлаком.

При холодному зварюванні. чавунні деталі зварюють за методом Слов'янова без підігріву. Існують такі його різновидності.

Зварювання електродами із маловуглецевої сталі. Його застосовують при ремонті невідповідальних деталей, а також деталей, які після зварювання не потребують механічної обробки. Маловідповідальні деталі зварюють електродами з крейдяним покриттям.

Ремонт більш складних і більш відповідальних деталей (станин і рам потужних дизелів, циліндрів газоповітродувних машин, станин верстатів, корпусів електродвигунів великої потужності та ін.) провадять електродами з якісними покриттями, наприклад типу УОНІ-13, і з постановкою на різьбі по кромках деталей стальних шпильок.

Зварювання електродами із монель-металу. Монель-метал являє собою мідно-нікелевий сплав, що містить близько 70% нікелю і близько 30% міді. Зварювання монель-металом в більшості випадків застосовують тоді, коли потрібно одержати м'який метал шва, що легко піддається механічній обробці. До недоліків цього способу слід віднести недостатню механічну міцність зварного з'єднання і високу вартість електродів.

Зварювання мідними і .мідно-залізними електродами. При зварюванні такими електродами, як і електродами із .монель-металу, забезпечується невелике нагрівання основного металу і утворення незначної зони відбілювання. Це дає можливість провадити механічну обробку порівняно в'язкого і не дуже твердого металу шва. Мідно-залізні електроди виготовляють електролітичним нанесенням міді на залізні стержні або обгортанням мідних стержнів смужкою з чорної або білої жерсті. На електроди наносять крейдяне покриття. Застосовують такожпучки електродів, що складаються з одного чи двох стальних електродів з якісним покриттям і одного мідного стержня.

Зварювання залізо-нікелевими електродами. При зварюванні залі-зо-нікелевими електродами у шві утворюється сплав заліза з нікелем, що має до 50% нікелю. Такі електроди використовують при холодному зварюванні складних виливків з високоміцного чавуну, що вимагає після зварювання механічної обробки.

Похожие работы

... - ця зварювання нагадує зварювання штучними електродами, тому що склад шихти може бути підібраний аналогічно обмазці електродів і дозволяє не тільки захищати розплавлений метал, але і легувати його, що практично неможливо при зварюванні під флюсом і в захисних газах. 2.1.1 Технологія зварювання вугільними і графітовим електродом Вугільні електроди складаються з аморфного електротехнічного вугі ...

... металу 6 мм зварювання провадять за один прохід, при 9—12 мм — за два проходи. Режими зварювання такі: Товщина металу, мм 6 9 12 № наконечника 5 6 7 Швидкість зварювання, м/год 1,7 1,8 0,48 Продуктивність наплавлення, кг/год 0,73 0,86 1,13 при цьому способі дістають метал наплавлення з структурою дрібнопластинчастого, рівномірно розподіленого графіту. При твердості основного ...

... . Обробка тиском – один із прогресивних, економічних та високопродуктивних способів виробництва заготівок у машино- і приладобудуванні. Майже 90% відсотків усієї сталі, що виплавляється, і 60% кольорових металів та сплавів піддають тим. Чи іншим видам обробки тиском: прокату, пресуванню, волочінню, штампуванню тощо. Обробкою тиском можуть бути отримані заготовки чи деталі з сплавів, які володіють ...

... нспекцією Держтехнагляду України, інспектором ЦК профспілок робітників даної галузі промисловості, Державною санітарною інспекцією пожежної охорони. Крім загальних (17) необхідно враховувати деякі спеціальні правила по техніці безпеки при зварюванні металів і санітарних умов: 1. “Правила техніки безпеки і виробничої санітарії при електрозварювальних роботах”, затвердженні Президією ЦК профспілки ...

0 комментариев