Навигация

Зварювання кольорових металів

3. Зварювання кольорових металів

Мідь відрізняється від сталі тим, що має високу теплопровідність, яка майже в 6 раз перевищує теплопровідність сталі, інтенсивно поглинає і розчиняє різні гази, утворюючи з киснем закис Си20 і окис СиО міді. Закис міді з міддю створює евтектику, температура плавлення якої (1064° С) нижче температури плавлення міді (1083° С). При затвердненні рідкої міді ця евтектика розташовується по границях зерен, робить мідь крихкою і схильною до утворення тріщин. Тому основним завданням при зварюванні міді є захист її від окислення і активне розкислення зварювальної ванни.

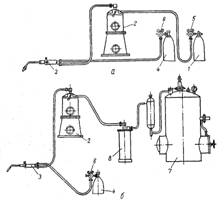

Найбільш поширене газове зварювання міді ацетиленово-кисневим полум'ям за допомогою пальників в 1,5—2 рази потужніших, ніж при зварюванні сталей. Присадним металом служать мідні прутки, що містять як розкислювачі до 0,25% фосфору і до 1,25% кремнію, а також фосфориста бронза, до складу якої входить 0,25% фосфору і 1,5—10% олова.

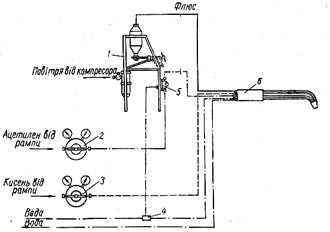

При товщині виробів більше 5—6 мм їх попередньо підігрівають до температури 250—300° С. Флюсами при зварюванні служать прожарена бура або суміш, що складається з 70% бури і 30% борної кислоти.

Для підвищення механічних властивостей і поліпшення структури наплавленого металу мідь після зварювання проковують при температурі близько 200—300° С. Проковану мідь знову нагрівають до 500— 550° С і охолоджують у воді.

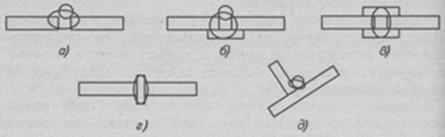

Мідь можна зварювати також електродуговим способом вугільними або металевими електродами, в струмені захисних газів під шаром флюсу на конденсаторних машинах, способом тертя.

Латунь, так само як і мідь, в більшості випадків зварюють ацетиленово-кисневим полум'ям. Газове зварювання латуні ведуть окислювальним полум'ям, при якому на поверхні ванни з'являється плівка тугоплавкого окису цинку, що зменшує дальше вигоряння і випаровування цинку. Як присадний метал застосовують латунний дріт з присадкою до 0,5% кремнію. Флюси використовують ті ж самі, що і при зварюванні міді.

При нагріванні бронзи вище температури 500° С вона втрачає в'язкість і стає крихкою. Для запобігання з'явленню тріщин під час зварювання застосовують попередній підігрів до 300—450° С.

Всі сорти бронзи мають цілком задовільну зварюваність. Бронзи, що містять олово, найчастіше зварюють ацетилено-кисневим полум'ямз застосуванням тих же флюсів, що й при зварюванні міді. Присадним металом служить фосфориста бронза або латунь. Алюмінієві або алюмінієво-залізисті бронзи краще зварюються електродуговим способом вугільними або металевими електродами. Як присадний метал в цьому випадку застосовують прутки такого ж складу, що й основний метал, а як флюси або електродні покриття — хлористі і фтористі сполуки калію і натрію.

Основними факторами, що утруднюють зварювання алюмінію, є низька температура його плавлення (658° С), велика теплопровідність (яка приблизно в три рази перевищує теплопровідність сталі), утворення тугоплавких окислів алюмінію А1203, що мають температуру плавлення 2050° С і щільність (3,9 • 103 кГ/м3), яка значно перевищує щільність алюмінію (2,7 • 103 кГІм8). Крім того, ці окисли слабо реагують як з кислими, так і з основними флюсами і тому погано видаляються із шва.

Найбільш широко використовують газове зварювання алюмінію ацетиленово-кисневим полум'ям. За останні роки значного поширення набуло також автоматичне дугове зварювання металевими електродами під флюсом і в середовищі аргону. При всіх способах зварювання, за винятком аргонодугового, застосовують флюси або покриті електроди, до складу яких входять хлористі і фтористі сполуки літію, калію, натрію і інших елементів. Під впливом флюсів А1203 переходить в летючий АІСІд, що має низьку щільність (2,4 • 103 кГ/м3) і самосубліма-ційний при температурі 183 С. Як присадний метал при всіх способах зварювання використовують дріт або стержні того ж складу, що й основний метал.

До сплавів алюмінію, які широко застосовуються в техніці, належать алюмінієво-марганцевисті, алюмінієво-магнієві, алюмінієво-мідні і алюмінієво-кремнисті. Перші два сплави мають хорошу зварюваність і їх зварюють аналогічно алюмінію. Гірше зварюються два інших сплави —дуралюміній і силумін, які звичайно зварюють ацетиленово-кисневим полум'ям.

Із магнієвих сплавів для зварних конструкцій використовують переважно магнієво-марганцевисті, які краще інших зварюються за допомогою контактного, газового і аргонодугового зварювання. При газовому зварюванні обов'язково застосовують фторидні флюси, які на відміну від хлоридних не викликають корозії зварних з'єднань. Дугове зварювання магнієвих сплавів металевими електродами через низьку якість зварних швів до цього часу не застосовується.

При зварюванні магнієвих сплавів спостерігається великий ріст зерна у навколошовних ділянках і сильний розвиток стовпчастих кристалів у зварному шві. Тому границя міцності зварних з'єднань становить 55—60% границі міцності основного металу.

Нікель і деякі його сплави зварюють вольфрамовим електродом в аргоні, дуговим зварюванням покритими електродами і під флюсом. Зварювання в аргоні виконують на постійному струмі при прямій полярності. При ручному, як і при автоматичномузварюванні під флюсом, як присадний метал використовують дріт того ж складу, що й основний метал. На електродні стержні наносять покриття типу УОНІ-13/45; автоматичне зварювання здійснюється під фторидними флюсами.

Титан зварюють вольфрамовими електродами в середовищі інертних газів і плавкими металевими електродами під фторидними і хлоридними флюсами, які не містять кисневих сполук. Зварювання в середовищі інертних газів ведуть на постійному струмі прямої полярності, а зварювання під флюсом — на постійному струмі зворотної полярності.

Газове зварювання для титану і його сплавів не застосовується.

Свинець зварюють ацетиленово-кисневим і воднево-кисневим полум'ям. Зварювання виконують в нижньому положенні з застосуванням присадного металу або без нього.

При виготовленні конструкцій з цирконію, танталу і ніобію найбільш поширене зварювання в аргоні і гелії вольфрамовими і плавкими електродами, а також електронним променем у вакуумі.

Молібден зварюють як електронним променем у вакуумі, так і вольфрамовими електродами в камерах з контрольованою атмосферою. Як контрольовану атмосферу використовують захисні інертні гази — аргон або гелій, якими заповнюються вакуумні камери.

5. Наплавлення швидкоспрацьовуваних поверхонь

Тверді наплавки застосовують при виготовленні нових і відновленні спрацьованих деталей, які піддаються швидкому спрацьовуванню. Для їх одержання використовують тверді сплави, порошкові або зерноподібні суміші, спеціальні наплавні електроди, порошкові дроти або стрічки, чавунну суцільну стрічку і легуючі флюси.

До литих твердих сплавів належать пруткові сплави, що виготовляються на вольфрамохромокобальтовій основі типу ВКЗ, а також на хромо-залізонікелевій основі типу сормайт. Цими сплавами провадиться наплавлення за способом Слов'янова або ацетиленово-кисневим полум'ям деталей машин, які працюють на стирання, штампів для гарячого і холодного штампування, ущільнюючих поверхонь пароводяної арматури, що працює при високих параметрах пари і т. д. Твердість (НRС 40— 60) наплавок досягається за рахунок введення вольфраму, хрому, вуглецю, марганцю і інших елементів, що входять до складу цих сплавів. До порошкових або зернистих сумішей належать сталініт і вокар. Сталініт являє собою суміш, що складається з ферохрому, феромарганцю, чавунної стружки і нафтового коксу. До складу вокару входить вуглець, кремній, вольфрам і залізо. Більш широке застосування має сталініт, яким за допомогою вугільної дуги наплавляють зуби екска-ваторів, ножі бульдозерів, щоки каменедробарок та ін. При наплавленні сталінітом твердість наплавок досягає НRС 60 і вище.

Для одержання наплавок, що мають твердість НRС 25—67, у промисловості застосовують значне число різних марок електродів. Так, наприклад, для наплавлення залізничних рейкових кінців і хрестовин та автотракторних деталей, середня твердість яких повинна бутиНRС 25—40, використовують електроди, якими легують метал наплавок хромом і марганцем або одним марганцем, що міститься в електродному покритті. При наплавленні деталей дробильно-розмельного устаткування, землерийних і буді-вельношляхових машин застосовують електроди, які забезпечують одержання наплавок високої твердості (НRС 58—64). Це досягається за рахунок хрому, вуглецю і бору, що переходять у наплавлений метал з електродних покриттів.

При виготовленні наплавленого різального інструменту з матеріалу типу швидкорізальної сталі Р18, який має твердість близько HRС 62—67, наплавлений метал легують вольфрамом, хромом, ванадієм і іншими елементами, що входять в електродні стержні чи електродні покриття.

При виготовленні зубців ковшів екскаваторів, траків гусеничних тракторів, щок каменедробарок і інших деталей, які швидко спрцьовуються, досить часто використовують високомарганцевисту литу сталь, що містить 11—16% марганцю і 0,8—1,4% вуглецю. Вироби з цієї сталі після сильного спрацьовування піддаються відновлюваль-ному наплавленню електродуговим способом. У більшості випадків застосовують наплавлення ручним способом за допомогою електродів, які забезпечують одержання високомарганцевистих або хромонікелевих аустенітних наплавок невисокої твердості (порядку НВ 180— 280), але великої в'язкості і високої зносостійкості. Для одержання аустенітної структури метал наплавок при яскраво-червоному гартуванні рекомендується охолоджувати водою або струменем стисненого повітря.

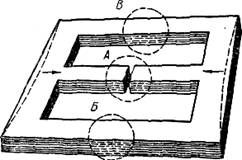

При автоматичному дуговому наплавленні під флюсом для одержання твердих наплавок різного складу і властивостей застосовують порошкові дроти і стрічки, легуючі флюси, чавунну стрічку. Порошкові дроти і стрічки виготовляють порожнистими на спеціальних протяжних верстатах із стальних стрічок холодного прокату. Для цієї мети використовують стрічки товщиною від 0,2 до 1 мм і шириною від 8 до 100 мм. В порожнинну частину дроту і стрічки в процесі їх виготовлення запресовують порошкову легуючу шихту, яка складається із суміші різних феросплавів і вуглецю.

Автоматичне наплавлення під флюсом широко застосовують для наплавки валів прокатних станів, великого різального інструменту, штампів холодного і гарячого штампування і т. д.

Використана література

1. В.В. Фролов. Теория сварочных процессов. М., «Высшая школа» 1988 г. 559 с

2. Г.А. Николаев. Сварка в машиностроении. Справочник. Том 1. «Машиностроение», 1978 г. 495 с.

3. Г. А. Николаев и др. Сварные конструкции. Технология изготовления. Автоматизация производства и проектирования сварных конструкций. М., Высшая школа 1983 г., 344 с

Похожие работы

... - ця зварювання нагадує зварювання штучними електродами, тому що склад шихти може бути підібраний аналогічно обмазці електродів і дозволяє не тільки захищати розплавлений метал, але і легувати його, що практично неможливо при зварюванні під флюсом і в захисних газах. 2.1.1 Технологія зварювання вугільними і графітовим електродом Вугільні електроди складаються з аморфного електротехнічного вугі ...

... металу 6 мм зварювання провадять за один прохід, при 9—12 мм — за два проходи. Режими зварювання такі: Товщина металу, мм 6 9 12 № наконечника 5 6 7 Швидкість зварювання, м/год 1,7 1,8 0,48 Продуктивність наплавлення, кг/год 0,73 0,86 1,13 при цьому способі дістають метал наплавлення з структурою дрібнопластинчастого, рівномірно розподіленого графіту. При твердості основного ...

... . Обробка тиском – один із прогресивних, економічних та високопродуктивних способів виробництва заготівок у машино- і приладобудуванні. Майже 90% відсотків усієї сталі, що виплавляється, і 60% кольорових металів та сплавів піддають тим. Чи іншим видам обробки тиском: прокату, пресуванню, волочінню, штампуванню тощо. Обробкою тиском можуть бути отримані заготовки чи деталі з сплавів, які володіють ...

... нспекцією Держтехнагляду України, інспектором ЦК профспілок робітників даної галузі промисловості, Державною санітарною інспекцією пожежної охорони. Крім загальних (17) необхідно враховувати деякі спеціальні правила по техніці безпеки при зварюванні металів і санітарних умов: 1. “Правила техніки безпеки і виробничої санітарії при електрозварювальних роботах”, затвердженні Президією ЦК профспілки ...

0 комментариев