Навигация

Реферат

на тему

ГАЗОВЕ ЗВАРЮВАННЯ

Зміст

1. Загальні відомості

2. Кисень, його одержання, транспортування і зберігання

3. Властивості ацетилену і його одержання

4. Обладнання для газового зварювання

5. Ацетиленово-кисневе полум'я і техніка газового зварювання

6. Газопресове зварювання

Використана література

1. Загальні відомості

При газовому зварюванні для нагрівання присадного металу і кромок основного металу до розплавленого стану використовується тепло газового полум'я, що одержується від згоряння різних горючих газів в суміші з киснем.

Як горючий газ найбільше застосування має ацетилен, який при згорянні в кисні дає температуру полум'я достатню для зварювання сталей і більшості інших відомих металів та їх сплавів.

Для зварювання металів (свинцю, алюмінію і інших), температура плавлення яких нижче температури плавлення сталі, використовують і інші горючі гази, наприклад водень, природний газ і деякі інші, що мають більш низьку температуру плавлення.

Найбільш часто газове зварювання застосовують при виготовленні листових і трубчастих конструкцій з маловуглецевих і низьколегованих сталей товщиною до 3—5 мм, при виправленні дефектів у виливках із сірого чавуну і бронзи, а також для зварювання кольорових металів та їх сплавів.

2. Кисень, його одержання, транспортування і зберігання

Кисень у промислових масштабах одержують переважно з повітря. В повітрі є близько 21% кисню, 78% азоту, 0,93% аргону, 0,03% вуглекислого газу і 0,0019% благородних газів.

Одержання кисню з повітря базується на принципі зрідження повітря при температурі мінус 194,5°С і нормальному тиску і наступної ректифікації, тобто розділенні рідкого повітря на азот і кисень. Процес ректифікації рідкого повітря оснований на різниці температур кипіння рідкого азоту (—196°С) і рідкого кисню (—183°С). Одержаний таким способом в ректифікаційному апараті рідкий кисень у теплообміннику перетворюється в газоподібний і потім надходить у газгольдер. Звідси кисневим компресором його нагнітають у кисневі балони до тиску 15 Мн/м2 (150 ат).

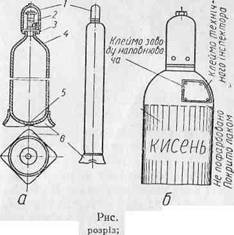

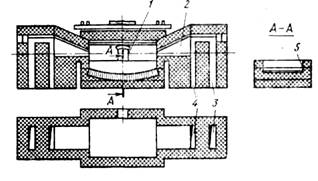

Рис. 1 Кисневий балон:

а – розріз; б – зовнішній вигляд

Транспортують і зберігають газоподібний кисень звичайно в кисневих балонах. Найбільш поширені балони місткістю 40 л. В такому балоні при тиску 150 Мн/м2 (150 ат) вміщується 6000 л кисню.

Кисневий балон (рис. 1) являє собою циліндричну посудину, виготовлену із сталевих суцільнотягнутих труб. У верхній його частині є горловина 4 з внутрішньою конічною різьбою, куди вкручується запірний латунний вентиль 2. На горловину насаджують кільце 3 для нагвинчування запобіжного ковпака 1.На випуклому днищі 5 насаджений башмак 6, що надає стійкості балону. Фарбують кисневі балони в-голубий або синій колір.

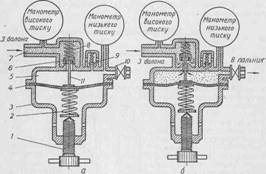

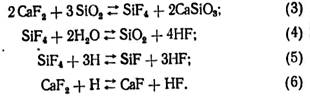

Рис. 2. Схема кисневого редуктора: а — неробоче положення; б — робоче положення

Кисневі редуктори (рис. 2) призначені для зниження високого тиску кисня, що знаходиться в балоні, до робочого 0,2—0,4 Мн/м2 (2—4 ат) при зварюванні і до 1,2—1,4 Мн/м2, (12—14 ат) при різанні і для підтримання його постійної величини незалежно від витрати кисню з балона і зниження в ньому тиску.

Принцип роботи редуктора такий. Після приєднання редуктора до балона і відкриття на балоні вентиля кисень з балона через штуцер 7 підходить до клапана 6, який у початковий момент притиснутий до сідла клапана пружиною 8. Для того щоб відкрити клапан і пропустити кисень в камеру низького тиску 5, користуються регулюючим гвинтом 1. Загвинчуючи регулюючий гвинт у корпус 3, натискують через головну пружину 2 і мембрану 4 на штифт 11, який і відкриває клапан 6. Як тільки тиск кисню в камері низького тиску подолає зусилля головної пружини 2, мембрана знову переміститься в початкове положення і пружина 8 знову закриє клапан 6. При відборі газу з редуктора через вентиль 10 тиск кисню в камері 5 знизиться і під дією головної пружини 2 клапан 6 знову відкриється. Таким пристроєм і забезпечується саморегулююча дія редуктора. Кисневі редуктори постачають манометрами високого і низького тиску і запобіжним клапаном 9, який захищає мембрану 4 від розриву в разі підвищення тиску кисню в камері низького тиску вище допустимого.

3. Властивості ацетилену і його одержання

Ацетилен С2Н2 являє собою хімічну сполуку вуглецю з воднем. Хімічно чистий ацетилен безбарвний і має слабкий ефірний запах. Технічний ацетилен забруднений різними домішками — сірководнем, аміаком і іншими, які надають ацетилену різкого і неприємного запаху. При тиску вище 0,2 Мнім2 (1,75 ат) і одночасному нагріванні понад 500° С відбувається вибуховий розпад ацетилену за рівнянням

С2Н2 -> 2С + Н2.

При нагріванні ацетилену вище 150—180° С відбувається процес його полімеризації, що полягає в утворенні нових сполук — бензолу С6Н6, стиролу С8Н8 і інших. Цей процес супроводиться виділенням значної кількості тепла, що також при недостатньому його відведенні може призвести до вибуху ацетилену.

При наявності ацетилену в повітрі від 2,2 до 88% або в суміші з киснем (ацетилену від 2,3 до 93%) утворюються вибухові суміші, які вибухають від іскри чи полум'я. Ацетилен добре розчиняється в ацетоні. В одному об'ємі ацетону при тиску 0,1 Мн/м2 (1 ат) розчиняється 23 об'єми ацетилену. З підвищенням тиску розчинність ацетилену зростає пропорціонально тиску. У розчиненому стані ацетилен не вибухає при тиску 1,6 Мн/м2 (16 ат), а при наявності пористої маси — і при більш високому тиску. Цією властивістю користуються при заповненні ацетиленових балонів до тиску 1,6 Мнім2 (16 ат). Ацетиленові балони попередньо заповнюють пористими матеріалами, просоченими ацетоном, деревним вугіллям, пемзою, інфузорною землею та ін.

Основним способом одержання ацетилену є розкладання карбіду кальцію водою за рівнянням

СаС2 + 2Н20 = С2Н2 + Са(ОН)2.

При розкладанні 1 кг хімічно чистого карбіду кальцію виділяється близько 340 л ацетилену і 1675 кдж (400 ккал) тепла. З технічного карбіду кальцію, залежно від його сорту і грануляцій, вихід ацетилену становить від 230 до 300 л/кг.

Карбід кальцію одержують в електродугових печах сплавленням коксу або антрациту з випаленим вапняком:

газовий зварювання кисень ацетилен

СаО + ЗС = СаС2 + СО.

Розплавлений карбід виливають з печі в чавунні виливниці і після остигання подрібнюють на куски розміром 2—120 мм. Транспортують карбід кальцію в герметично закритих барабанах вагою від 50 до 130 кг.

Похожие работы

... металу 6 мм зварювання провадять за один прохід, при 9—12 мм — за два проходи. Режими зварювання такі: Товщина металу, мм 6 9 12 № наконечника 5 6 7 Швидкість зварювання, м/год 1,7 1,8 0,48 Продуктивність наплавлення, кг/год 0,73 0,86 1,13 при цьому способі дістають метал наплавлення з структурою дрібнопластинчастого, рівномірно розподіленого графіту. При твердості основного ...

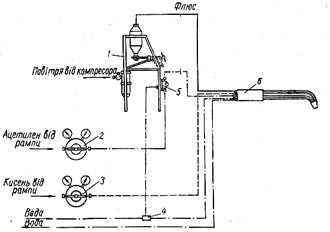

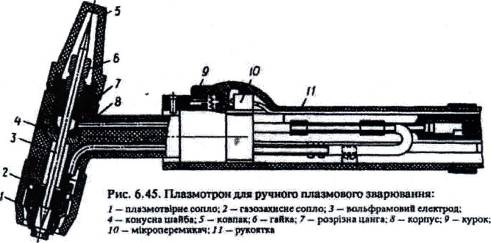

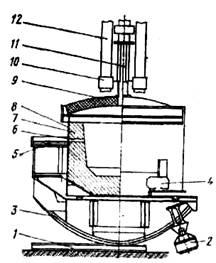

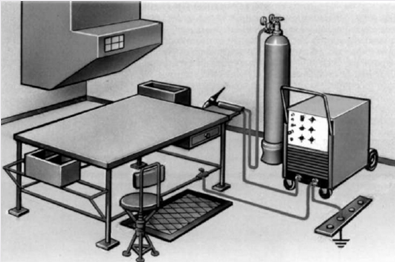

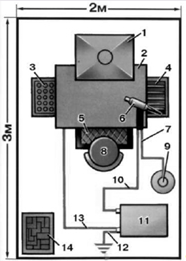

... кілець, поршнів, колінчастих валів і іншого литва фасону, що працює в умовах тертя. Васокомарганцевисту сталь Г13Л, що містить 1,2 % вуглецю І 13 % марганцю, застосовують для виготовлення піскоструминних апаратів, ланок гусениць і т,п. 2. УСТАНОВКИ ДЛЯ ПЛАЗМОВОГО ЗВАРЮВАННЯ До комплекту установки для плазмового зварювання входять: джерело живлення дуги, шафа керування, переносний блок ...

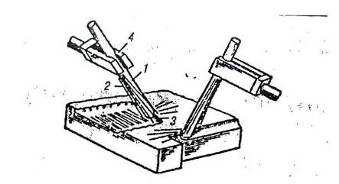

... – це процес зварювання з додаванням флюсу. В процесі зварювання електродний дріт автоматично подається в зону зварювання і флюс одночасно також подається до виробу із спеціального бункера. При автоматичному зварюванні під флюсом головні робочі рухи – подача електрода в зону його плавлення і взаємного переміщення дуги і виробу – механізовані. Крім цього багато апаратів для зварювання під флюсом ...

... - ця зварювання нагадує зварювання штучними електродами, тому що склад шихти може бути підібраний аналогічно обмазці електродів і дозволяє не тільки захищати розплавлений метал, але і легувати його, що практично неможливо при зварюванні під флюсом і в захисних газах. 2.1.1 Технологія зварювання вугільними і графітовим електродом Вугільні електроди складаються з аморфного електротехнічного вугі ...

0 комментариев