Навигация

Обладнання для газового зварювання

4. Обладнання для газового зварювання

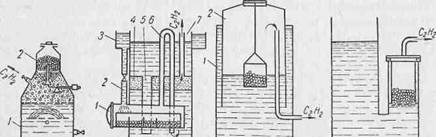

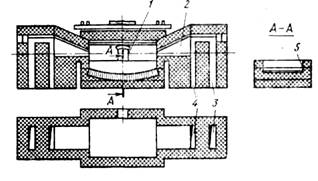

Апарати, в яких одержують технічний ацетилен, називаються ацетиленовими генераторами. Залежно від принципу взаємодії карбіду кальцію з водою розрізняють такі системи генераторів: «карбід у воду», «вода на карбід», а також контактного тиску «зануренням» і «витісненням».

У генераторах системи «карбід у воду» (рис. 3,а) карбід кальцію в резервуар з водою 1 подається із завантажувального бункера 2 за допомогою автоматичних пристроїв, які працюють залежно від витрачання і величини тиску ацетилену. Генератори цієї системи мають найбільшу потужність. Вони забезпечують найповніший розпад карбіду кальцію і одержання чистого та охолодженого ацетилену. Такі генератори найменше вибухонебезпечні.

а б в г

Рис. 3. Схеми основних систем ацетиленових генераторів.

В генераторах системи «вода на карбід» (рис. 3, б) карбідом кальцію завантажують одну чи дві реторти 1, в які з окремого резервуара З трубкою 2 подається вода. Ацетилен, що утворюється при розкладі карбіду кальцію, з реторти 1 трубою 6 надходить у нижню частину генератора, де він збирається під перегородкою 4.

Вода, що знаходиться тут, під тиском ацетилену витискується циркуляційною трубою 5 у верхню частину корпуса генератора. Відводиться ацетилен з генератора по трубі 7.

Генератори системи «вода на карбід» випускають невеликої продуктивності, низького тиску і в більшості випадків переносними.

Генератори контактної системи «зануренням» (рис. 3, в) або витісненням (рис. 3, г) характеризуються тим, що в них карбід кальцію з водою, залежно від величини тиску, стикається періодично. В першому випадку (рис. 3 ,б) при збільшенні тиску вище граничного відбувається підйом газгольдера 2 і виймання карбіду кальцію з води. В другому випадку (рис. 3, г) при надмірному тиску ацетилену вода витискується в сполучену посудину, і розпад карбіду кальцію теж припиняється. При зниженні тиску відбуваються зворотні явища.

Генератори контактної системи витісненням інколи будують в поєднанні з генераторами системи «вода на карбід», і випускають як переносні генератори невеликої продуктивності.

За величиною тиску ацетиленові генератори поділяють на три типи: низького — від 0,001 до 0,01 Мн/м2 (0,01—0,1 ат), середнього — від 0,01 до 0,15 Мн/м2 (0,1—1,5 ат) і високого — вище 0,15 Мн/м2 (вище 1,5 ат). Залежно від продуктивності і роду установки генератори бувають стаціонарними і переносними.

При нагріванні мундштука зварювального пальника вище 500° С в середині наконечника пальника можливе спалахування ацетилену і утворення зворотного удару полум'я.

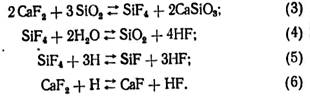

Для захисту ацетиленових генераторів від вибуху на генераторах, а в окремих випадках і на робочих місцях зварювальників встановлюють запобіжні затвори. Найбільш поширені водяні затвори, які залежно від величини тиску ацетилену в генераторах, бувають відкритого і закритого типів.

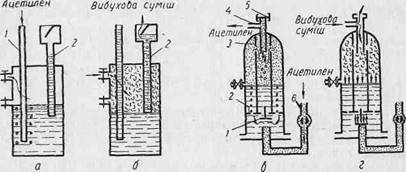

Рис. 4. Схема водяного затвора.

Затвори відкритого типу встановлюють на генераторах низького тиску, а затвори закритого типу — на генераторах середнього і високого тиску.

На рис. 4,а, б показані схеми водяних затворів відкритого типу.

При нормальній роботі (рис. 4,а) ацетилен надходить у водяний затвор через трубку 1, що занурена у воду глибше відкритої трубки 2. При зворотному ударі полум'я (рис. 4, б) під тиском вибухової хвилі частина води і полум'я викидаються в атмосферу через запобіжну трубку 2. Шлях же полум'я до генератора лишається закритим рештою води у затворі і зануреним в неї кінцем трубки 1. На рис. 4, в, г зображені схеми водяних затворів закритого типу. При нормальній роботі (рис. 4, в) газ вільно проходить через зворотний клапан 1, газорозподільник 2, краплевідбійник З і штуцер 4, При зворотному ударі (рис. 4,г) тиск вибухової хвилі передається на воду і клапан закриває доступ полум'я через трубку 6 до генератора. В цей же момент відбувається розрив тонкої алюмінієвої або олов'яної мембрани 5, і вибухова суміш викидається в атмосферу.

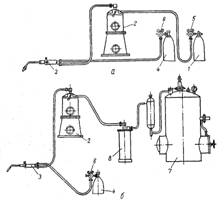

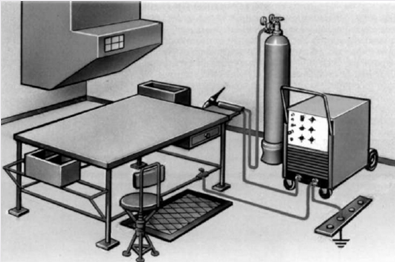

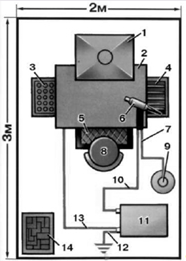

Основним інструментом газозварювальника є зварювальні пальники. Вони служать для змішування в потрібних пропорціях горючого газу і кисню з метою одержання потрібних властивостей зварювального полум'я.

За способом подачі горючого газу в камеру змішування розрізняють пальники інжекторні, або низького тиску, і безінжекторні, або рівного тиску. В промисловості використовують переважно пальники інжекторного типу.

1 2 3 4 5 6 7

|

|

Рис. 5 Схема зварювального пальника інжекторного типу

В цих пальниках (рис. 5) кисень під тиском 0,2—0,4 Мн / м- (2—4 ат) подається через ніпель 7 і регулюючий вентиль в інжектор 4. Інжектор має вузький центральний отвір — сопло і поздовжні прорізи по циліндричній поверхні. Виходячи з отвору сопла з великою швидкістю, кисень створює в камері змішування З сильне розрідження. Внаслідок цього розрідження ацетилен, що має більш низький тиск, засмоктується через ніпель 8, регулювальний вентиль для ацетилену 9, внутрішній канал рукоятки 5, поздовжні пази інжектора 4 в камеру змішування 3. Тут кисень і ацетилен утворюють горючу суміш, яка з камери змішування 3 трубкою 2 надходить в мундштук 1. При виході з мундштука і запалюванні цієї суміші утворюється зварювальне полум'я. Потрібне співвідношення газів у пальнику регулюється кисневим 6 і ацетиленовим 9 вентилями.

Пальники інжекторного типу мають сім змінних наконечників, які дають змогу провадити зварювання металу товщиною від 0,5 до 30 мм. Наконечник до рукоятки пальника приєднується за допомогою накидної гайки.

Крім односоплових зварювальних пальників в промисловості застосовують багатосоплові пальники, призначені для поверхневого загартування, паяння та інших робіт.

Похожие работы

... металу 6 мм зварювання провадять за один прохід, при 9—12 мм — за два проходи. Режими зварювання такі: Товщина металу, мм 6 9 12 № наконечника 5 6 7 Швидкість зварювання, м/год 1,7 1,8 0,48 Продуктивність наплавлення, кг/год 0,73 0,86 1,13 при цьому способі дістають метал наплавлення з структурою дрібнопластинчастого, рівномірно розподіленого графіту. При твердості основного ...

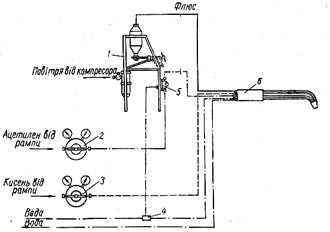

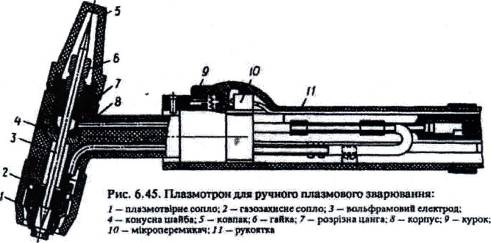

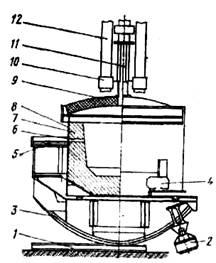

... кілець, поршнів, колінчастих валів і іншого литва фасону, що працює в умовах тертя. Васокомарганцевисту сталь Г13Л, що містить 1,2 % вуглецю І 13 % марганцю, застосовують для виготовлення піскоструминних апаратів, ланок гусениць і т,п. 2. УСТАНОВКИ ДЛЯ ПЛАЗМОВОГО ЗВАРЮВАННЯ До комплекту установки для плазмового зварювання входять: джерело живлення дуги, шафа керування, переносний блок ...

... – це процес зварювання з додаванням флюсу. В процесі зварювання електродний дріт автоматично подається в зону зварювання і флюс одночасно також подається до виробу із спеціального бункера. При автоматичному зварюванні під флюсом головні робочі рухи – подача електрода в зону його плавлення і взаємного переміщення дуги і виробу – механізовані. Крім цього багато апаратів для зварювання під флюсом ...

... - ця зварювання нагадує зварювання штучними електродами, тому що склад шихти може бути підібраний аналогічно обмазці електродів і дозволяє не тільки захищати розплавлений метал, але і легувати його, що практично неможливо при зварюванні під флюсом і в захисних газах. 2.1.1 Технологія зварювання вугільними і графітовим електродом Вугільні електроди складаються з аморфного електротехнічного вугі ...

0 комментариев