Навигация

Назначение компонентов электролитов

3. Назначение компонентов электролитов

Основной компонент-соль кадмия, содержащийся в электролите в небольшой концентрации (35-40 г/л в пересчёте на кадмий), т.к. с увелечением концентрации кадмий ухудшается рассеивающая способность электролита.

Весьма важно для нормальной работы ванны кадмирования содержание цианистого натрия. При концентрации его менее 90 г/л начинают пассивироваться аноды, а при избытке NaCN падает выход по току, но улучшается рассеивающая способность. Оптимальным следует считать отношение NaCN/CdO=2,5-3,0.

Едкий натр способствует улучшению качества покрытий и повышению выхода по току. Соли никеля в небольших количествах также способствует улучшению качества осадков. ПАВ является необходимой составной частью электролита, они обеспечивают получение гладких, а иногда и полублестящих кадмиевых покрытий.

В процессе электролиза вследствие растворения углекислого газа в электролите растворения карбонаты (Na2CO3), присутствие которых в малых количествах сказывается положительно, однако свыше 80 г/л ухудшает качество осадков кадмия.

4. Назначение и корректирование электролитов

Растворить отдельно в минимальных количествах воды цианистый натрий, едкий натр, сернокислый натрий и сернокислый никель. Окись кадмия (если электролит готовится с использованием окиси кадмия, а не сульфата кадмия) развести в небольшлом количестве воды до кашецеобразного состояния.

Сернокислый кадмий растворить в горячей воде. В полученный раствор при перемешивании влить раствор едкого натра: после полного осаждения гидрата окис кадмия слить с осадка раствор, затем в раствор цианистого натрия ввести небольшими порциями при тщательном премешивании полужидкую окись кадмия или свежеосаждённый гидрат окиси кадмия (раствор приобретает слегка коричневый оттенок) добавить растворы сернокислого натрия и сернокислого никеля. Полученный раствор тщательно перемешать и после отстаивания декантировать в рабочую ванну, затем добавить в него водный раствор сульфитного щелока или другого выбранного ПАВ и долить водой до заданного объёма. Электролит корректировать не реже двух раз в месяц по данным химического анализа на содержание CdO, NaCN, NaOH, Na2SO4, NiSO4. Вредными примесями являются серебро, свинец, олово, сурьма до 0,05 г/л каждого, мышьяк –до 0,005 г/л. Карбонаты можно удалить осаждением их окисью бария из расчёта 1,5 г окиси бария на 1 г карбонатов.

При приготовлении электролитов из CdSO4 необходимо руководствоваться стехиометрическими соотношениями реакции образования Cd(OH)2:CdSO4+2NaOH= Cd(OH)2+Na2SO4, т.е. на 265,6 г кристаллической соли CdSO4·8/3 H2O следует брать 80 г NaJH или 112 г KOH.

Необходимо также иметь в виду, что едкий натр не требуется дополнительно вводить в состав электролита, т.к. при растворении CdO или Cd(OH)2 в цианистом натрии образуется предусмотренное для состава электролита количество NaOH.

Основные неполадки, встречающиеся при эксплуатации цианистых электролитов кадмирования, представлены в таблице.

5. Основные неполадки цианистых электролитов кадмирования

| Характеристика неполадок | причина |

| Увеличение концентрации кадмия в электролите | Большая поверхность кадмиевых анодов |

| Отслаивание покрытия; Непокрытые участки поверхности | Плохая подготовка поверхности, недостаток едкого натра |

| Блестящие полосы на деталях, Хрупкость покрытия | Наличие в электролите органических примесей, избыток сернокислого никеля |

| Тёмный пятнистый осадок на катоде при одновременном почернении анодов | Наличие в электролите примесей сурьмы, олова, свинца, серебра; Недостаток цианидов и щёлочи в электролите; Мала анодная поверхность |

| Покрытие шероховатое и «пригорелое» | Наличие взвешенных частиц шлама; высокая плотность тока Dk. |

| Низкий выход по току при повышенном газовыделении на катоде | Низкое содержание кадмия в электролите; Мало содержание NaOH при избытке NaCN |

| На катоде значительное газовыделение | Избыток NaOH и низкое содержание кадмия в электролите |

| Почернение и плохая растворимость анодов. Электролит мутный и наблюдается осадок на дни ванны. | Недостаточное содержание цианидов в электролите |

Устранение отмеченных неполадок достигается следующим образом: при недостаточном содержании какого-либо из компонентов электролит корректируется добавлением этого компонента; при накоплении кадмия выше нормы следует наряду с кадмиевыми анодами завешивать стальные, учитывая при этом, что на стальном аноде будут происходить нежелательные процессы окисления цианидов и блескообразующих добавок; примеси свинца, олова, серебра попадают в электролит вследствие расворения припоев на деталях, упавших на дно ванны; мышьяк и сурьма попадают из анодов. Примеси свинца легко удаляются сульфидной обработкой, а примеси серебра и олова- обработкой электролита цинковой пылью с последующей проработкой электролита током при Dk=0,3-0,5 А/дм2. Органические примеси удаляют фильтрованием электролита через активированный уголь.

VI. ПАССИВИРОВАНИЕ КАДМИЕВЫХ ПОКРЫТИЙ

Для повышения декоративных качеств кадмиевого покрытия и улучшения его коррозионной устойчивости применяют последовательно оерацию осветления и пассивирования (хроматирования) Осветление производят погружением кадмированных деталей на 2-5 секунды в 1-3% раствор азотной кислоты или 2-% раствор перекиси водорода в 0,5% растворе серной кислоты. Можно применить также раствор следующенго состава (г/л) и режима работы:

Хромовый ангидрид CrO3 ...................................................150-160

Серная кислота H2SO4 ...................................................8-10

t растворов, °С ....................................................15-25

При обработке деталей в барабанах такую кратковременную операцию осуществлять невозможно, поэтому для мелких деталей, покрываемых в барабанах, операцию осветления не производят, а при пассивировании применяют специальный раствор (№3)

Составы, применяемые для пассивирования кадмиевых покрытий, представлены в следующей таблице.

Растворы для пассивирования кадмия.

| Компонент (г/л) и режим работы | раствор | ||

| №1 | №2 | №3 | |

| Бихромат натрия Na2Cr2O7 | 100-150 | 15-25 | 25-35 |

| Серная кислота H2SO4 | 8-10 | - | - |

| Азотная кислота HNO3 | - | 14-28 | 4-7 |

| Сернокислый натрий Na2SO4·10H2O | - | 10-20 | 9-15 |

| Температура раствора, °C | 15-25 | 15-25 | 15-25 |

| Продолжительность пассивирования, сек | 5-30 | 15-60 | 30-60 |

Раствор №1. применяется для обработки деталей на подвесках при переносе их из ванны в ванну вручную. Бихромат натрия можно заменить 100-150 г/л двухромовокислого аммония.

Раствор №2. применяется для деталей, подвергающихся обезводороживанию, которое производится при t 180-200°С в течение двух часов. Цвет пассивной плёнки при этом изменяется до тёмно-коричневых тонов. Защитные свойства хроматной плёнки при этом ухудшаются незначительно. Если к качеству хроматной плёнки предъявляются повышенные требования, операция обезводороживания производится до операции осветления и пассивирования. В растворе №2 допускается замена бихромата натрия 15-25 г/л хромового нагедрида, при этом содержание азотной кислоты должно быть снижено до 3-7 г/л.

Раствор №3. Используется при пассивировании деталей в барабане. После пассивирования детали промывают холодной водой, а затем в горячей воде, температура которой не должна превышать 60°С; для ускорения сушки хорошо использовать обдувку сжатым тёплым воздухом. Высушенные плёнки в результате частичной дегидратации их становится механически и термически более устойчивыми.

Характерным свойством хроматных плёнок является нерастворимость в фосфатирующем растворе препарата «Мажеф», что позволяет получить фосфатные и кадмиевые покрытия на одной и той же детали. Например, для защиты от коррозии внутренней и наружной поверхностей стальных труб после кадмирования, пассивирования наружной поверхности производят фосфатирование стали, при этом внутри трубы образуется фосфатная плёнка, тогда как наружный слой кадмия не изменяется.

VII. ПОСЛЕДОВАТЕЛЬНОСТЬ ОПЕРАЦИЙ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

1. Механическая обработка (шлифование и полировка)

2. Промывка в бензине.

3. Промывка в горячей воде.

4. Монтаж на подвески.

5. Химическое или электролитическое обезжиривание

6. Промывка в горячей воде.

7. Промывка в холодной воде.

8. Деканирование в H2SO4 или в HCl

9. Промывка в холодной воде.

10. Кадмирование

11. Промывка в непроточной холодной воде

12. Промывка в проточной холодной воде.

13. Промывка в горячей воде.

14. Сушка горячим воздухом или в сушильном шкафу.

VIII. ПОДГОТОВКА ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ПЕРЕД НАНЕСЕНИЕМ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ.

Поверхность металлических изделий и деталей перед нанесением гальванических покрытий должна быть подготовлена и очищена от различного рода загрязнений. Окислы металла(окалина и ржавчина), минеральные масла, технические жиры, а также ранее нанесённые покрытия, шлаковые включения, другими словами, все загрязнения, препятствующие осаждению и прочному сцеплению покрытия с металлом, должны быть удалены с поверхности изделий.

Устранение неровностей, шероховатостей, плёнки, окалины, шлаковых включений и придание поверхности гладкого и блестящего вида достигают механической обработкой-шлифованием и полированием. Однако поверхность металлических изделий и деталей, приобретая в результате механической обработки- декоративный вид, остаётся ещё недостаточно чистой, чтобы можно было её подвергнуть гальваническим покрытиям. Даже незначительные загрязнения, как, например, следы от пальцев на поверхности изделий, сильно ухудшают качество гальванических покрытий и ведут к различного рода дефектам. Поэтому, кроме механической обработки, необходимо применять ещё очистку поверхности от окислов и жировых загрязнений химическим путём, дающую требуемую степень чистоты для гальванического покрытия. Это достигается травлением поверхности в кислотах и обезжириванием её в растворителях и щелочных растворах с последующей промывкой водой.

Механическая обработка поверхности металлических изделий перед нанесением гальванопокрытий имеет своей целью создать гладкую, ровную, блестящую или матовую поверхность и придать металлическим изделиям красивый внешний вид. Механическая обработка поверхности металла с целью её отделки состоит из шлифования (декоративное шлифование), полирования,применяемого для получения блестящей поверхности, а также крацевания, матирования, и гидропескосруйной обработки, применяемых для получения матовой поверхности. Качество поверхности оказывает большое влияние на ряд важнейших свойств металла, износостойкость, а также коррозионную стойкой. Чем глаже поверхности металла, тем выше его коррозионная стойкость.

При изготовлении деталей в механических цехах должен быть выбран такой способ обработки, который позволил бы получить поверхности детали, соответствующую данному покрытию; при этом имеет существенное значение, какое покрытие наносится- блестящее или матовое.

По степени блеска гальванопокрытия подразделяются на матовые, полуматовые, блестящие, глянцевые и зеркальные. Для деталей, на которые наносятся блестящих гальванические покрытия, чистота поверхности перед полированием должна быть в пределах от7 до 9 –го класса.

7 класс чистоты- детали, на поверхности которых после покрытий допускаются незначительные риски и к которым не предъявляются требования большой точности.

Для деталей, на которые наносятся полуглянцевые и матовые покрытия, рекомендуется чистота поверхности от 5 до 7 класса.

Обрабатывать детали до чистоты ниже 5-го класса не следует, т.к. гальванические покрытия получаются низкого качества.

Зачисткой аждачным полотном можно получить чистоту поверхности от 9 до 10-го класса при предварительной чистоте обработки по 7-му классу. После обработки гальванических покрытий чистота поверхности деталей повышается на 3-4 класса, достигая 10-14 класса, за счёт полированияперед покрытием и глянцевания после покрытия.

При этом следует учесть, что на состояние поверхности весьма существенное влияние оказывают фактические размеры её площади, которые могут значительно отличаться от геометрических.

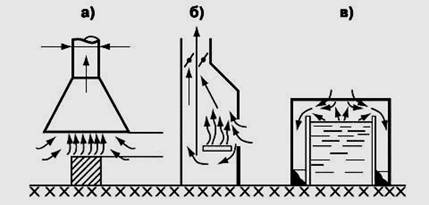

Вид поверхности после различной обработки:

а) полированная поверхность

б)поверхность после механической обработки

в) поверхность после пескоструения или травления

У полированной поверхности, обработанной до 14-го класса чистоты поверхности, фактические размеры равны геометрическим, расчётным.

Шлифование.

Этот процесс применяется для получения ровной и гладкой поверхности, выполняется снятием с изделий тонкой стружки металла с площадью режущих материалов- образцовых материалов. Предварительно детали должны быть подготовлены к шлифованию, т.е. с них необходимо снять окалину, удалить неровности и заусенцы. Снятие окалины во многих случаях целесообразно производить травлением в кислотах.

Полирование.

Этот процесс применяют для окончательной отделки поверхности после шлифования и достижения высокой степени блеска. Полирование ведётся мягкими кругами из материи (бязь или х/б такнь) с помощью полировальных паст, которые наносятся непосредственно на перифирию круга. Для полирования плоских или трубчатых деталей применяются также войлочные или фетровые круги.

В отличие от шлифования, которое являются чисто механическим процессом снятия стружки, при полировании имеют место химические, термические и электрические процессы. Весьма существенным является наличие в полировальной пасте слабых органических кислот.

Процесс полировании происходит следующим образом. Вращающийся круг удаляет с поверхности обрабатываемой детали плёнку окисла металла. При этом поверхностно-активные вещества, входящие в состав пасты (стеарин,силикагель) и др.) способствуют образованию большого количества новых плёнок, также удаляемых кругом. В результате такого процесса происходит удаление даже незначительных неровностей и достигается зеркальный блеск поверхности.

Для шлифования применяются материалы естественного или искусственного происхождения, обладающие большой твёрдостью (абразивы). Наибольшее применение для шлифования и полирования имеют такие абразивы: корунд, карборунд, ниждак, кремнезем, трепел, пемза, крокус, известь, окись железа, окись алюминия и окись хрома.

Искусственные абразивные материалы- электрокоруд, карборуд и карбтд бора применяются главным образом для декоративного шлифования.

IX. ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ ПОДГОТОВКИ К ПОКРЫТИЮ

Похожие работы

... являются соединения CdO или Cd(OH)2, CdSO4 8/3H2O, Cd2P2O7 2H2O и K4P2O7 3H2O. Растворимость пирофосфата Cd в растворах пирофосфатных солей щелочных металлов незначительна. Для получения пирофосфатного электролита кадмирования необходимо брать 15-20 кратный избыток K4P2O7 по отношению к CdSO4 (моль/л.).Наибольшая растворимость K4P2O7 при t=25 С в 1 моль/л. растворе K4P2O7 (385 K4P2O7 3H2O) ...

... 1г CN - от 0,007 до 0,01 кВт в час. Сравнительный анализ стоимости очистки цианистых сточных вод химическим и электрохимическим методом отдает предпочтение электрохимическому методу, т.к. он прост в применении, а также не требует строительства сложных устройств, типичных для химического метода. Кроме того, для электрохимических способов характерны существенное сокращение расхода химикатов и ...

... важно для выяснения механизмов электролиза, электрокатализа, электрокристаллизации, коррозии металлов и др., для совершенствования механизмов разделения веществ - экстракции и ионного обмена. Исследование свойств электролитов стимулируется энергетическими проблемами (создание новых топливных элементов, солнечных батарей, электрохимических преобразователей информации), а также проблемами защиты ...

... током. Правила оказания первой помощи должны быть вывешены в цехе на видном месте. ГЛАВА 3. МЕРОПРИЯТИЯПО ОБЕСПЕЧЕНИЮ БЕЗОПАСНОСТИ ПРОЦЕССОВ ГАЛЬВАНПРОИЗВОДСТВА 3.1 АНАЛИЗ ОВПФ ГАЛЬВАНИЧЕСКОГО ПРОИЗВОДСТВА В гальванических цехах источниками опасности являются технологические процессы подготовки поверхности, приготовления растворов и электролитов, нанесение покрытий. Методы очистки ...

0 комментариев