Навигация

Изготовление типовых деталей центробежных машин (на примере центробежных компрессоров)

9. Изготовление типовых деталей центробежных машин (на примере центробежных компрессоров)

Цель занятия: изучение механической обработки центробежных колёс, валов и разъёмного корпуса ЦК – механосборочное производство завода центробежных машин.

В состав завода ЦК входят участок редукторов, участок автоматики, участок запасных частей, цех роторов, цех корпусов, цех подшипников, цех тары, цех по сборке ЦК и лаборатория балансировки.

Завод выпускает центробежные компрессоры в однокорпусном, двухкорпусном и трёхкорпусном исполнении для сжатия воздуха, кислорода, азота, хлора, природного газа и др.

Унифицированный ряд компрессоров состоит из верхних и нижних половин корпуса, ротора, подшипников и закладных деталей (направляющий аппарат, диафрагма, лабиринтные уплотнения).

9.1 Оборудование для изготовления лопаток колёс

В основном диске фрезеровать лопатки на копировально-фрезерном станке модели 6441Б. Деталь устанавливают в приспособление, фрезеруют лопатки по копиру концевой фрезой на копировально-фрезерном станке. Проверяют шаблоном и штангенциркулем.

9.2 Точение валов ЦК. Станки и инструменты

Для изготовления вала применяется заготовка из поковки легированной стали. Точение валов производится на токарно-винторезном станке модели 1М63 проходными или проходно-упорными резцами. Устанавливают на станке в четырёхкулачковый патрон, в центрах. Применяют люнет. Проверяют штангенциркулем, микрометром.

Наиболее точные посадочные поверхности вала обрабатываются на круглошлифовальных станках шлифовальным кругом. Проверяют микрометром и микрометрическим индикатором.

9.3 Сборка дисков центробежных колёс

Все рабочие колёса ЦК – закрытого типа. Каждое колесо состоит из основного, покрывного дисков и лопаток. В зависимости от условий работы, параметров, размеров, вида перекачиваемого газа применяют разные способы изготовления колёс:

а) Лопатки получают путём штамповки из листа. Их приваривают к основному диску, а основной диск с лопатками соединяют пайкой с покрывным диском.

б) Сборка дисков центробежных колёс методом клёпки.

В основном диске через лопатки и в покрывном диске сверлят отверстие. Вставка заклёпок производится вручную. Клепальная работа осуществляется на установке для электроклепки колес ЭКП-5.

9.4 Пайка основного и покрывного дисков на вакуумных установках

На лопатки основного диска накладывают припой ПЖК-1000 (лента толщиной 0,1 мм, шириной 5 мм, длиной 12 мм). Закрепляют методом точечной сварки. Устанавливают покрывной диск, закрепляют и – в вакуумную печь. Закрывают камеру печи, откачивают воздух до разряжения (10-3 мм рт. столба). В печи температура повышается до 1000°С. Колесо паяют согласно карте режимов. После пайки охлаждают колесо в вакууме до температуры 200°С. Затем необходимо отключить вакуумную систему, напустить в камеру воздух, открыть под печи и выгрузить колесо.

9.5 Сборка и балансировка роторов

Ротор представляет собой вал с посаженными на него рабочими колёсами. Необходимо скомплектовать, промыть, обдуть и замерить детали. Затем устанавливают вал ротора правым концом вниз на подставку и закрепляют. Нагревают в электропечи шахтного типа до температуры 300°С в течение не более часа колесо, втулку и напрессовывают их на вал ротора.

Балансировка роторов центробежных компрессоров производится на балансировочных станках с маятниковой рамой с целью определения положения неуравновешенной массы. Устраняют либо методом сверления (снимают лишний металл), либо винт вворачивают. Если величина неуравновешенности определена правильно, то амплитуда колебаний не должна превышать 1-2 колебаний.

9.6 Механическая обработка и сборка корпуса

Заготовку получают методом литья. Обработка производится на горизонтально-расточных станках. Инструменты: торцевые фрезы, оправочные расточные резцы, штангенциркуль, глубиномеры, специальные приспособления и инструменты.

Сборка корпуса происходит следующим образом. Устанавливают нижнюю половину корпуса. Устанавливают закладные детали (направляющие аппараты, диафрагмы, лабиринтные уплотнения). Затем устанавливают ротор на опорных и опорно-упорных подшипниках. Затем выставляют ротор и находят совпадение канала колеса с каналом диафрагмы и закрывают верхней половиной.

9.7 Слесарные операции при сборке компрессоров. Шабрение

Шабрение – операция металлообработки для пригонки плоских и цилиндрических плоскостей путём соскабливания микроскопически тонких стружек режущим инструментом – шабером. Шабрение применяется при укладке ведущих и ведомых валов мультипликатора, для обеспечения плоскостности плит. Операции шабрения проверяют краской. Плита красится, на неё кладут проверяемую деталь. Отпечаток должен быть сплошным.

9.8 Испытание, окраска и упаковка компрессоров

Испытания компрессора проводится в испытательном боксе в рабочем режиме (вода, воздух, масло). Все компрессоры оснащены системой автоматического управления и контроля работы по параметрам.

Каждая часть агрегата красится в определённый цвет: корпус электродвигателя – в голубой, корпус компрессора – в серебряный, маслобак – в тёмно-синий. Красят пульверизатором, а недоступные места краску наносят кисточкой.

Прикрепляется основание, стойка, к стойкам прибивают ДВП. Документация хранится внутри упакованного компрессора.

10. Изготовление типовых деталей винтовых машин (на примере винтового компрессора)

Цель занятия: изучение механической обработки литых, без разъёма корпусов винтовых компрессоров (расточка внутренней поверхности, опор подшипников) и получение винтовых поверхностей на роторах – механосборочное производство завода винтовых машин.

В состав завода винтовых компрессоров вошли следующие цеха: №№ 1, 12, 13, 17, участок изготовления кузовов цеха № 10, участок запчастей № 26, участок сборки винтовых компрессоров и установок цеха № 8, участок ТНП 31.

Винтовая компрессорная машина состоит из корпуса, комплекта роторов, подшипниковых узлов и сальников.

Процесс изготовления делится на две части: изготовление корпусов и изготовление роторов. Изготовление корпусов начитается с прибытия в цех литейных заготовок корпуса. Заготовки подвергаются разметке, фрезеровке, искусственному старению, шлифовки плоскостей, сверлению, получистовому растачиванию, алмазной расточке, сверлению боковых отверстий, гидропневмоиспытанию (прочность и плотность), обрубке корпуса, контрольной операции. Всё это происходит в первом ряду цеха. Во втором ряду цеха происходит изготовление роторов винтовых компрессорных машин. Технологами ОГТ был разработан и внедрён оригинальный технологический процесс обработки роторов, включающий нарезку профиля зубьев роторов, контроль профильных зазоров в зацеплении, сборку роторов с охлаждением цапф в жидком азоте. Были применены специальные фрезы для нарезки профилей зубьев роторов, спроектированы и изготовлены копиры для заточки, проведена модернизация стенда для контроля роторов фирмы «Холройд». Изготовление ротора начинается с токарной обработки кованой заготовки. Ротор обрезается и зачищается, делается термообработка, а затем снова подвергают токарной обработке, фрезеруют и шлифуют. После этого производят нарезку зубьев с помощью зубофрезерного станка. Окончательная обработка ротора включает в себя стабилизацию, зачистку, шлифовку, балансировку. После этого ротор сдаётся в отдел технического контроля. После изготовления корпуса, ротора, сопутствующих деталей винтовых компрессорных машин, производят сборку компрессора. Затем компрессор окрашивают и подвергают испытательным проверкам.

компрессорный завод производство чугунный

Заключение

Работникам завода, которые проводили с нами занятия, которые объясняли нам организацию процесса изготовления деталей, начиная от получения заготовок литьём, поковок, обработки заготовок на станках, различных методов сварки заготовок, термообработки, методов контроля размеров полученных в результате механической обработки деталей, и кончая сборкой изделий. Благодаря этому я получил большее представление о том, что представляют из себя технологические процессы изготовления деталей, о которых до этого я знал только из лекций, прочитанных нашими преподавателями, и увидел реально те компрессоры, которые выпускает один из передовых заводов России – Казанский компрессорный завод.

Я впервые увидел огромные цеха завода, большое количество оборудования, рабочих, инженеров, которые умело справляются с очень сложным и трудоёмким производством современных типов компрессоров.

Во время практики я познакомился с работой литейного, кузнечного, сварочного, термического, механического и сборочного цехов завода. Всё это позволило наглядно представить себе выбранную специальность.

Поэтому я считаю, что экскурсионно-практические занятия на ОАО «Казанькомпрессормаш» оказались интересными, полезными и нужными.

Похожие работы

... , м2; Косв-коэффициент, учитывающий время, необходимое на освещение. W5=0,015∙1152∙2624∙0,84=3803кВт 6. Экологическая оценка производства В результате процесса хромирования деталей выделяется достаточно большое количество веществ, оказывающих вредное воздействие на здоровье человека и окружающую среду. Поэтому, необходимо создание малоотходной, экологически безопасной ...

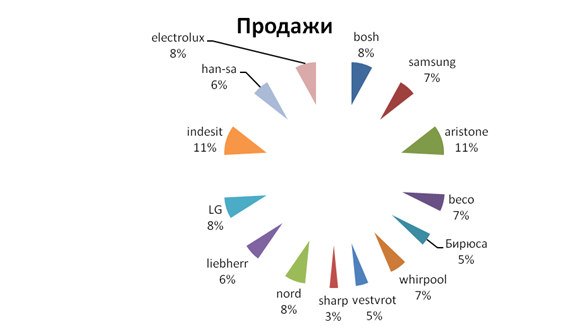

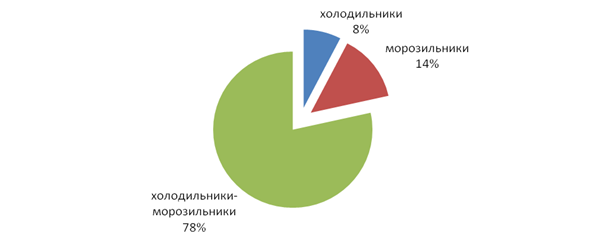

... (ГОСТ 14087.)* * Его статус – утратил силу в РФ 2. Практическая часть 2.1 Цели и задачи исследования Основной целью курсовой работы является исследование ассортимента бытовых холодильных приборов, реализуемых в магазине г. Челябинска «Техно-сила». До текущего, и в настоящее время, бытовые холодильные приборы являются одним из самых популярных, среди населения, востребованным видом ...

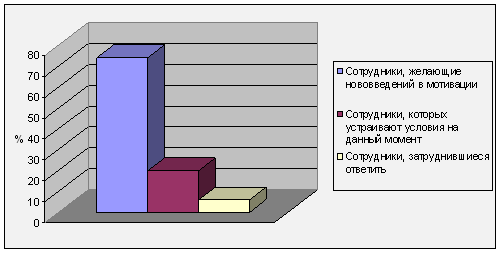

... Бугульминского механического завода не следует останавливаться на достигнутом, необходимо постоянно совершенствоваться. 3 Совершенствование управления нематериальной мотивацией на БМЗ 3.1 Разработка предложений и рекомендаций, направленных на стимулирование нематериальной мотивации Проблеме мотивации персонала в нашей стране всегда традиционно уделяли мало внимания, но при этом ...

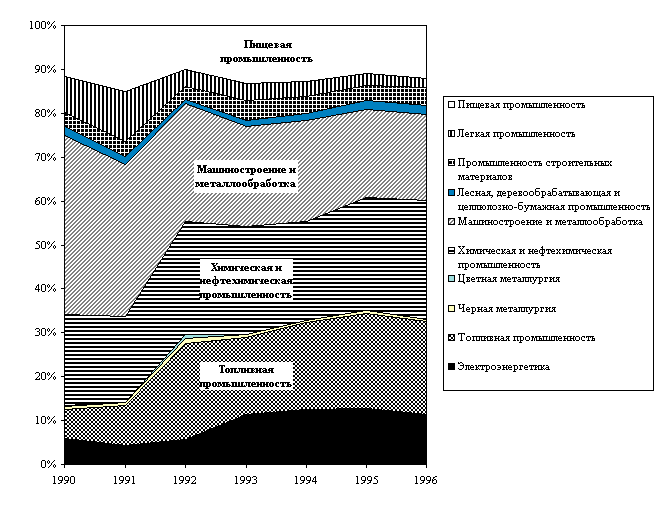

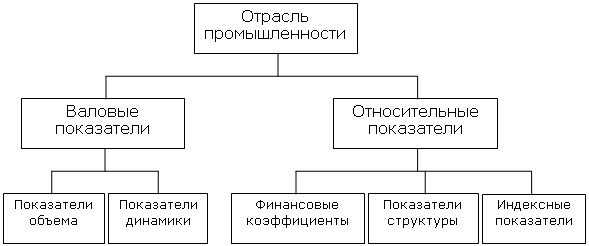

... . Будем надеяться, что вышеперечисленные меры будут приняты правительством в ближайшее время и помогут притоку национальных иностранных инвестиций. РЕГИОНАЛЬНАЯ ИНВЕСТИЦИОННАЯ ПОЛИТИКА. НА ПРИМЕРЕ РЕСПУБЛИКИ ТАТАРСТАН. Политика "мягкого" вхождения в рынок, заключающаяся в углубленном внимании государства к сохранению промышленного и аграрного потенциала Республики Татарстан, к ...

0 комментариев