Навигация

Расчет необходимого количества оборудования

5. Расчет необходимого количества оборудования

Суммарное нормировочное время по операциям определим по формуле:

Тшт.к = (åtшт.к * Nг) / 60 (час).

Проведем расчет нормировочного времени в табл. 7.

Таблица 7

| Операция | åtшт.к | Nг | Тшт.к |

| 05 токарная | 77,81 | 69840 | 90571 |

| 10 токарная | 72,31 | 69840 | 84169 |

| 15 шлифовальная | 32,62 | 53210 | 28929 |

| 20 фрезерная | 173,71 | 36680 | 106195 |

| 30 сверлильная | 86,76 | 45320 | 65533 |

Необходимое количество оборудования определим по формуле:

Ср = Тшт.к / (Fд * m),

где Fд – действительный годовой фонд времени одного станка при работе в 1 смену; m – число смен работы станка в сутки.

Действительный годовой фонд времени работы одного станка определим по формуле:

Fд = Fн * К,

где Fн – номинальный годовой фонд времени станка, ч.;

К – коэффициент использования номинального фонда времени.

Fн примем равным 2070 часов (односменная работа), К = 0,98 по шлифовальному, фрезерному и сверлильному станкам и 0,9 по токарном станкам. Отсюда годовой фонд времени работы одного станка составит соответственно: Fд = 2070 * 0,98 = 2028,6 час. и Fд = 2070 * 0,90 = 1863 час.

Расчет необходимого количества оборудования представим в табл. 8.

Таблица 8

| Станок | Тшт.к | Fд | Ср |

| Токарный | 90571 | 1863 | 48,62 |

| Токарный | 84169 | 1863 | 45,18 |

| Шлифовальный | 28929 | 2028,6 | 14,26 |

| Фрезерный | 106195 | 2028,6 | 52,35 |

| Сверлильный | 65533 | 2028,6 | 32,30 |

Таким образом, принятое количество оборудования составит:

- токарные станки – 49 и 46;

- шлифовальные – 15;

- фрезерные – 53;

- сверлильные – 33.

Коэффициент загрузки оборудования составит:

- токарные станки – 48,62/49 = 0,992 и 45,18/46 = 0,982;

- шлифовальные – 14,26/15 = 0,951;

- фрезерные – 52,35/53 = 0,988;

- сверлильные – 32,3/33 = 0,979.

Похожие работы

... детали, что и является основной целью курсовой работы. Выбор типа заготовки и метода ее получения оказывают самое непосредственное и весьма существенное влияние на характер построения технологического процесса изготовления детали, так как в зависимости от выбранного метода получения заготовки может в значительных пределах колебаться величина припуска на обработку детали и, следовательно, меняется ...

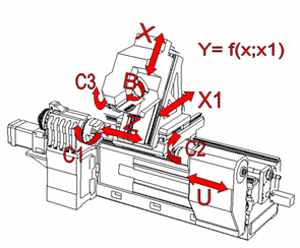

... суппорта, наибольшее перемещение суппорта, шаг нарезаемой резьбы. Для токарной операции выбираем токарно-фрезерный обрабатывающий центр с ЧПУ мод. 1730Ф6, предназначенный для комплексной обработки деталей типа тел вращения На станке возможно выполнение следующих операций: - наружного точения цилиндрических и фасонных поверхностей; - растачивания, сверления, развертывание отверстий соосных ...

... выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Определим тип производства при изготовлении детали "картер" массой 6 кг. При разработке новых технологических процессов, когда технологический маршрут механической обработки детали не определен, используют коэффициент серийности , (3.5.1) где tв - такт выпуска ...

... перемещения луча приведено на рис. 1.5. Наблюдаемые различия в структуре и твёрдости слоёв зоны в стали 35, обрабатываемой непрерывным излучением лазера на СО2, объясняют различными условиями их нагрева и охлаждения. 1.6. Упрочнение кулачка главного вала В течение последних трёх – пяти лет появились мощные газовые лазеры, обеспечивающие в режиме непрерывной генерации мощность порядка ...

0 комментариев