Навигация

Судовой двигатель внутреннего сгорания L21/31

МИНИСТЕРСТВО ТРАНСПОРТА И СВЯЗИ

РОССИЙСКОЙ ФЕДЕРАЦИИ ДЕПАРТАМЕНТ МОРСКОГО И РЕЧНОГО ФЛОТА

Федеральное государственное образовательное учреждение

Государственная морская академия имени адмирала С.О. Макарова

КАФЕДРА ДВС и АСЭУ

Пояснительная записка

к курсовому проекту

по дисциплине: “СУДОВЫЕ ДВИГАТЕЛИ ВНУТРЕННЕГО СГОРАНИЯ”

Выполнил: Иванов И.И

Группа: М-000

Проверил: пр-ль: Петров П.П

Санкт – Петербург. 2010

Содержание

I. Описание двигателя MAN B&W L21/31. 3

Конструкция. 4

II. Расчёт рабочего цикла. 9

III. Расчет процесса газообмена. 22

IV. Расчет системы наддува. 24

V. Анализ уравновешенности двигателя. 30

VI. Узловой вопрос “Топливная аппаратура Судовых ДВС”. 32

6.1 Топливная система. 32

6.2 Основы конструкции топливных насосов. 33

6.3 Неисправности топливной системы.. 35

6.4 Форсунка. 40

6.4.1 Конструкция. 40

6.4.2 Форсунки с многодырчатыми распылителями. 44

6.4.3 Тепловое состояние и охлаждение форсунок. 47

6.4.4 Особенности конструкции форсунки двигателей MAN&BW L-MC.. 48

6.4.5 а). Проверка форсунок. 53

6.4.5 б). Проверка и регулировка топливной форсунки. 55

6.4.6 Подготовка к притирке распылителя. 59

6.4.7 Притирка иглы и седла. 61

6.5 Основные неисправности форсунки. 64

6.6 Проверка и регулировка угла опережения подачи топлива. 66

6.7 Процесс топливоподачи. 69

Список литературы.. 76

I. Описание двигателя MAN B&W L21/31

судовой двигатель внутреннее сгорание

Двигатели этого семейства входят в модельный ряд двигателей нового поколения, включающий так же последние разработки фирмы по машинам L16\24 и L 27\38, идентичные по уровню форсунки и конструктивному исполнению.

Они создавались на основе накопленного опыта эксплуатации дизелей ранних выпусков. Основные задачи разработки состояли в упрощении операции по эксплуатации и техническому обслуживанию, достижению высокой экономичности и возможности работы на низкокачественных тяжёлых топливах. Фирма утверждает, что ресурс двигателей между переработками составляет 20-25 тыс. часов. Для двигателей рассматриваемого класса эти цифры являются веема высокими. Малые вибрации, низкие уровни шума и эмиссии выхлопа являются так же не менее важными задачами. Двигатели предназначены для использования в качестве судовых главных и вспомогательных.

Технические данные двигателя L21/31

| Параметры | Размерность | Величина |

| Диаметр цилиндра | мм | 210 |

| Ход поршня | мм | 310 |

| Скорость вращения | об/мин | 900/1000 |

| Мощность цилиндра | кВт | 215 |

| Ср. эффект. давление | бар | 24,8/24,0 |

| Максим. давл. сгорания | бар | 200-210 |

| Степень сжатия | - | 15,5 |

| Число цилиндров | рядное расположение | 5,6,7,8,9 |

Конструкция

В конструкцию двигателя заложен принцип интегрирования отдельных компонентов модуль с целью сокращения числа конструктивных элементов и, тем самым сокращения затрат времени на сборку, техническое обслуживание и ремонт. Новым является наличие фронтальной литой коробки, которой располагаются обслуживающие двигатель вспомогательные агрегаты (насосы, охладители, терморегулирующие клапаны и пр.)

Фундаментная рама при генераторном исполнении единая. Одновременно исполняет функции масляного поддона. К судовому фундаменту крепится посредством эластичных антивибраторов.

Блок-станина представляет собой литой моноблок. Учитывая, что блок-станина отлита из чугуна, все её компоненты с помощью анкерных связей и поперечных шпилек находятся в предварительно сжатом состоянии при передаче усилий от крышек цилиндров к коленчатому валу испытывают исключительно напряжения сжатия, что благоприятно сказывается на прочности. Здесь полезно напомнить, что чугун отлично работает на сжатие, но обладает малой прочностью под действием растягивающих напряжений. Рамовые подшипники подвесного коленчатого вала имеют мощную поддержку в виде анкерных связей верхний конец которых закреплён в мощной промежуточной полке станины. Крышки подшипников размещаются в вертикальных направляющих станины и удерживаются гидравлически затягиваемыми шпильками. Вкладыши подшипников трёхслойные.

Втулка цилиндра отлита центробежным способом из специального чугуна, вставляется в отверстие в станине и опирается на неё низко-расположенным фланцем. Благодаря этому верхняя охлаждаемая часть втулки находится над станиной, полость охлаждения образуется между этой частью втулки и рубашкой, выполненной в виде кольцевого образования в нижней части крышки цилиндра. Часть втулки, расположенная ниже опорного фланца, не охлаждается и это позволяет поддерживать в ней достаточно высокие температуры и тем. Самым, избежать низко температурной коррозии.

Отсутствие воды в станине исключает возможность обводнения масла при протечках. Для снижения заполирования рабочей поверхности втулки и расхода масла в верхнюю часть устанавливается антиполировочное кольцо. Уплотнение спрягаемых поверхностей втулки и крышки обеспечивается через промежуточное чугунное кольцо.

Крышка цилиндра отлита из чугуна совместно с интегрированной с ней частью ресивера надувочного воздуха. Огневое днище толстое и выдерживает высокие механические нагрузки (максимальное давление сгорания достигает 180 бар), но для исключения появления в нём высоких температурных напряжений его охлаждение осуществляется по расположенным в нём каналам. В крышке устанавливаются 2 впускных и 2 выпускных клапана. Крепится крышка к станине четырьмя шпильками.

Поршень составной – юбка отлита из сферического чугуна, головка стальная кованная и охлаждается маслом, поступающим в сверление в шатуне.

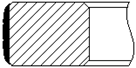

Внутри головки теплоотдача реализуется методом взбалтывания, возникающего при перемене ускорений при движении поршня. Отвод масла из головки осуществляется через специальное сверление в картер. Поршень снабжается двумя компрессионными и одним маслосъёмным кольцом. Компрессионные кольца имеют бочкообразную форму и хромовое покрытие рабочих поверхностей, обеспечивающие отличное уплотнение при минимальном износе.

| комплект поршневых колец | ||

| канавка | форма | тип |

| 1 + 2 |

| компр. кольцо хромированное, внешняя поверхность бочкообразной формы |

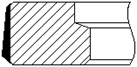

| 3 |

| компр. кольцо хромированное, коническое; внутри ступени вырез |

| 4 |

| маслосъёмное кольцо хромированное, подпружиненное |

Шатун стальной, кованный, круглого сечения с нижней головой морского типа. Наличие морской головки позволило увеличит диаметр мотылевой шейки и этим существенно снизить удельные давления в подшипнике. Это же позволяет не прибегая к разборке подшипника вынимать шатун совместно с поршнем и втулкой цилиндра. Вкладыши трёхслойные с приработанным покрытием. Новым является использование трёхслойной втулки головного подшипника взамен традиционно применявшейся втулки из свинцовистой бронзы. Канализация масла в шатуне традиционная.

Топливовпрыскивающая аппаратура включает топливный насос золотникового типа с регулировкой по концу подачи и форсунку многодырчатую, неохлаждаемую. Топливные трубки высокого давления одеты в защитный кожух, исключающий проникновение протечек топлива за пределы кожуха. Протечки могут возникать как при ослаблении штуцерных соединений форсуночной трубки, так и при её разрыве, что особенно опасно, так как струи топлива и образующийся туман из частиц топлива могут попасть на горячие детали и воспламенится. К сожалению, подобные случаи пожаров бывали неоднократно.

Регулятор гидромеханический или электронный с гидравлическим сервомотором.

Клапаны изготовлены из термо- и коррозионно-стойкой стали, на тарелках и сёдлах имеется наплавка. Для предотвращения образования отложений на рабочих поверхностях предусмотрен механизм проворачивания клапанов.

Система турбонаддува постоянного давления с промежуточным двухступенчатым воздухоохладителем трубчатого типа. Охлаждающая вода высокотемпературного контура проходит через первую ступень, а вода низкотемпературного контура поступает во вторую ступень. Наличие двух ступеней позволяет обеспечивать охлаждение воздуха при работе двигателя на высоких нагрузках и нагревать воздух при переходе на малых нагрузках.

Система воздухоснабжения двигателя в целях ускорения реакции ГТК на изменение режима работы двигателя включен Лямбда-Регулятор.

Схема системы охлаждения двигателя представлена на рис. 2.

II. Расчёт рабочего цикла

Задание:

Тип двигателя MAN B&W L21/31

Частота вращения n = 900 об/мин

Удельный эффективный расход топлива geзад = 180 г/кВт·ч

Среднее эффективное давление Peзад = 2,48 МПа

Данные по двигателю:

Число цилиндров i = 8

Диаметр цилиндра D = 21 см

Ход поршня S = 31 см

Максимальное давление цикла Pzзад = 20 МПа

Угол открытия выпускных органов jb = 40°ПКВ до НМТ

Угол открытия продувочных органов jd = 40°ПКВ до ВМТ

Угол закрытия выпускных органов jв’ = 50°ПКВ после ВМТ

Угол закрытия продувочных органов jа = 30°ПКВ после НМТ

Постоянная КШМ lш = 0,23

Механический КПД hм = 0,93

Коэффициент тактности (4х-тактного) m = 2

Топливо (Дизельное)

Массовое содержание углерода С = 0,87

Массовое содержание водорода Н = 0,128

Массовое содержание серы S = 0,002

Массовое содержание воды W = 0

Проверка: Σт = С + H + S + W = 1,0 - верно

Исходные данные к расчёту:

Коэффициент тактности для четырёх тактного двигателя m=2.

Проектная эффективная мощность двигателя, кВт:

Neзад = ![]() =

= ![]() = 1596.

= 1596.

Радиус кривошипа, м:

R = ![]() =

= ![]() = 0,155.

= 0,155.

Поправка Брикса, м:

ОО′ = ![]() =

= ![]() = 0,0178.

= 0,0178.

Коэффициент потерянного хода поршня:

yа = ![]() = 0 , где

= 0 , где

Молярная масса кислорода в воздухе m02 = 32 кг/кмоль (принимаем).

Молярная масса азота в воздухе mN2 = 28 кг/кмоль (принимаем).

Молярная масса воздуха, кг/кмоль:

mв = 0,23·m02 + 0,77·mN2 = 0,23·32 + 0,77·28 = 28,92.

Теоретическое количество воздуха, необходимое для полного сгорания 1 кг топлива, кмоль/кг:

Lо = ![]() =

= ![]() = 0,503.

= 0,503.

Теоретическое количество воздуха, необходимое для полного сгорания 1 кг топлива, кг/кг:

Lo′= ![]() =

= ![]() = 14,54.

= 14,54.

Процесс наполнения:

Температура забортной воды tзв = 25°C.

Температурный перепад в охладителе пресной воды Dtоп = 0°C (принимаем).

Температура охлаждающей воды, °C:

tохл = 40.

Температурный напор в воздухоохладителю ∆tво=12°C (принимаем).

Температура надувочного воздуха, К:

Ts = tохл + Dtво + 273 = 40 + 12 + 273= 325.

Подогрев воздуха от стенок цилиндра Dtст = 10°C (принимаем).

Коэффициент остаточных газов gr = 0,05 (принимаем).

Температура остаточных газов Tr = 820°C(принимаем).

Температура воздуха в цилиндре к моменту начала сжатия Ta, K:

Ta = ![]() =

= ![]() = 358.

= 358.

Действительная степень сжатия eд = 15,5 (принимаем).

Отношение Pa/Ps= 0,98

Коэффициент наполнения hн:

hн = ![]() =

= ![]() =0,904.

=0,904.

Цикловая подача топлива, кг/цикл:

gц = ![]() =

= ![]() = 0,00133.

= 0,00133.

Рабочий объем цилиндра, м3:

Vh = ![]() =

= ![]() = 0,0107.

= 0,0107.

Газовая постоянная для воздуха Rв = 287 Дж/кг∙К(принимаем).

Коэффициент избытка воздуха при сгорании топлива a = 2,2 (принимаем).

Давление наддува, МПа:

Ps =  =

= ![]() = 0,41.

= 0,41.

Плотность наддувочного воздуха, кг/м3:

rs = ![]() =

= ![]() = 4,396.

= 4,396.

Действительный воздушный заряд к моменту начала сжатия, кг:

Gв = Vh·rs·hн = 0,0107·4,396·0,904 = 0,0425.

Давление в цилиндре к моменту начала сжатия, МПа:

Pa=Ps= 0,41

Расчетный коэффициент избытка воздуха при сгорании топлива:

aрасч = ![]() =

= ![]() = 2,198.

= 2,198.

Погрешность расчета, %:

Da = ![]() ·100% =

·100% = ![]() ·100 = 0,091.

·100 = 0,091.

Температура воздуха в машинном отделении Tмо= 20 °С = 293 К.

Относительная влажность φмо=80%.

Температура точки росы, К:

Tp = (0,9·(Тмо – 273) + 0,3·jмо + 10·(10·Ps – 0,99) – 22) + 273 =

= (0,9·(293 – 273) + 0,3·80 + 10·(10·0,41 – 0,99) – 22) + 273 = 322,93.

Запас по точке росы,°C:

DTp = Ts – Tp = 325 – 322,93 = 2,07

(допуск: DTp³2°C).

Процесс сжатия:

Показатель политропы сжатия n1 = 1,365 (принимаем).

Температура в конце сжатия, К:

Тс = Та · eдn-1 = 358 · 15,51,365–1 = 985.

Давление в конце сжатия, МПа:

Pc = Pa · eдn = 0,41 · 15,51,365 = 18.

Процесс сгорания:

Ro = 8,315 кДж/(моль·К) – универсальная газовая постоянная.

Действительное кол-во воздуха для сгорания 1 кг топлива, кмоль/кг:

L = a·Lo = 2,2 · 0,503 = 1,107.

Коэффициент использования тепла в точке “z” xz = 0,83 (принимаем).

Степень повышения давления по прототипу:

lпр = ![]() =

= ![]() = 1,111.

= 1,111.

Принимаем l =1,1.

Химический (теоретический) коэффициент молекулярного изменения:

bo = 1 + ![]() = 1 +

= 1 + ![]() = 1,029

= 1,029

Действительный коэффициент молекулярного изменения:

bz = ![]() =

= ![]() = 1,028.

= 1,028.

Средняя мольная изохорная теплоемкость смеси воздуха и остаточных газов при температуре Tc, кДж/(кмоль·К):

(mСм)с » (mСм)возд =19,26 + 0,00251∙Tс = 19,26 + 0,00251∙985 = 21,73

Низшая теплота сгорания топлива, кДж/кг:

Qнр = 33915·С + 125600·Н – 10886·(О – S) – 2512·(9·H + W)

Qнр=33915·0,87+125600·0,128–10886·(0) –2512·(9·0,128+0)=42711.

Уравнение сгорания в общем виде:

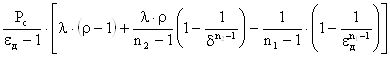

![]() , где

, где

(mСp)z = (mСv)z + Ro – средняя мольная изобарная теплоемкость смеси воздуха и продуктов сгорания при температуре Тz.

(mСv)z = ![]() –

–

средняя мольная изохорная теплоемкость смеси воздуха и продуктов сгорания при температуре Тz.

После подстановки численных значений в уравнение сгорания:

![]() .

.

Температура в точке “z”, К:

Тz =  = 1772.

= 1772.

Максимальное давление цикла, МПа:

Pz = l·Pc = 1,1·18 = 19,8.

Погрешность расчета, МПа:

DPz = Pz – Pzзад = 19,8– 20 = - 0,2.

(допуск: ± 0,3 МПа).

Степень предварительного расширения :

r = ![]() =

= ![]() = 1,681.

= 1,681.

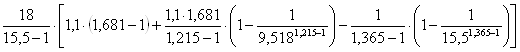

Процесс расширения:

Степень последующего расширения:

d = ![]() =

= ![]() = 9,518.

= 9,518.

n2 – показатель политропы расширения (принимаем n2 = 1,215).

Давление в конце расширения, МПа:

Pb = ![]() =

= ![]() = 1,294.

= 1,294.

Температура в цилиндре в конце расширения, К:

Tb = ![]() =

= ![]() = 1091,6.

= 1091,6.

Построение диаграммы:

Полный рабочий объём цилиндра, м3:

Vh = Vh′ = 0,0107.

Объём цилиндра в конце сжатия, м3:

Vc = ![]() =

= ![]() = 0,00071.

= 0,00071.

Объём цилиндра в начале сжатия, м3:

Vа = Vc + Vh′ = 0,00071 + 0,0107 = 0,01141.

Объем цилиндра в конце процесса сгорания, м3:

Vz = ![]() =

= ![]() = 0,0012.

= 0,0012.

Максимальный объем цилиндра, м3:

Vf = Vc + Vh = 0,00071 + 0,0107 = 0,01141.

Таблица расчета политроп сжатия и расширения:

| Расчет политроп сжатия и расширения | εi | Vi=Va/εi | Pсж=Pa·εin2 | Pрасш=Pb·εin2 |

| Расчетная точка | 10^2 м3 | МПа | МПа | |

| 1.(a) | 1,00 | 1,141 | 0,41 | 1,294 |

| 2 | 1,25 | 0,913 | 0,556 | 1,697 |

| 3 | 1,50 | 0,761 | 0,713 | 2,118 |

| 4 | 2,00 | 0,571 | 1,056 | 3,004 |

| 5 | 2,50 | 0,456 | 1,432 | 3,939 |

| 6 | 3,00 | 0,38 | 1,837 | 4,916 |

| 7 | 3,25 | 0,351 | 2,049 | 5,418 |

| 8 | 3,50 | 0,326 | 2,267 | 5,929 |

| 9 | 3,75 | 0,304 | 2,491 | 6,447 |

| 10 | 4,25 | 0,268 | 2,955 | 7,506 |

| 11 | 4,50 | 0,254 | 3,195 | 8,046 |

| 12 | 5,00 | 0,228 | 3,689 | 9,145 |

| 13 | 7,00 | 0,163 | 5,839 | 13,763 |

| 14 | 9,00 | 0,127 | 8,229 | 18,678 |

| 15 | 10,00 | 0,114 | 9,501 | 21,229 |

| 16.(z) | 9,51 | 0,12 | 8,872 | 19,972 |

| 17 | 13,00 | 0,088 | 13,593 | 19,972 |

| 18 | 15,00 | 0,076 | 16,525 | 19,972 |

| 19.(c) | 16,07 | 0,071 | 18,155 | 19,972 |

По результатам расчета строим расчетную диаграмму (рис. 2)

Масштаб давления: mp = 0,11 МПа/мм.

Масштаб объема: mv = 0,0072 м3/мм.

Среднее индикаторное давление:

Площадь диаграммы теоретического цикла (до скругления):

Sтеор=3844 мм2.

Площадь диаграммы теоретического цикла (после скругления):

Sд=3763 мм2.

Коэффициент скругления :

j ск = ![]() =

= ![]() = 0,979.

= 0,979.

Среднее индикаторное давление теоретического цикла (Pi`), МПа:

Pi′ =  =

=

= = 2,769.

= 2,769.

Расчетное среднее индикаторное давление, МПа:

Pi = P’i· jск = 2,769 · 0,975 = 2,711.

Заданное среднее индикаторное давление, МПа:

Piзад = ![]() =

= ![]() = 2,667.

= 2,667.

Среднее индикаторное давление из диаграммы, МПа:

Piд = ![]() =

= ![]() = 2,785.

= 2,785.

Погрешность расчета, %:

DPiзад = ![]() =

= ![]() = 1,623%

= 1,623%

(допуск ± 2,5%).

Погрешность построения, %:

DPiд = ![]() =

= ![]() = -2,73 %

= -2,73 %

(допуск ± 5,0%).

Индикаторные и эффективные показатели:

Индикаторная работа газов в цилиндре, кДж:

Li = Pi· Vh· 103 = 2,711 · 0,0107 · 103 = 29,01.

Среднее эффективное давление, МПа:

Pe = Pi · hм = 2,711 · 0,93 = 2,52.

Индикаторная мощность, кВт:

Ni = ![]() =

= ![]() = 1740,6.

= 1740,6.

Эффективная мощность, кВт:

Ne = Ni · hм = 1740,6 · 0,93 = 1618,8.

Часовой расход топлива, кг/ч:

Gч = ![]() =

= ![]() = 287,28.

= 287,28.

Удельный индикаторный расход топлива, кг/кВт∙ч:

gi = ![]() =

= ![]() = 0,165.

= 0,165.

Удельный эффективный расход топлива, кг/кВт∙ч:

g e = ![]() =

= ![]() = 0,177.

= 0,177.

Индикаторный КПД:

h i = ![]() =

= ![]() = 0,511.

= 0,511.

Эффективный КПД:

hе = hi · hм = 0,511 · 0,93 = 0,475

Погрешность расчета (допустимое отклонение ± 2,5 %):

DPe = ![]() =

= ![]() = 1,587 %.

= 1,587 %.

Dge = ![]() =

= ![]() = - 1,695 %.

= - 1,695 %.

DNe = ![]() =

= ![]() = 1,408 %.

= 1,408 %.

III. Расчет процесса газообмена

0 комментариев