Навигация

Определим секундный массовый расход воздуха через компрессор

9. Определим секундный массовый расход воздуха через компрессор

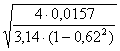

Gk = Gs = ![]() =

= ![]() = 3,11 кг/с

= 3,11 кг/с

Ne = 1648 кВт

ge = 0,177 кг/кВт∙ч

10. Находим суммарную мощность турбин

SNT = SNК = ![]() 543 кВт

543 кВт

Проверим её относительную величину

dТ=![]()

Выбор числа и типа турбокомпрессора.

Исходя из допускаемой производительности одного турбокомпрессора ( не более 4 кг/с) и суммарной производительности турбокомпрессора двигателя Gк = Gs = 0,857 кг/с, принимаем число турбокомпрессоров для 6-ти цилиндрового двигателя с (изобарной) импульсной системой наддува, равное одному.

Задаемся диаметром колеса компрессора с лопаточным диффузором Dк = 350 мм и находим безразмерный коэффициент напора компрессора НК=1,35

1. Вычисляем окружную скорость на периферии колеса компрессора

UК=![]()

2. Выбираем относительную скорость потока на входе в колесо компрессора

сm =0,35 и подсчитываем скорость потока

с=сmuК=0,35*468,9=164,1 м/с

3. Определяем площадь входа в колесо компрессора

FK=G’K/(r0c)

r0=P0106/(RT0)=0.1013∙106/(287∙293)= 1,205 кг/м3 – плотность воздуха перед компрессором

G’k = Gk/i = 3,11/ 1 = 3,11

i = число турбокомпрессоров

FК=3,11/(1,205∙164,1)=0,0157 м2

4. Вычислим диаметр колеса компрессора

DК=а

а=1,9; b=0,62 – коэффициенты конструктивных соотношений

DК=1,9 =0,342 м

=0,342 м

Отличие полученных DК от предварительно принятого составляет:

![]() % и не превышает допустимых 5%

% и не превышает допустимых 5%

5. Частота вращения ротора турбокомпрессора на расчетном режиме

nТ=![]()

В системе одноступенчатого изобарного наддува 8-цилиндрового двигателя типа MAN B&W L21/31 необходимо иметь один турбокомпрессор типа TK 35.

V. Анализ уравновешенности двигателя

Исходные данные

Тип двигателя: четырёхтакный (m = 2) MAN L21/31;

Число цилиндров: i = 8;

Порядок работы цилиндров:

1-3-2-4-8-6-7-5

Порядок выполнения расчётов:

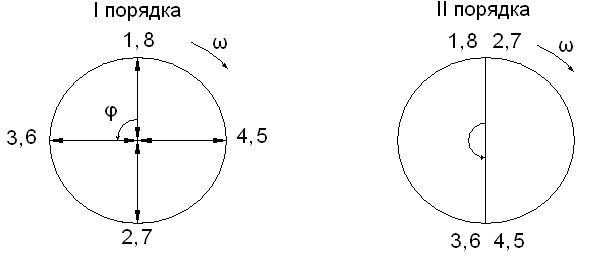

1) Определение угла заклинки звезды I порядка:

![]()

2) Определение угла заклинки звезды II порядка:

![]()

λкшм = 0,23

n = 900 об/мин

![]()

3) Строим звезду Iго и IIго порядка (схемы кривошипа)

Вывод:

Двигатель уравновешен по всем силам инерции вращающихся масс (ΣPjВ = 0), поступательно – движущихся масс Iго и IIго порядка (ΣPjI = 0, ΣPjII = 0), по всем моментам инерции поступательно – движущихся масс Iго и IIго порядка (ΣMjI = 0, ΣMjII = 0) и по моментам инерции вращающихся масс (ΣMjВ = 0)

VI. Узловой вопрос “Топливная аппаратура Судовых ДВС”

6.1 Топливная система

Типовая схема топливной системы судовой дизельной установки, включающей топливоподготовку и подачу топлива к двигателю, представлена на рис. 6-1.

До использования в двигателе топливо должно быть очищено от механических примесей и воды (отстаивание, сепарирование, фильтрация) и подготовлено к подаче (повышение давления для улучшения наполнения ТНВД и подогрев вязкости до 10-12 сСт).

Рис. 6.1. Система топливоподготовки судовой дизельной установки (рекомендации CIMAC – международный Совет по ДВС).

А- отстойная цистерна, В- расходная цистерна, 1- дежурные топливные насосы, 2- Подогреватели (паровые или электрические), 3- Сепараторы,

4- топливоподкачивающие насосы, 5- фильтр авт. Или ручной, 6-расходомер,

7- Циркуляционная или деаэрационная цистерна, 8- топливоподкачивающие насосы, 9- вязкозиметр.

Рассмотренныя схема системы предусматривает использование тяжёлых топлив, как в главном, так и во вспомогательных двигателях, поэтому предусматривается подогрев топлива на всём пути его следования к двигателям, в отстойной, расходной и циркуляционной цистернах, перед сепараторами и непосредственно перед двигателем.

6.2 Основы конструкции топливных насосов

Топливные насосы, обычно называемые топливными насосами высокого давления (ТНВД), выполняют следующие функции:

1. Отмеривание (дозирование) порции подаваемого в цилиндр топлива (величины цикловой подачи) в полном соответствии с заданным режимом работы двигателя.

2. Обеспечение требуемого момента начала подачи топлива (угла опережения) и продолжительности и характеристики впрыска (закона подачи).

3. Сжатие топлива до заданных давлений впрыска.

Цикловая подача – подача топлива за один рабочий цикл.

Регулирование цикловой подачи осуществляется путём:

1. Изменения количества перепускаемого топлива на части хода плунжера с использованием клапанов, открытие и закрытие которых осуществляется специальным приводным механизмом (насосы клапанного типа).

2. Изменение количества перепускаемого топлива на части хода плунжера с использованием в качестве регулирующего самого плунжера (насосы золотникового типа).

В обоих вариантах используются три способа организации подачи топлива:

A. Перепуск излишнего количества топлива осуществляется в конце подачи (насосы с регулированием по концу подачи);

B. Перепуск излишнего количества топлива осуществляется в начале подачи (насосы с регулированием по началу подачи).

C. Перепуск излишнего количества топлива осуществляется в начале и в конце подачи (насос со смешанным регулированием).

Привод плунжеров ТНВД осуществляется от кулачковых шайб, откованных заодно с распределительным или специально кулачковым валиком (двигатели высоко- и среднеоборотные), или закреплённых на валу на шпонках ил шлицевых соединениях, что позволяет их разворачивать или осуществлять замену (двигатели мало- и среднеоборотные).

Исключение составляют топливные насосы с гидроприводом, в которых плунжер приводится под давлением гидромасла.

Профили кулачковых шайб:

Симметричные – применяются в 2-х тактных дизелях, позволят осуществлять реверсирование с одним комплектом шайб, обеспечивающих одинаковые фазы распределения как на переднем, так и на заднем ходах.

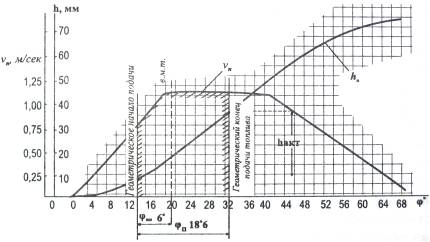

Несимметричные – применяются в 4-х тактных дизелях, позволят осуществлять меньшую продолжительность впрыска топлива при большой скорости плунжера. Для осуществления реверса требуется двойной комплект шайб – переднего и заднего хода. Стандартный профиль топливной шайбы образован дугами окружности и на участке активного хода обеспечивает движение плунжера с линейно увеличивающимися и постоянными скоростями (см. рис. 6.2.1).

Рис. 6.2.1. Кинематика плунжера ТНВД двигателя «Бурмейстер и Вайн» 74VTBF160.

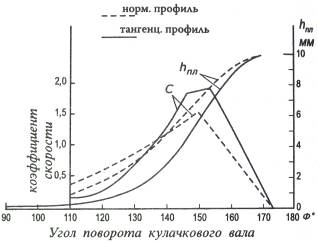

Для достижения более короткой и интенсивной подачи используют тангенциальные кулачки, имеющие более крутой профиль (см. рис. 6.2.2).

Рис. 6.2.2. Сопоставление кривых скорости и хода плунжера при нормальном и тангенциальном профилях кулачковых шайб.

0 комментариев