Навигация

Расчет барабана

1.3. Расчет барабана.

По правилам Госгортехнадзора максимальный допускаемый диаметр барабана определяется по формуле /1/:

Dб dк * е , (1.3.1.)

где dк - диаметр каната, мм;

е - коэффициент, зависящий от типа ПТМ и режима работы, е = 16 (табл. 5 /1/).

Принимем для нашего случая барабан нарезного типа для укладки каната в один слой с наканатной нарезкой для уменьшения износа каната.

Dб = 15 * 16 = 240 мм

В соответствии с ГОСТ 6636-69 назначаем Dб = 240 мм.

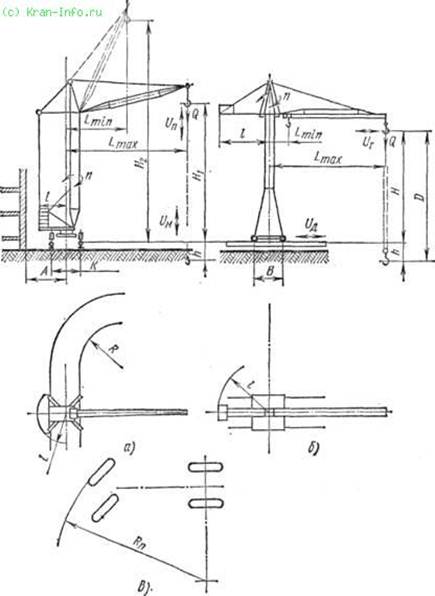

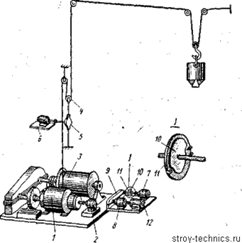

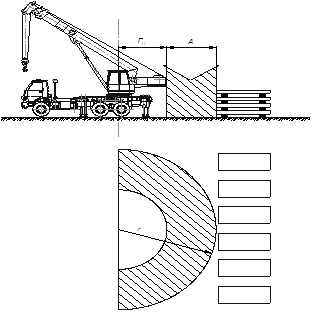

Расчетную схему представляем на рис. 1.3.

Длина нарезанной части барабана определяется по формуле /1/:

l1 = [(H * iп) / ( * Dб) + m] * t , (1.3.2.)

где Н - высота подъема груза, мм;

m - запасное число витков каната для крепления к барабану ( m = 4...6 - для сдвоенного полиспаста);

t - шаг нарезки канавки, мм, t = 17 мм (табл. 10П. /2/).

l1 = [(3000 * 2) / (3,14 * 240) + 5] * 17 = 220 мм

Общая длина барабана определяется по формуле /1/:

Lб = 2 * l1 + 2 * l2 + l0 , (1.3.3.)

где l0 - расстояние между нарезанными частями барабана (l0 = 120...200 мм);

l2 - величина, зависящая от способа крепления каната к барабану (рис 1.3.), определяется по зависимости l2 = 4 * t = 4 * 17 = 68 мм.

Lб = 2 * 220 + 2 * 68 + 130 = 706 мм

Длина оси барабана определяется по условию /1/:

Lоси = Lб + (100...150) мм (1.3.4.)

Lоси = 706+ 120 = 826 мм

Минимальная толщина стенки стального барабана (сталь 35Л) составляет 12...15 мм. Принимаем б = 12 мм.

Строим на расчетной схеме (рис 1.3.) эпюру изгибающих моментов и определяем наибольшее значение Мu .

Мu = S * (l1 + l0)

Мu = 20162 * (0,22 +0,13) = 7056,7 Н*м

Определяем диаметр оси барабана /1/:

где [-1]u - допускаемое напряжение на изгиб при симметричном цикле изменения нагрузки (для стали 5 [-1]u = 45 МПа).

Проверочный расчет оси барабана в опасном сечении определяется по формуле /1/:

u = Мu / (0,1 * d3оси) [-1]u (1.3.6.)

u = 7056,7 / (0,1 * 123) = 40,8 МПа 45 МПа

Условие выполняется, диаметр оси барабана должен быть не менее 12 мм.

1.4. Расчет крюковой подвески.

Подбор крюка производим по грузоподъемности и режиму работы механизма.

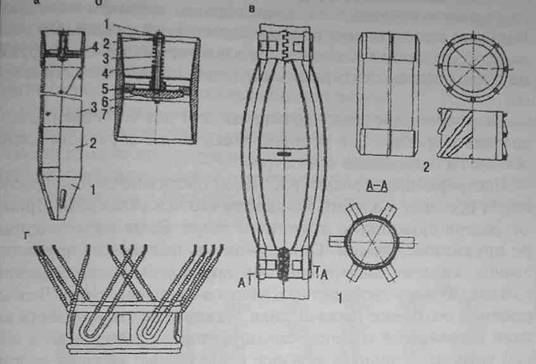

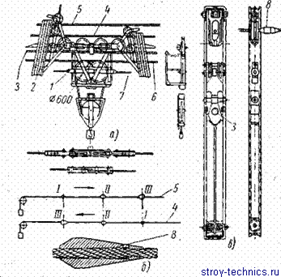

Выбираем заготовку крюка номер 15 (ГОСТ 6627-74) по табл. 14П. /2/, схематично заготовку крюка представляем на рис. 1.4.1.

Необходимые размеры для расчета: d =М52; d1 = 46,59 мм; Р = 5 мм.

Условие прочности по внутреннему диаметру резьбы крюка /1/:

р = (4 * Q * g) / ( * d12) [р], (1.4.1.)

где d1 - внутренний диаметр резьбы хвостовика, мм;

[р] - допускаемое напряжение на растяжение, МПа, [р] = 50 МПа;

Q - грузоподъемность крана, кг.

р = (4 * 8000 * 9,8) / (3,14 * (46,59)2) = 46 МПа 50 МПа

Условие выполняется.

Резьба хвостовика проверяется по удельному давлению смятия по условию /1/:

где Н - высота гайки, мм; принимается Н = 10 * Р;

Р - шаг резьбы, мм;

[q] - допускаемое удельное давление, МПа; [q] = 15...20 МПа.

Условие выполняется.

Определяются размеры блоков подвески также как диаметр барабана.

Dбл = 240 мм по ГОСТ 6636-39.

Диаметр уравнительного блока составляет (0,6...0,8) * Dбл .

Dу.бл = 0,6 * 240 = 144 мм

Для расчета траверсы необходимо назначить ее длину, т.е. расстояние Lт между местами действия опорных реакций. Определяем размеры траверсы при укороченной подвеске при двух блоках (рис. 1.4.2.).

Длина траверсы (Lт) определяется по формуле /1/:

Lт = lст + Dп + (20...25) мм (1.4.3.)

где lст - длина ступицы блока, мм (lст = 30...60 мм);

Dп - диаметр упорного шарикоподшипника под гайку крюка, мм.

Выбираем подшипник 8205Н ГОСТ 7872-89:

d =25 мм; D = 47 мм; H = 15 мм; Cr = 28 кН; Cor = 42,5 кН.

Lт = 40 + 47 + 23 = 110 мм

Ширина траверсы (Вт) определяется по формуле /1/:

Вт = Dп + (10...15) мм, (1.4.4.)

Вт = 47 + 13 = 60 мм

Высоту траверсы h определяют из уравнения /1/:

где d0 - диаметр отверстия в траверсе для прохождения крюка, мм; принимают d0 = d1 + 3 мм;

[u’] - допускаемое напряжение материала траверсы на изгиб, МПа; для стали 5 [u’] = 60 МПа.

Диаметр цапфы траверсы определяем конструктивно для размещения подшипников качения, на которых устанавливаем блоки крюковой подвески.

2. Силовой расчет привода.

2.1. Определение мощности двигателя и передаточного

числа механизма подъема груза.

Статическая мощность электродвигателя определяется по формуле /1/:

Nдв.ст. = (Q * g * vгр) / (1000 * м), (2.1.1.)

где Q’ - масса груза и крюковой подвески, кг;

vcp - скорость подъема груза, м/с;

м - ориентировочное значение КПД механизма подъема груза (м = 0,80...0,85).

Nдв.ст. = (8180 * 9,8 * 0,08) / (1000 * 0,8) = 8 кВт

По табл. 4П. /2/ выбираем электродвигатель крановый МТКН 311-8 с короткозамкнутым ротором.

Техническая характеристика: мощность N = 9 кВт; частота вращения n = 670 об/мин.; пусковой момент Мпуск = 320 Н*м; маховой момент ротора GDр2 = 1,10 кг* м2; режим работы ПВ = 15%.

Частоту вращения барабана при подъеме груза с заданной скоростью определяют по формуле /1/:

nб = (vгр * iп) / ( * Dб) (2.1.2.)

nб = (5 * 2) / (3,14 * 0,3) = 10,6 об/мин

Общее передаточное число механизма составляет /1/:

uм = nдв / nб (2.1.3.)

uм = 670 / 10,6 = 63,2

Так как uм > 50, то необходимо выбрать схему механизма подъема, содержащую двухступенчатый цилиндрический закрытый редуктор и дополнительную открытую зубчатую передачу.

Назначаем uред = 28, uз.п. = 2,26.

Передаточное число быстроходной ступени (uб) определяется по формуле /1/:

uб = 1,25 * uред (2.1.4.)

uб = 1,25 * 28 = 6,6

Передаточное число тихоходной ступени (uт) определяется по формуле /1/:

uт = uред / uб (2.1.5.)

uт = 28 / 6,6 = 4,2

Определяем частоты вращения элементов привода по формулам /1/:

n1 = nдв

n2 = n1 / uб (2.1.6.)

n3 = n2

n4 = n3 / uт

n1 = 670 об/мин.

n2 = n3 = 670 / 6,6 = 101,5 об/мин.

n4 = 101,5 / 4,2 = 24,2 об/мин.

Определяем крутящие моменты на элемент привода.

Крутящий момент двигателя /1/:

Тдв = (Nдв * 103 * 30) / ( * nдв) (2.1.7.)

Тдв = (9 * 103 * 30) / (3,14 * 670) = 128 Н*м

При установке муфты крутящий момент на быстроходном валу:

Т1 = Тдв * м , (2.1.8.)

где м - КПД соединительной муфты (м = 0,98).

Т1 = 128 * 0,98 = 125,44 Н*м

Крутящий момент на тихоходном валу:

Т2 = Т1 * uб * 12 = 125,44 * 6,6 * 0,97 = 803 Н*м

Т3 = Т2 * м = 803 * 0,98 = 795 Н*м

Т4 = Т3 * uт * 34 = 795 * 4,2 * 0,97 = 3238,83 Н*м

Общий КПД редуктора определяется по формуле:

0 = 12 * 34 * пm , (2.1.9.)

где 12 , 34 - КПД зубчатых передач;

п - КПД подшипников;

m - число пар подшипников.

0 = 0,97 * 0,97 * 0,993 = 0,91

Похожие работы

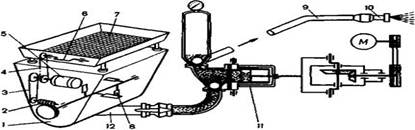

... (рис 2, в), через которое из кривошипной камеры в цилиндр поступает свежий заряд топливовоздушной смеси. В дальнейшем все эти процессы повторяются в такой же последовательности. 3.2 Промышленные тракторы, используемые в строительстве Промышленные тракторы используются для разработки тяжелых грунтов, когда имеет место ударное взаимодействие орудия с грунтом. И тем не менее на ближайшие годы ...

... и противовыбросового оборудования буровых установок используют манометры с поршневыми средоразделителями, отделяющими буровой раствор от гидравлической жидкости в манометре. Измерение расхода бурового раствора на входе в бурильную колонну производят наиболее точно с помощью электромагнитных датчиков расхода или по числу двойных ходов буровых насосов. В электромагнитном датчике расхода буровой ...

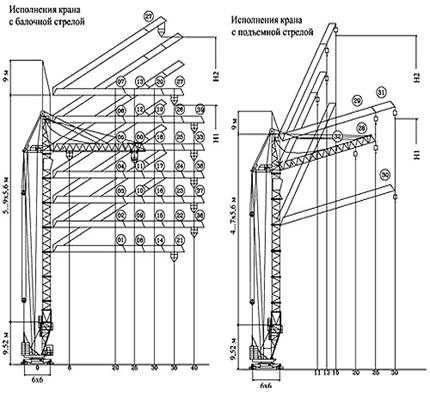

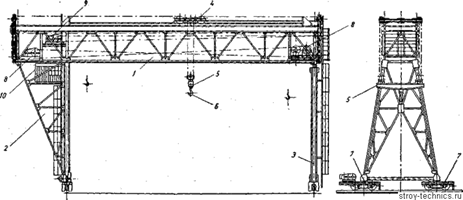

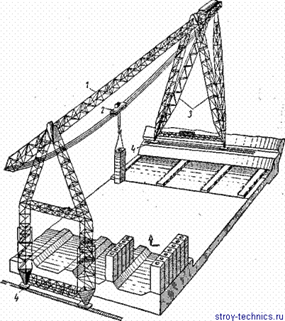

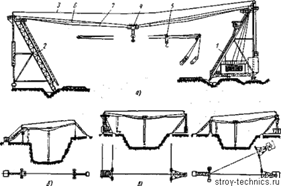

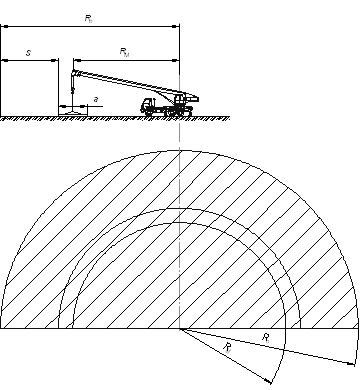

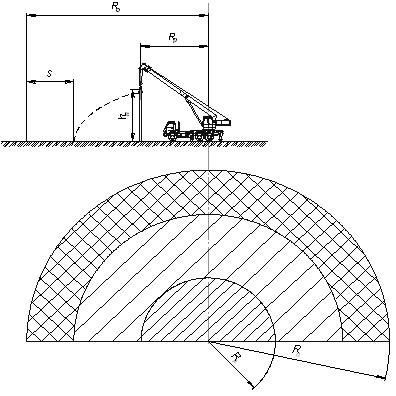

Длина консолей для кранов консольного типа принимается в пределах 0,25—0,35 пролета. Скорость подъема груза составляет 8—32 м/мин. Скорость передвижения грузовых тележек— до 40 м/мин и скорость передвижения крана до 100 м/мин. Высота подъема груза — в пределах 4—25 м в зависимости от габаритов грузов. Рельсы подкрановых путей укладываются строго горизонтально на полушпалах с шагом 0,5 м и должны ...

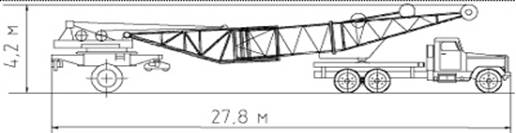

... ограждена из-за возможности нанесения им вреда перемещаемыми грузами и разрушающимися конструкциями. Оценка эргономических характеристик условий труда крановщика при эксплуатации автомобильного крана Эргономические условия труда определяются совокупностью психофизиологических факторов, возникающих в процессе трудовой деятельности. Психофизиологические опасные и вредные производственные ...

0 комментариев