Навигация

Расчет опорных нагрузок и опорно-поворотных узлов крана

3.2. Расчет опорных нагрузок и опорно-поворотных узлов крана.

Так как грузоподъемность крана у нас больше 2 т, то колонну необходимо вылить из стали, сварной из ферм или сконструированной из бесшовной толстостенной трубы.

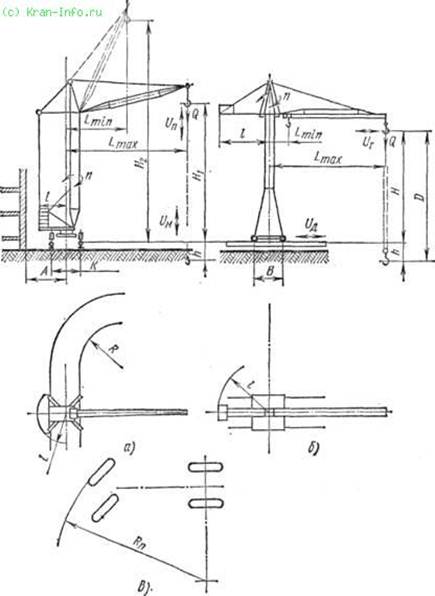

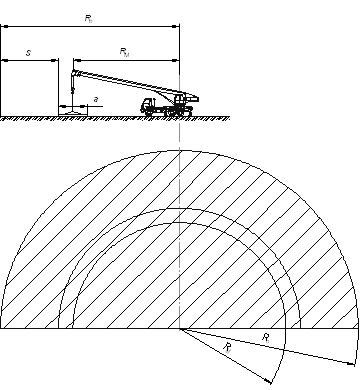

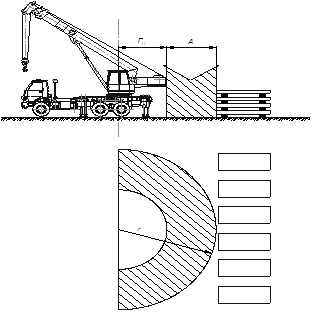

Под действием на полноповоротный кран внешних сил (рис.3.1.1.) в его опорах возникают вертикальные и горизонтальные реакции.

Вертикальная нагрузка (V, кН) равна полному весу поворотной части крана с грузом /4/:

V = Q * g + Gстр + Gпод + Gпл + Gпов + Gпр (3.2.1.)

V = 8 * 9,8 + 2,5 + 15,68 + 28,2 + 7,84 + 72 = 204,6 кН

Расчетная высота колонны - расстояние (h, м) между верхней и нижней опорами колонны; ее выбирают из условия /4/:

h = min {3; 0,5 * L} (3.2.2.)

h = 0,5 * 2,5 = 1,25 м

Горизонтальная реакция (Н, кН) в верхней и нижней опорах крана составляет /4/:

Н= (Q*L*g + Gстр*lстр - Gпр*lпр - Gпл*lпл - Gпод*lпод - Gпов*lпов) / h (3.1.6.)

Н= (8*2,5*9,8+2,5*1,5-72*1-28,2*0,5-15,68*0,75-7,84*0,5)/1,25 = 78,4 кН

Диаметр сплошной колонны в опасном сечении (D, мм) из расчета на изгиб определяют по формуле /4/:

где [u]к - допускаемое напряжение на изгиб для материала колонны; для сталей марок Ст4 и Ст5 [u]к = 110 МПа.

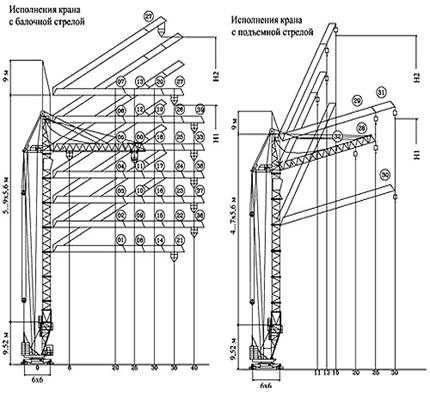

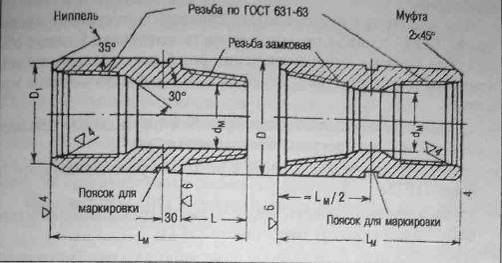

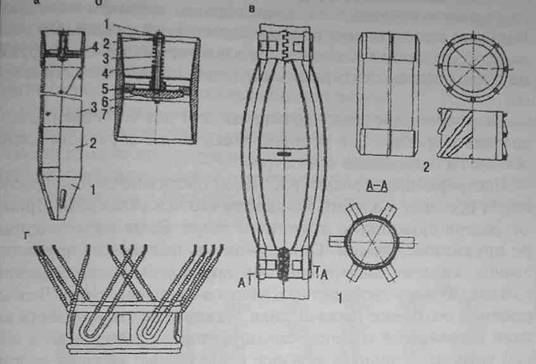

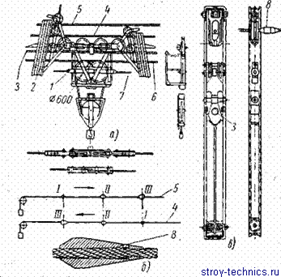

Верхнюю траверсу крана (рис. 3.2.1.) с гнездом для подшипников колонны изготовляют кованной из стали марки Ст4 или Ст5.

Ориентировочную длину траверсы (lтр , мм) определяем по эмпирической формуле /4/:

lтр = 150 * L (3.2.5.)

Верхняя траверса полноповоротного крана.

Рис. 3.2.2.

lтр = 150 * 2,5 = 375 мм

Длину плеча шипа траверсы (аш.тр.) принимаем равной аш.тр. = 15 мм.

Шипы траверсы работают на изгиб от нагрузок V/2 и Н/2, тогда изгибающий момент (Миз , Н*мм) составит /4/:

Диаметр шипа траверсы (dш.тр. , мм) принимают по условию /4/:

где [из] - 110 МПа - допускаемое напряжение на изгиб для стали марки Ст5.

Полученный диаметр округляем до ближайшей большей величины из ряда: ...40, 45, 50, 56, 63, 71, 80, 90...

Принимаем диаметр шипа траверсы dш.тр. = 56 мм.

Шипы траверсы проверяем на смятие их поверхностей соприкосновения с элементами металлоконструкции, на которые они опираются, по условию /4/:

где - толщина листа для установки траверсы ( = 20...25 мм);

[см] - 140 МПа - допускаемое напряжение смятия для стали марки Ст5.

Условие на смятие выполняется.

Толщину стенки поперечного сечения траверсы (а, мм) принимаем равной а = (0,4...0,6) * dш.тр. = 0,5 * 56 = 28 мм.

Находим размеры опасного сечения верхней траверсы крана, для этого принимаем колонну на подшипниках качения.

Для верхнего опорного узла (рис. .3.2.1.) в зависимости от расчетной вертикальной силы, равной 1,25*V, подбираем упорный подшипник средней серии по условию 1,25*V С0 .

1,25 * V = 1,25 * 204,6 = 255,75 кН

По табл.2. /4/ выбираем подшипник 8314 (ГОСТ 6874-75), так как удовлетворяет нашему условию.

Размеры подшипника: d = 70 мм; D = 125 мм; Н = 40 мм; h = 12 мм; статическая грузоподъемность С0 = 292 кН; динамическая грузоподъемность С = 133 кН.

Величину внутреннего диаметра (dрад , мм) радиального самоустанавливающего подшипника определяют по соотношению /4/:

dрад = dуп + (15...20), (3.2.9.)

где dуп - диаметр внутренний упорного подшипника, мм.

dрад = 70 + 15 = 85 мм

Затем по условию 1,25 * Н С0 подбираем шариковый или роликовый двухрядный сферический подшипник для восприятия горизонтальной нагрузки.

1,25 * Н = 1,25 * 78,4 = 98 кН

По табл.4. /4/ выбираем роликоподшипник радиальный сферический двухрядный 3517 (ГОСТ 5721-75), так как он удовлетворяет нашему условию.

Размеры подшипника: d = 85 мм; D = 150 мм; В = 36 мм; статическая грузоподъемность С0 = 133 кН; динамическая грузоподъемность С = 108 кН.

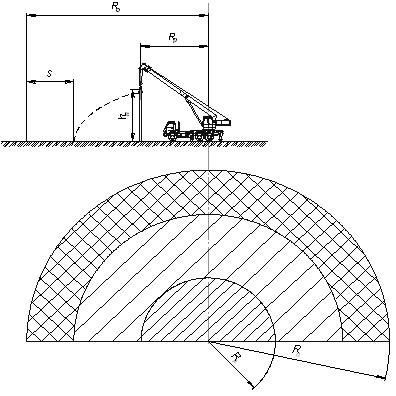

Размеры опасного поперечного сечения траверсы (рис. 3.2.3.) при этом составляют: диаметр отверстия в траверсе Dотв = Dрад , ширина опасного сечения bтр = Dотв + 2 * а, высота траверсы hтр = 1,5 * Dрад .

Dотв = Dрад = 150 мм

bтр = Dотв + 2 * а = 150 + 2 * 28 = 206 мм

hтр = 1,5 * Dрад = 1,5 * 150 = 240 мм

Расчет траверсы на прочность.

Траверсу крана рассчитывают на изгиб от сил V и Н в опасном сечении (рис. 3.2.3.).

Изгибающие моменты (Миз , Н*мм) в опасном сечении, т.е. посередине траверсы, определяют по формулам:

момент в вертикальной плоскости /4/:

Миз.в. = (103 * V * (lтр + aш.тр.)) / 4 (3.2.10.)

момент в горизонтальной плоскости /4/:

Миз.г. = (103 * Н * (lтр + aш.тр.)) / 4 (3.2.11.)

Миз.в. = (103 * 204,6 * (375 + 15)) / 4 = 19948,5 кН*мм

Миз.г. = (103 * 78,4 * (375 + 15)) / 4 = 7644 кН*мм

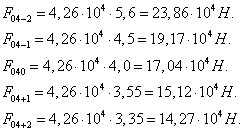

Схема опасного поперечного сечения траверсы.

Рис. 3.2.3.

Пренебрегая в запас надежности расчета площадью средней частью (bтр - 2 * а) поперечного сечения, получаем для него значения моментов сопротивления (W, мм):

относительно горизонтальной центральной оси Х-Х /4/:

Wх = (а * hтр2) / 3 (3.2.12.)

относительно вертикальной центральной оси Y-Y /4/:

Wy = [a* (4 * а2 - 6 * a - bтр + 3 * bтр2) * hтр] / (3 * bтр) (3.2.13.)

Wх = (28 * 2402) / 3 = 537600 мм3

Wy = [28* (4 * 282 - 6 * 28 - 206 + 3 * 2062) * 240] / (3 * 206) = 1042100 мм3

Максимальное напряжение от изгиба в опасном сечении траверсы не должно превышать допускаемого, т.е. должно выполняться условие /4/:

из = Миз.в. / Wх + Миз.г. / Wу [из] (3.2.14.)

из = 19948500 / 537600 + 7644000 / 1042100 = 44 МПа [из] = 110 МПа

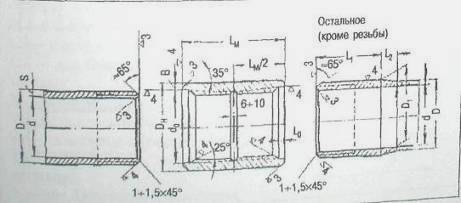

Нижний опорный узел полноповоротного крана.

Нижняя опора крана (рис. 3.2.2.) состоит из группы роликов, укрепленных на поворотной части крана и имеющих цилиндрическую или бочкообразную форму. Для регулирования зазоров ролики ставят на эксцентричные поворотные втулки.

Колонна в месте обкатки роликов имеет приваренное и обточенное кольцо, диаметр которого несколько больше, чем расчетный диаметр колонны (D), принимаем D0 = D + (20...25) = 207 + 23 = 230 мм.

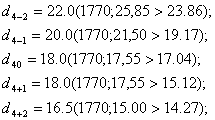

Определяем конструктивные размеры.

Диаметр ролика определяется по соотношению /4/:

dр = (0,4...0,5) * D0 (3.2.15.)

dр =0,5 * 230 = 115 мм

Диаметр оси ролика определяется по соотношению /4/:

d0 = (0,25...0,35) * dр (3.2.16.)

d0 =0,32 * 115 = 37 мм

Длина оси ролика l0 dр =115 мм.

Угол между работающими в паре роликами 1 = 50...600, принимаем 1 = 600.

Радиус рабочей контактной поверхности роликов /4/:

r = (2,0...2,5) * dр (3.2.17.)

r = 2 * 115 = 230 мм

Ширина рабочей части ролика определяется по формуле /4/:

bp = 1,5 * d0 (3.2.18.)

bp = 1,5 * 37 = 55,5 мм

Ось ролика изготовляется из стали марки 45.

Диаметр оси можно определить из расчета на изгиб.

На рис. 3.2.2. видно, что cos (1/2) = Н / (2 * N), откуда сила, передаваемая каждым из роликов на колонну определяется по формуле /4/:

N = (103 * Н) / (2 * cos (1/2)) (3.2.19.)

N = (103 * 78,4) / (2 * cos (60/2)) = 45264 Н

Ось ролика рассматривают как балку на двух опорах, нагруженную равномерно распределенной по длине N.

Принимают l1 = l0 - 12 мм = 115 - 12 = 103 мм (при толщине листа 1 = 12 мм), тогда изгибающий ось ролика момент будет определяться по формуле /4/:

Миз = (N / 2) / (l0 / 2 - l1 / 2) (3.2.20.)

Миз = (45264 / 2) / (115 / 2 - 103 / 2) = 718566 Н*мм

Диаметр оси ролика определяется по формуле /4/:

где [из] = 140 МПа - допускаемое напряжение для стали марки 45.

Проверяем ось ролика на удельное давление по условию /4/:

q = N / (d0 * l1) [q], (3.2.22.)

где [q] = 12 МПа - допускаемое удельное давление с учетом малых скоростей скольжения.

q = 45264 / (37 * 103) = 11,9 МПа [q] = 12 МПа

Условие выполняется.

Для приближенных расчетов рабочей поверхности роликов можно применить расчет по среднему условному давлению между роликом и колонной /4/:

р = N / (dр * bр) [р], (3.2.23.)

где [р] = 13 МПа - допустимое давление при твердости контактных поверхностей не менее НВ 200.

р = 45264 / (115 * 55,5) = 7 МПа [р] = 13 МПа

Прочность рабочих поверхностей ролика и обода колонны проверяют на эффективные напряжения смятия (эф , МПа), которые при точечном контакте и расчете по методу профессора В.С. Ковальского должны отвечать условию /4/:

где К - коэффициент зависящий от вылета стрелы, определяется по формуле /4/:

где - отношение вылетов стрелы, причем в числителе - меньший, а в знаменателе - больший из радиусов 0,5 * D0 = 0,5 * 230 = 0,115 м и r = 0,23 м.

Кf - коэффициент, учитывающий влияние силы трения (для режима работы - легкий Кf = 1,0);

Е - приведенный модуль упругости для стали (Е = 0,211 МПа);

F = 1,1 * N = 1,1 * 45264 = 49790 Н - приведенная расчетная нагрузка;

[эф] - допускаемые эффективные напряжения, для стали марки 45 [эф] = 690 МПа.

Определяем эффективные напряжения смятия по формуле 3.2.24.:

Условие на эффективные напряжения выполняется.

Похожие работы

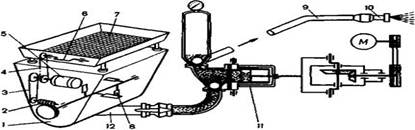

... (рис 2, в), через которое из кривошипной камеры в цилиндр поступает свежий заряд топливовоздушной смеси. В дальнейшем все эти процессы повторяются в такой же последовательности. 3.2 Промышленные тракторы, используемые в строительстве Промышленные тракторы используются для разработки тяжелых грунтов, когда имеет место ударное взаимодействие орудия с грунтом. И тем не менее на ближайшие годы ...

... и противовыбросового оборудования буровых установок используют манометры с поршневыми средоразделителями, отделяющими буровой раствор от гидравлической жидкости в манометре. Измерение расхода бурового раствора на входе в бурильную колонну производят наиболее точно с помощью электромагнитных датчиков расхода или по числу двойных ходов буровых насосов. В электромагнитном датчике расхода буровой ...

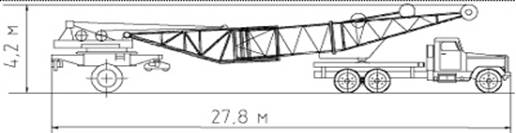

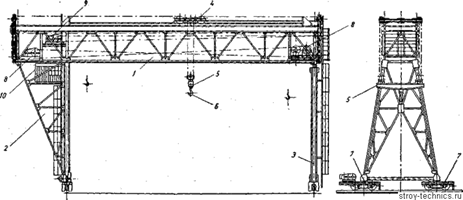

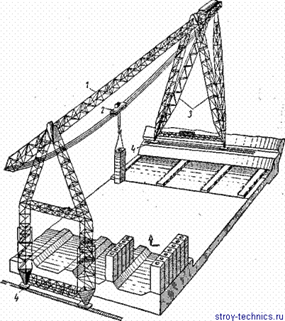

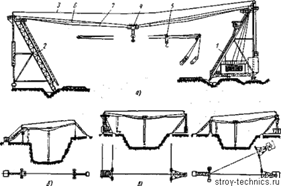

Длина консолей для кранов консольного типа принимается в пределах 0,25—0,35 пролета. Скорость подъема груза составляет 8—32 м/мин. Скорость передвижения грузовых тележек— до 40 м/мин и скорость передвижения крана до 100 м/мин. Высота подъема груза — в пределах 4—25 м в зависимости от габаритов грузов. Рельсы подкрановых путей укладываются строго горизонтально на полушпалах с шагом 0,5 м и должны ...

... ограждена из-за возможности нанесения им вреда перемещаемыми грузами и разрушающимися конструкциями. Оценка эргономических характеристик условий труда крановщика при эксплуатации автомобильного крана Эргономические условия труда определяются совокупностью психофизиологических факторов, возникающих в процессе трудовой деятельности. Психофизиологические опасные и вредные производственные ...

0 комментариев