Навигация

Расчет тихоходной ступени

2.2.2. Расчет тихоходной ступени.

Коэффициент относительной ширины зубчатого венца ba = 0,315...0,4; принимаем ba = 0,35.

Определяем коэффициент ширины венца по делительному диаметру шестерни по формуле 2.2.1.5.:

bd = 0,5 * (4,2 + 1) * 0,35 = 0,91

Коэффициент неравномерности распределения нагрузки по длине контактной линии в зависимости от bd по графику на рис. 12.18. /8/, Кн = 1,05.

Межосевое расстояние определяем по формуле 2.2.1.6.:

Определяем ширину зубчатого венца колеса по формуле 2.2.1.7.:

bW4 = 0,35 * 228 = 79,8 мм, уточняем по ГОСТ 6636-69 bW4 = 80 мм.

ширина венца шестерни bW3 = 80 + 5 = 85 мм.

Определяем модуль в нормальном сечении по формуле 2.2.1.8.:

mn = 0,02 * 228 = 4,56; принимаем mn = 4,5 мм.

cos = 1, т.к. передача прямозубая.

Суммарное число зубьев колеса определяем по формуле 2.2.1.9.:

Z = (2 * 228 * 1) / 4,5 = 101

Определяем число зубьев шестерни по формуле 2.2.1.11.:

Z3 = 101 / (4,2 + 1) = 19 ; Z3 = 19 16

Определяем число зубьев колеса по формуле 2.2.1.12.:

Z4 = 101 - 19 = 82

Определяем диаметры делительных окружностей зубчатых колес.

Диаметр шестерни определяем по формуле 2.2.1.13.:

d3 = (4,5 * 19) / 1 = 85,5 мм

Диаметр колеса определяем по формуле 2.2.1.14.:

d4 = (4,5 * 82) / 1 = 369 мм

Определяем диаметры окружностей вершин зубьев по формулам 2.2.1.15:

dа3 = 85,5 + 2 * 4,5 = 94,5 мм

dа4 = 369 + 2 * 4,5 = 378 мм

Определяем диаметры окружностей впадин зубьев по формулам 2.2.1.16:

df3 = 85,5 - 2,5 * 4,5 = 74,25 мм

df4 = 369 - 2,5 * 4,5 = 357,75 мм

Определяем коэффициент, учитывающий влияние суммарной длины контактной линии по формуле /8/:

Z = (4 - Е) / 3 , (2.2.2.1.)

где Е - коэффициент торцевого перекрытия, определяется по формуле 2.2.1.18.:

Е = [1,88 - 3,2 * (1 / 19 +1 / 82)] * 1 = 1,67

Z = (4 - 1,67) / 3 =0,88

Окружная сила в зацеплении определяется по формуле:

Ft = (2 * T3) / d3 (2.2.2.2.)

Ft = (2 * 795) / 0,0855 = 18596,5 Н

ZH = 1,77 * cos = 1,77 * 1 = 1,77

Определяем значение контактных напряжений по формуле 2.2.1.17.:

Для определения твердости рабочих поверхностей зубьев принимаем н = [н].

Допускаемые контактные напряжения при н = 600...1000 МПа определяются по формуле /8/:

[н] = (17 * HRC + 200) / 1,2 * KHL (2.2.2.3.)

Из формулы 2.2.2.3. твердость поверхности зубьев:

HRC = (1,1 * [н] - 200) / 17 = (1,1 * 850 - 200) / 17 = 43,2

По табл. 2.2. /6/ выбираем для изготовления колес сталь 40Х, термообработка - закалка Т.В.Ч. сквозная, твердость зубьев 45...55 HRC.

Выполняем проверочный расчет передачи по напряжениям изгиба по формуле 2.2.1.21.:

F = YF * Y * Y * (Ft * KF) / (bw * mn) [F]

Коэффициент, учитывающий влияние угла наклона зубьев (Y) определяем по формуле 2.2.1.24:

Y =1

Число зубьев эквивалентного колеса определяем по формуле 2.2.1.23.; cos = 1, т.к. передача прямозубая:

для шестерни ZV3 = 19 / 1 = 19 YF3 = 4,07 (по рис. 2.23. /6/)

для колеса ZV4 = 82 / 1 = 82 YF4 = 3,6 (по рис. 2.23. /6/)

Коэффициент, учитывающий перекрытие зубьев определяем по формуле 2.2.1.25.:

Y = 1 / 1,67 = 0,6

Значение коэффициента нагрузки КF = 1,3...1,5; КF = 1,3.

По табл. 2.2. /6/ для стали 40Х подвергаемой закалке определяем предел выносливости для шестерни и колеса [F0] = 550 МПа, коэффициент запаса прочности SF = 1,7.

Определяем допускаемые напряжения изгиба по формуле 2.2.1.22.:

[F3] = [F4] = (550 / 1,7) * 1 = 323,5 МПа

Напряжение изгиба для шестерни:

F3 = 4,07 * 1 * 0,6 * (18596,5 * 1,3)/(80 * 4,5) = 164 МПа 323,5 МПа

Напряжение изгиба для колеса по формуле 2.2.1. 26:

F4 = 164 * (3,6 / 4,07) = 145 МПа 323,5 МПа

Условие прочности на изгиб выполняется.

Определяем силы в зацеплении:

Ft3 = - Ft4 = (2 * T3) / d3 = (2 * T4) / d4 (2.2.2.4.)

FR3 = - FR3 = Ft * (tg / cos) (2.2.2.5.)

Ft3 = - Ft4 = (2 * 795) / 85,5 = 18596,5 Н

FR3 = - FR4 = 18596,5 * (0,364 / 1) = 6769 Н

Fа1 = - Fа2 = 3842 * 0,197 = 756,9 Н

2.3. Расчет дополнительной открытой зубчатой передачи.

uз.п. = 2,26 - передаточное число дополнительной открытой зубчатой передачи.

1) Назначаем материал: для шестерни выбираем сталь марки 45Л (нормализация, НВ1 = 153...179, НВ1 ср = 166), для колеса - сталь марки 25Л ( нормализация, НВ2 = 124...151, НВ2 ср = 137,5).

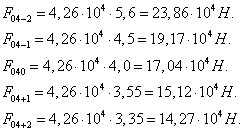

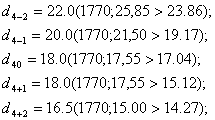

2) Определяем модуль зацепления из условия прочности зубьев на изгиб по формуле /4/:

где Мш. экв. - эквивалентный вращающий момент на валу шестерни, Н*м;

Z1 - число зубьев шестерни, принимаем Z1 = 17;

bd - коэффициент ширины колеса, принимают bd = 0,4...0,6, при консольном расположении шестерни относительно опор и твердости зубьев колеса НВ2 < 350;

КF - коэффициент, учитывающий распределение нагрузки по ширине венца, принимают КF = 1,25...1,35;

YF - коэффициент формы зуба, принимаем YF = 4,26 по таблице в /4/.

Мш. экв. = Мк. экв. / (uз.п. * з.п.),

где Мк. экв. - эквивалентный вращающий момент на валу колеса;

uз.п. - передаточное число открытой зубчатой передачи;

з.п. - КПД открытой зубчатой передачи (з.п. = 0,95).

Мш. экв. = 7983,7 / (2,26 * 0,95) = 3718,5 Н*м

[F] - допускаемое напряжение на изгиб, МПа.

[F] = (F limb * KFL * KFC) / SF ,

где F limb - предел выносливости зубьев при изгибе, соответствующий базовому числу циклов напряжения, МПа. Для выбранной марки стали F limb = 1,8 * НВ (расчет ведут по средней твердости).

Средняя твердость НВ = (НВ1 +НВ2) / 2 = (166 + 137,5) / 2 = 151,75

F limb = 1,8 * 151,75 = 273,15

SF - коэффициент безопасности, принимают SF = 1,75...2,30; принимаем SF = 2;

КFL - коэффициент долговечности, принимают КFL = 1;

КFC - коэффициент, учитывающий влияние двухстороннего приложения нагрузки, для нереверсивных передач КFC = 1.

[F] = (273,75 * 1 * 1) / 2 = 136,9 МПа

По СТ СЭВ 310-76 полученное значение модуля зацепления округляем до ближайшего стандартного значения по табл. 8. /4/; m = 14 мм.

3) Расчет геометрических размеров шестерни и колеса:

делительные размеры:

d1 = m * z1 ; d2 = m * z2 = m * z2 * uз.п. (2.3.4.)

d1 = 14 * 17 = 238 мм

d2 = 14 * 17 * 2,26 = 538 мм

диаметры вершин зубьев /4/:

dа1 = d1 + 2 * m; dа2 = d2 + 2 * m (2.3.5.)

dа1 = 238 + 2 * 14 = 266 мм

dа2 = 538 + 2 * 14 = 566 мм

диаметры впадин зубьев /4/:

df1 = d1 - 2,5 * m; df2 = d2 - 2,5 * m (2.3.6.)

df1 = 238 - 2,5 * 14 = 203 мм

df2 = 538 - 2,5 * 14 = 503 мм

ширина венца колеса и шестерни /4/:

b2 = bd * d1 ; b1 = b2 + (2...5) мм (2.3.7.)

b2 = 0,5 * 238 = 119 мм

b1 = 119 + 3 = 122 мм

межосевое расстояние определяется по формуле /4/:

aw = 0,5 * (d1 + d2) (2.3.8.)

aw = 0,5 * (238 + 538) = 388 мм

4) Окружная скорость определяется по формуле /4/:

v = ( * d1 * nш) / (60 * 1000), (2.3.9.)

где nш - частота вращения шестерни, об/мин (nш = nдв = 670 об/мин).

v = (3,14 * 238 * 670) / (60 * 1000) = 8,3 м/с

Назначаем 8-ю степень точности изготовления.

5) Проверочный расчет на изгибную прочность из основания зубьев шестерни выполняем по условию /4/:

где KFV - коэффициент, учитывающий динамическую нагрузку; по табл.2.7. /7/ KFV = 1,78 при v = 8 м/с и НВ 350.

6) Определяем внутренние диаметры ступиц:

для шестерни:

где [кр] = 15...20 МПа - допускаемое напряжение кручения.

для колеса:

Наружные диаметры ступиц у торца для стальных колес определяются по формуле /4/:

dст = 1,6 * dв (2.3.13.)

для шестерни dст = 1,6 * 98 = 156,8 мм

для колеса dст = 1,6 * 126 = 201,6 мм

Длина ступиц определяется по формуле /4/:

lст = 1,2 * dв (2.3.14.)

для шестерни lст = 1,2 * 98 = 117,6 мм

для колеса lст = 1,2 * 126 = 151 мм

Толщина обода колеса определяется по формуле /4/:

D2 = 2,5 * m (2.3.15)

D2 = 2,5 * 14 = 25 мм

Толщина диска колеса определяется по формуле /4/:

С = 3 * m (2.3.16.)

С = 3 * 14 = 41 мм

2.4. Расчет валов редуктора.

2.4.1. Определение расстояний между деталями передач.

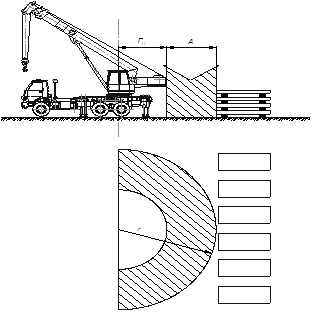

Расстояния между деталями передач определяем по расчетной схеме 2.4.1.

Расстояния между внешними поверхностями деталей передач определяется по соотношению:

L = d1 + d2 / 2 + d3 / 2 + d4 (2.4.1.1.)

L = 65,3 + 359,2 / 2 + 85,5 / 2 + 369 = 656 мм

Расстояние между вращающимися колесами и внутренними стенками редуктора определяется по формуле:

а = L + 3 (2.4.1.2.)

а = 656 + 3 = 12 мм

Расстояние между дном корпуса и поверхностью колес определяется из соотношения b0 4 * а.

b0 48 мм

Расстояние между торцевыми поверхностями колес принимаем с = = (0,3...0,5) * а

с = 0,5 * 12 = 6 мм

Расстояние между деталями передач.

Похожие работы

... (рис 2, в), через которое из кривошипной камеры в цилиндр поступает свежий заряд топливовоздушной смеси. В дальнейшем все эти процессы повторяются в такой же последовательности. 3.2 Промышленные тракторы, используемые в строительстве Промышленные тракторы используются для разработки тяжелых грунтов, когда имеет место ударное взаимодействие орудия с грунтом. И тем не менее на ближайшие годы ...

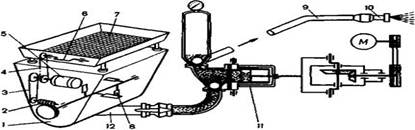

... и противовыбросового оборудования буровых установок используют манометры с поршневыми средоразделителями, отделяющими буровой раствор от гидравлической жидкости в манометре. Измерение расхода бурового раствора на входе в бурильную колонну производят наиболее точно с помощью электромагнитных датчиков расхода или по числу двойных ходов буровых насосов. В электромагнитном датчике расхода буровой ...

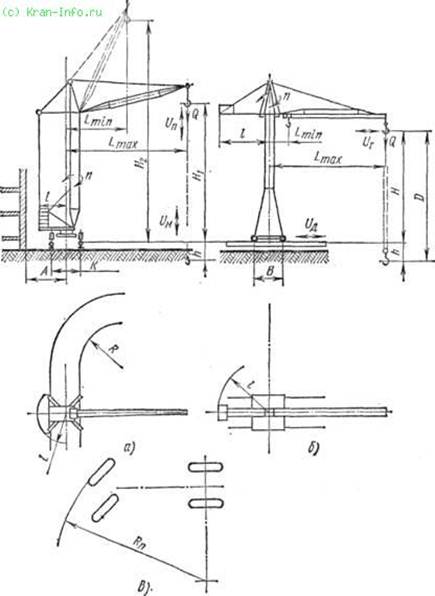

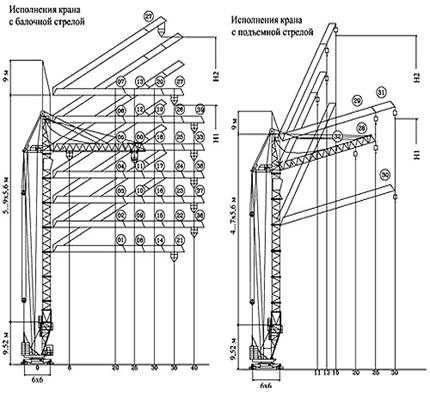

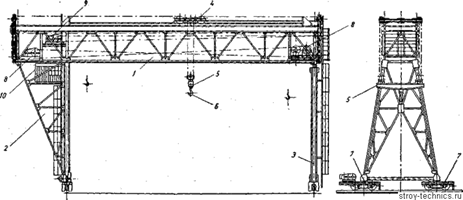

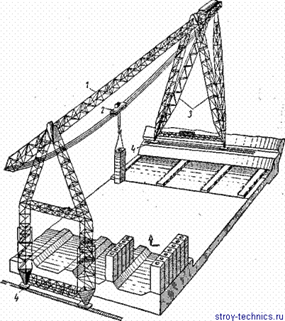

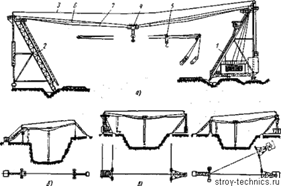

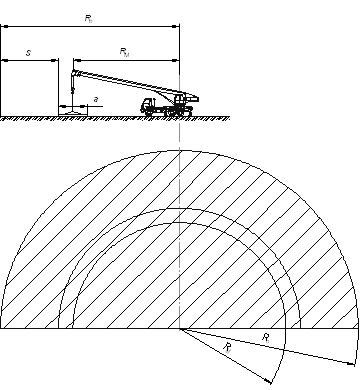

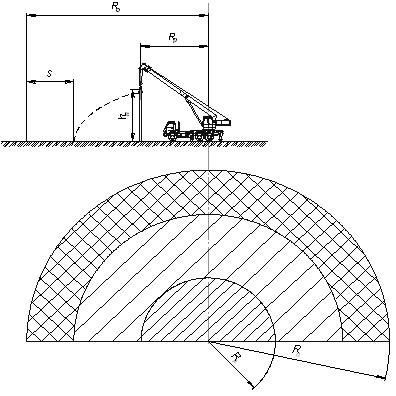

Длина консолей для кранов консольного типа принимается в пределах 0,25—0,35 пролета. Скорость подъема груза составляет 8—32 м/мин. Скорость передвижения грузовых тележек— до 40 м/мин и скорость передвижения крана до 100 м/мин. Высота подъема груза — в пределах 4—25 м в зависимости от габаритов грузов. Рельсы подкрановых путей укладываются строго горизонтально на полушпалах с шагом 0,5 м и должны ...

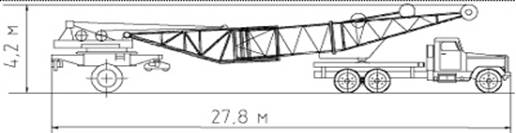

... ограждена из-за возможности нанесения им вреда перемещаемыми грузами и разрушающимися конструкциями. Оценка эргономических характеристик условий труда крановщика при эксплуатации автомобильного крана Эргономические условия труда определяются совокупностью психофизиологических факторов, возникающих в процессе трудовой деятельности. Психофизиологические опасные и вредные производственные ...

0 комментариев