Навигация

Определение приведенной силы и момента сил сопротивления

1.4. Определение приведенной силы и момента сил сопротивления.

Для определения приведенной силы PПР , необходимо повернуть планы скоростей на 900 в сторону вращения ведущего звена 1. Приложим к соответствующим точкам все действующие силы: G2, G3, G4, PC1 и PC2.

Определим приведенную силу и момент сил сопротивления для второго положения механизма.

Найдем веса звеньев.

![]()

![]()

![]()

Приложим силы G2, G3, G4 к точкам S2, S3, S4. Приложим силу сопротивления PC. Так как движение ползуна 5 осуществляется справа на лево, то будет действовать сила PC2 (при движении в обратном направлении будет действовать сила РС1). Прикладываем силу РС2 к точке d , перпендикулярно вектору PVd, в противоположную сторону движения ползуна 5. Прикладываем искомую силу РПР к точке a, перпендикулярно вектору PVa в противоположную сторону вращения звена 1.

Определяем силу PПР по формуле:

где: hG2, hG3, hG4, hРС2, hРnp – плечи приложения сил, мм.

Определяем момент сил сопротивления МС по формуле:

![]()

Аналогично определяем силу PПР и момент сил сопротивления МС для остальных положений механизма. Результаты записываем в таблицу 3.

Таблица 3.

|

| Положения механизма | ||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | ||

| hG2 | мм | 0 | 4 | 11.3 | 25.37 | 32.6 | 30.74 | 20.31 | 0 | 16.07 | 33.55 | 35.46 | 20.98 |

| hG3 | мм | 0 | 0.4 | 3.59 | 8.37 | 10.9 | 10.15 | 6.34 | 0 | 8.33 | 16.55 | 13.76 | 0.39 |

| hG4 | мм | 0 | 0.4 | 3.59 | 8.37 | 10.9 | 10.15 | 6.34 | 0 | 8.33 | 16.55 | 13.76 | 0.39 |

| hРс | мм | 0 | 36.9 | 48.01 | 44.28 | 33.95 | 22.2 | 11.16 | 0 | 14.87 | 41.81 | 78.2 | 61.73 |

| hРnр | мм | 0 | 44 | 44 | 44 | 44 | 44 | 44 | 44 | 44 | 44 | 44 | 44 |

| Pnp | Н | 0 | -3389 | -4223 | -3700 | -2664 | -1624 | -763.7 | 0 | -794 | -2002 | -3176 | -2199 |

| Mc | НÄм | 0 | -406.6 | -506.8 | -444 | -319.7 | -194.8 | -91.64 | 0 | -95.28 | -240.3 | -381.1 | -263.9 |

Похожие работы

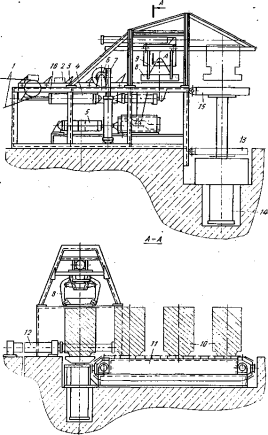

1.2. Построение кинематической схемы Построение кинематической схемы начинаем с разметки неподвижных опор рычажного механизма. Принимаем на чертеже масштабный коэффициент схемы ml = 0.004 м/мм. В принятом масштабе LОА = ОА/ml = 0.11/0.004 = 27.5 мм За нулевое принимаем такое положение механизма, при котором ползун 5 занимает крайнее левое положение (в соответствии с условием). При этом шатун ...

... темп производства, обеспечивать его ритмичность. Являясь основным средством комплексной механизации и автоматизации транспортных и погрузочно-разгрузочных процессов, и поточных технологических операций, конвейеры вместе с тем освобождают рабочих от тяжелых и трудоемких транспортных и погрузочно-разгрузочных работ, делают их труд более производительным. Широкая конвейеризация составляет одну из ...

... для получения высококачественных плит при размоле щепы на дефибраторах применяют размольное оборудование для вторичного размола – рафинаторы.[7] 1.1.3.4 Проклейка древесноволокнистой массы При сухом способе производства древесноволокнистых плит большинство схем технологического процесса предусматривает введение в древесноволокнистую массу термореактивных смол. Это обстоятельство вызывается ...

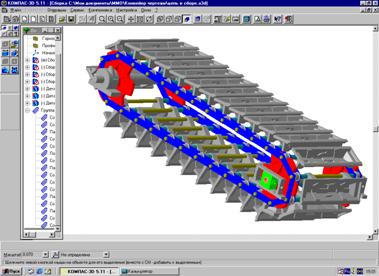

... . У ленточных машин не используются изложницы холостой ветви и требуется сравнительно частое регулирование и контроль состояния звеньев. 2.3. Модернизация узлов конвейера 2.3.1 Модернизация привода За время работы электролизного производства на литейных конвейерах было предложено и внедрено несколько разных схем привода: 1. Привод состоит из электродвигателя М2МА-6, мощностью N=3кВт, с ...

0 комментариев