Навигация

Проект цеха по производству древесноволокнистых плит мощностью 140 тонн в сутки с расчетом отделения стадии проклейки

Министерство образования Республики Беларусь

Учреждение образования ”Белорусский государственный технологический университет”

Кафедра химической переработки древесины

Расчётно-пояснительная записка

к курсовому проекту

по дисциплине “Технология и оборудование комплексной химической переработки древесины”

на тему “Проект цеха по производству древесноволокнистых плит мощностью 140 тонн в сутки с расчетом отделения стадии проклейки”

Разработала:

студентка 3 курса 1 группы

инженерно-экономического

факультета

Рябцева Е.Н

Руководитель: Цедрик Т.П.

Минск 2006

РЕФЕРАТ

Расчётно-пояснительная записка содержит 53 с., 8 источников, 13 таблиц, 1 приложение.

ДРЕВЕСНОВОЛОКНИСТЫЕ ПЛИТЫ, кондиционная щепа, рубительная машина, дефибратор, дезинтегратор, аэрофонтанная сушилка, прессование, парафин, фенолоформальдегидные смолы.

Объектом курсового проекта является цех по производству древесноволокнистых плит мощностью 140 тонн в сутки.

Цель работы – выбор и обоснование технологической схемы производства древесноволокнистых плит, расчет материального баланса производства, подбор основного и вспомогательного оборудования и подробный расчет стадии проклейки.

В данной работе описана технологическая схема цеха по производству древесноволокнистых плит сухим способом, приводится обоснование выбора данной схемы и способа производства. Произведен расчет материального баланса производства, подбор основного технологического оборудования, а также расчет сушильной установки первой ступени сушки.

СОДЕРЖАНИЕ

Введение

1 Выбор и обоснование технологической схемы производства древесноволокнистых плит

1.1 Описание способов производства древесноволокнистых плит и используемого оборудования

1.1.1 Сырье, его подготовка и хранение

1.1.2 Мокрый способ производства древесноволокнистых плит

1.1.2.1 Получение древесноволокнистой массы

1.1.2.2 Проклейка древесноволокнистой массы

1.1.2.3 Отлив ковра

1.1.2.4 Прессование плит

1.1.2.5 Пропитка маслом, термическая обработка и увлажнение древесноволокнистых плит

1.1.2.6 Форматная резка плит

1.1.3 Сухой способ производства твердых древесноволокнистых плит

1.1.3.1 Общие сведения

1.1.3.2 Требования к сырью и особенности его подготовки

1.1.3.3 Пропарка и размол щепы

1.1.3.4 Проклейка древесноволокнистой массы

1.1.3.5 Сушка древесноволокнистой массы

1.1.3.6 Формирование ковра

1.1.3.7 Подпрессовка и раскрой непрерывного ковра

1.1.3.8 Горячее прессование ковра

1.1.3.9 Послепрессовая обработка плит

1.1.4 Мокросухой и полусухой способы производства древесноволокнистых плит

1.2 Обоснование выбора основного оборудования и способа для производства древесноволокнистых плит

2 Описание технологической схемы производства древесноволокнистых плит

3 Расчет материального баланса

4 Расчет и подбор основного и вспомогательного оборудования

4.1 Подбор рубительной машины

4.2 Подбор сортировочной машины

4.3 Подбор дезинтегратора

4.4 Подбор расходных бункеров кондиционной щепы

4.5 Подбор пропарочной установки

4.6 Подбор размольного оборудования

4.7 Подбор смесителей для гидрофобизирующих добавок

4.8 Расчет и подбор сушильных установок

4.8.1 Расчет и подбор сушилки первой ступени

4.8.1.1 Материальный баланс сушилки

4.8.1.2 Тепловой баланс сушилки

4.8.2 Подбор сушильной установки второй ступени сушки

4.9 Подбор вспомогательного оборудования на стадии сушки

Заключение

Список использованной литературы

Приложение А

ВВЕДЕНИЕ

Древесноволокнистыми плитами называются листовые материалы, сформированные из древесных волокон. Изготовляют их из древесных отходов или низкокачественной круглой древесины. В отдельных случаях в зависимости от условий снабжения предприятия сырьем применяют одновременно как древесные отходы, так и низкосортную древесину в круглом виде.[1]

Комплексное использование древесины имеет своей целью повышение экономической эффективности лесной и деревообрабатывающей промышленности путем сокращения лесозаготовок и одновременно полного использования древесных отходов и низкосортной древесины в качестве технологического сырья. Эта проблема продолжает оставаться актуальной, несмотря на то, что бережное отношение к природным ресурсам и охрана окружающей среды стали естественным требованием, предъявляемым к деятельности людей.[2]

Древесноволокнистые плиты применяют в различных областях народного хозяйства: в строительстве (наружные и внутренние элементы, сельскохозяйственные постройки); для изготовления встроенной мебели (кухонные шкафы); в мебельном производстве; автомобиле - и судостроении; производстве контейнеров, ящиков и др. В нашей стране ежегодно увеличиваются объемы производства древесноволокнистых плит. Это высококачественный, дешевый отделочный и конструкционный материал, выгодно отличающийся от натуральной древесины и клееной фанеры. Древесноволокнистые плиты изотропны, не подвержены растрескиванию, обладают большой гибкостью при высоком модуле упругости.

Мягкие древесноволокнистые плиты находят наибольшее применение в стандартном деревянном домостроении для утепления щитов и панелей ограждающих конструкций (стен, потолков). Стандартное домостроение потребляет также значительное количество и твердых древесноволокнистых плит на внутреннюю облицовку стен, устройство полов, изготовление дверей щитовой конструкции. При использовании в стандартном домостроении древесноволокнистых плит обеспечивается большая экономия деловой древесины — круглого строительного леса и пиломатериалов, а также и рабочей силы.

Плиты долговечны: прослужив более 20 лет, они находятся в хорошем состоянии. Обычная масляная краска, которой покрыты плиты, эксплуатируемые на открытом воздухе, сохраняется 15—18 лет, т. е. дольше, чем краска, которой покрывают натуральную древесину.

В промышленном и гражданском многоэтажном строительстве мягкие плиты применяют для утепления чердачных перекрытий, звукоизоляции внутрикомнатных перегородок и междуэтажных перекрытий, для теплоизоляции вентиляционных каналов и коробов, для звукоизоляции помещений специального назначения — клубов, кинозалов, радио- и телевизионных студий, Машинописных бюро, ротаторных, телетайпных комнат, типографий и других производственных помещений с большими шумовыделениями. Твердые плиты находят самое разнообразное применение в строительстве. Это лучший материал для опалубки при сооружении немассовых железобетонных конструкций.

Наиболее широко твердые древесноволокнистые плиты применяют в производстве дверей щитовой конструкции и в деревянном домостроении для облицовки щитов или панелей. Кроме того, из твердых плит делают заполнение (соты) дверных полотен. Значительное количество твердых древесноволокнистых плит идет на изготовление встроенной мебели в жилых и общественных зданиях. В производстве корпусной мебели на изготовление задних поликов и выдвижных ящиков используют плиты с двусторонней гладкостью. В радиотехнической промышленности из твердых древесноволокнистых плит изготовляют задние стенки и крышки радиоприемников, радиол, репродукторов, телевизоров. В вагоностроении и автостроении твердые плиты применяют для внутренней облицовки вагонов, вагонов-ресторанов, трамваев, автобусов, а в последнее время и легковых автомобилей.

Сверхтвердые плиты применяют главным образом на устройство чистых полов в производственных зданиях и конторских помещениях. Поскольку сверхтвердые плиты обладают высокими диэлектрическими свойствами, их используют в электротехнической промышленности, а также при изготовлении электропанелей, щитков и других конструкций на специализированных строительных объектах. Использование плит в различных отраслях народного хозяйства неуклонно расширяется. Этому будет способствовать ввод в эксплуатацию строящихся и намеченных к строительству автоматизированных цехов отделки древесноволокнистых плит с высокой степенью имитации ценных пород древесины, мрамора, текстиля.

Необходимо более полно использовать лесосырьевые ресурсы, создавать комплексные предприятия по лесовыращиванию, заготовке и переработке древесины. Решению проблемы безотходного производства в лесной, целлюлозно-бумажной и деревообрабатывающей промышленности способствует производство плитных (листовых) материалов, так как их изготавливают из различных древесных отходов и неделовой древесины.[1]

Применение плитных материалов в строительстве повышает индустриализацию производства и обусловливает сокращение трудозатрат. В мебельном производстве их применение обеспечивает экономию трудозатрат и позволяет сокращать потребление более дорогих и дефицитных материалов.

Расчетами установлено, что 1 млн. м2 древесноволокнистых плит заменяют в народном хозяйстве 16 тыс. м3 высококачественных пиломатериалов, для производства которых необходимо заготовить и вывезти 54 тыс. м3 древесины. Выпуск 1 млн. м2 древесноволокнистых плит обеспечивает экономию более 2 млн. руб. за счет уменьшения объемов лесозаготовок и вывозки, расходов на лесовозобновление; железнодорожный транспорт, также сокращения численности рабочих на лесоразработках.

Древесноволокнистые плиты широко используются в различных сферах деятельности благодаря разнообразию их свойств.

ГОСТом регламентированы следующие физико-механические свойства древесноволокнистых плит: формат и толщина, прочность на изгиб, влажность, набухание, водопоглощение. Для мягких плит одним из основных показателей качества является теплопроводность. Кроме перечисленных, для потребителей важны дополнительные нерегламентированные сведения о плитах.

Это данные об акустических свойствах (звукопоглощающая и звукоизоляционная способность материала плит), твердости поверхностного лицевого слоя плиты и его истираемости, их биостойкости и огнестойкости. Определенный интерес имеют также сведения о гвоздимости, способности удерживать шурупы, склеивании и отделке.

Показатели теплопроводности имеют первостепенное значение для мягких плит, так как их основное назначение — теплоизоляция. Древесноволокнистые плиты — хороший теплоизоляционный материал.

Наиболее эффективной звукопоглощающей конструкцией является сочетание мягких плит с твердыми акустическими, при установке последних со стороны распространения звука. При использовании твердых древесноволокнистых плит в строительных конструкциях в качестве стенового материала и для покрытия чистых полов особое значение приобретают показатели твердости и истираемости плит. Древесноволокнистые плиты хорошо поддаются склеиванию. Мягкие плиты склеивают между собой, а также с твердыми плитами, древесиной, линолеумом, металлами (жестью, оцинкованным железом, алюминиевой фольгой), цементной штукатуркой. Склеивание обеспечивается использованием карбамидных смол или поливинилацетатных эмульсий. Учитывая высокую пористость мягких плит, в клеи и клеящие эмульсии необходимо вводить наполнитель — древесную или ржаную муку. Твердые плиты склеивают между собой, с мягкой древесиной, линолеумом и листовыми металлами. Твердые и мягкие плиты отлично поддаются окраске масляными, водоэмульсионными и различными синтетическими эмалями, оклейке бумажными, синтетическими обоями и линкрустом, а также бумажными пластиками и другими листовыми синтетическими пленками.[7]

1 ВЫБОР И ОБОСНОВАНИЕ технологической схемы ПРОИЗВОДСТВА ДРЕВЕСНОВОЛОКНИСТЫХ ПЛИТ

1.1 Описание способов производства древесноволокнистых плит и используемого оборудования

1.1.1 Сырье, его подготовка и хранение

Наиболее распространенные способы изготовления плит – мокрый и сухой. Промежуточные между ними — мокросухой и полусухой способы, которые получили меньшее распространение.

Мокрый способ основан на формировании ковра из древесноволокнистой массы в водной среде и горячем прессовании нарезанных из ковра отдельных полотен, находящихся во влажном состоянии (при относительной влажности около 70%).

При сухом способе ковер формируют из высушенной древесноволокнистой массы в воздушной среде. Плиты получают горячим прессованием полотен, имеющих влажность 5-8 % .

Полусухой способ основан на формировании ковра из высушенной древесноволокнистой массы в воздушной среде и горячем прессовании полотен, имеющих влажность около 20% , а мокросухой - на формировании ковра из древесноволокнистой массы в водной среде, сушке полотен и горячем прессовании сухих полотен, имеющих влажность, близкую к нулю.

В процессе изготовления плит любым из названных способов древесину измельчают в щепу; затем ее превращают в волокна, из которых формируют ковер. Далее ковер разрезают на полотна. Сухие полотна прессуют в твердые плиты. Влажные полотна или прессуют, получая твердые и полутвердые плиты, или сушат, получая мягкие (изоляционные) плиты. Указанными выше способами можно изготовить волокнистые плиты из любых органических материалов, поддающихся расщеплению на волокна. [2]

Выбор сырья определяется экономической целесообразностью с учетом величины его запасов, условий заготовки, доставки и хранения. Для производства древесноволокнистых плит используют отходы лесопиления и деревообработки, дровяное долготье, мелкий круглый лес от рубок ухода и лесосечные отходы.

Сырье поступает на площадку предприятия в виде круглого леса, отходов лесопиления (рейки, горбыли) или щепы. Для облегчения штабелирования тонкого круглого леса и отходов лесопиления, а также для более лучшей подачи к рубительным машинам длину их принимают 2—3 м. Такое сырье целесообразно связывать в пучки бумажными веревками и укладывать в штабеля.

Дровяное долготье хранят в плотных бёспрокладочных штабелях. Технологическая щепа, поступающая на площадку предприятия со стороны, может храниться в куче, наиболее распространенная фора которой – усеченный конус.

Сырье подается в производство в виде кондиционной щепы, которая должна соответствовать следующим основным требованиям: длинна – 25 (10-35) мм., толщина – до 5 мм., чистые без мятых кромок срезы, засоренность корой - до 15 %, гнилью – до 5 %, минеральными примесями – до 1 %, относительная влажность щепы – не менее 29 %. [7]

Подготовка сырья к производству плит, состоящая в приготовлении кондиционной щепы, включает следующие операции: разделку древесины на размеры, соответствующие приемному патрону рубительной машины; рубку древесины на щепу; сортировку щепы для отбора требуемого размера с доизмельчением крупной фракции и удалением мелочи; извлечение из щепы металлических предметов; промывку щепы для очистки ее от грязи и посторонних включений.

Разделка бревен необходима для придания исходному сырью размеров, соответствующих параметрам рубительной машины, а также для вырезки участков, сильно пораженных гнилью.

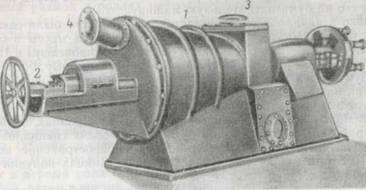

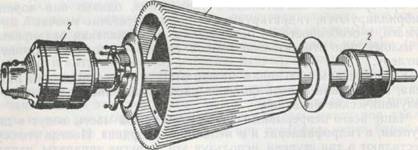

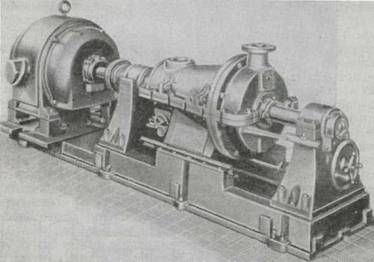

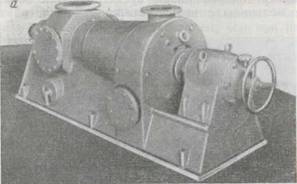

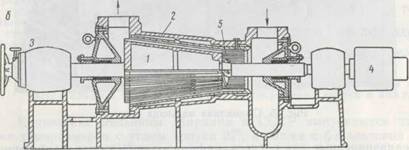

Для приготовления щепы используют многоножевые дисковые рубительные машины, дающие хорошую форму щепы и чистый, несмятый срез, а также равномерную фракцию при высоком проценте выпуска кондиционной щепы или барабанные рубительные машины.

Полученную щепу после рубительных машин сортируют, в результате чего отбирают технологическую щепу, соответствующую предъявляемым к ней требованиям. Однородность щепы по фракционному составу имеет большое значение для создания нормальных условий работы размольного оборудования. Щепу с размерами, превышающими установленные, передают на дополнительное измельчение. Мелочь, отсеивающуюся в процессе сортирования, удаляют из цеха как отходы. В производстве древесноволокнистых плит применяют плоские сортировочные машины двух типов: вибрационные и гирационные.

Для измельчения крупной щепы используют молотковые дезинтеграторы. Кондиционную щепу направляют в бункеры запаса или расходные бункеры в размольном отделении.

Подготовка кондиционной щепы к производству заключается в ее промывке водой. Основное назначение этой операции - смыв грязи, песка и других включений, в том числе металлических. Промывка щепы водой создает более благоприятные условия работы размольного оборудования, удлиняя срок службы размольной гарнитуры.[1]

Похожие работы

... Мордена работают при концентрации массы 2—5% и применяются при выработке широкого ассортимента бумаги: писчей, для печати, крафт-мешочной, папиросной, пергамина и др. Устанавливают их в качестве самостоятельных размалывающих аппаратов непрерывного действия как в размольно-подготовительном отделе, так и непосредственно перед бумагоделательной машиной. При необходимости получить массу высокой ...

0 комментариев