Навигация

Расчет привода ножевого вала

4.4. Расчет привода ножевого вала.

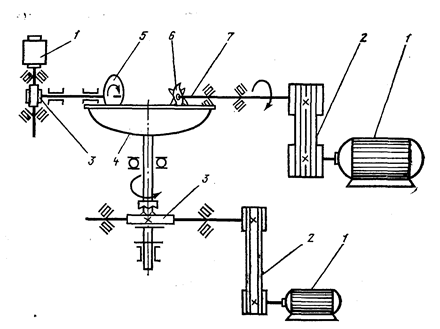

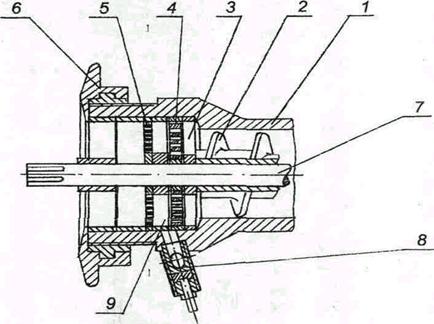

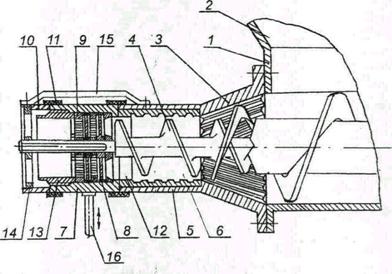

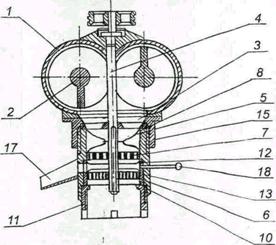

Кинематическая схема куттера.

1 — электродвигатели; 2 — клиноременные передачи; 3 — редукторы; 4 — чаша; 5 — тарелка выгружателя; 6 — ножевая головка; 7 — ножевой вал

Производим расчет работоспособности клиноременной передачи ножевого вала.

В куттере данного вида привод ножевого вала осуществляется следующим образом: крутящий момент от электродвигателя передается на ведущий шкив клиноременной передачи, далее на ведомый через клиновые ремни. Ведомый шкив в свою очередь передает крутящий момент ножевому валу, на котором он насажен при помощи шпоночного соединения.

Расчет проводим на ЭВМ.

Для оценки работоспособности ножевого вала производим его расчет на ЭВМ.

ПОЛЬЗОВАТЕЛЬ: Горшков Павел Павлович, М-5-6

<<РАСЧЕТ КЛИНОРЕМЕННОЙ ПЕРЕДАЧИ>>

ИСХОДНЫЕ ДАННЫЕ

МОЩНОСТЬ НА ВЕДУЩЕМ ШКИВЕ (кВт) P1=27,0

ЧАСТОТА ВРАЩЕНИЯ (Об/мин) N1=3000

ПЕРЕДАТОЧНОЕ ОТНОШЕНИЕ I=1

КОЭФФИЦИЕНТ РЕЖИМА НАГРУЗКИ C=1,2

НАПРЯЖЕНИЕ НАЧАЛЬНОГО НАТЯЖЕНИЯ(МПа) G=1,2

РЕЗУЛЬТАТЫ СЧЁТА

СЕЧЕНИЕ РЕМНЯ А

ТРЕБУЕМОЕ ЧИСЛО РЕМНЕЙ Z1=7,210976

ПРИНЯТОЕ ЧИСЛО РЕМНЕЙ Z=8

РАСЧЕТНАЯ ДЛИНА РЕМНЯ L=2000

ДИАМЕТР ШКИВА (мм) D1=150

ДИАМЕТР ШКИВА (мм) D2=150

ПЕРЕДАТОЧНОЕ ОТНОШЕНИЕ I1=1,010101

МЕЖОСЕВОЕ РАССТОЯНИЕ (мм) 694,3

СКОРОСТЬ РЕМНЯ (м/с) V=23,56194

ЧАСТОТА ПРОБЕГОВ РЕМНЯ (1/С) 11,78097

СИЛА ДЕЙСТВУЮЩАЯ НА ВАЛ (Н) F=1555

ОЦЕНКА РАБОТОСПОСОБНОСТИ ВАЛА

Пользователь: Горшков Павел Павлович

г===================================================================

¦ ИСХОДНЫЕ ДАННЫЕ

¦======================================T============================

¦ Материал вала ¦ 40Х

¦ Предел прочности ¦бв =730.00 [МПа]

¦ Предел текучести ¦бт =500.00 [МПа]

¦ Длина вала ¦L =1125.00 [мм]

¦ Координата левой опоры ¦Za =260.00 [мм]

¦ Координата правой опоры ¦Zb =800.00 [мм]

¦ Диаметр 1-й шестерни ¦D1 =270.00 [мм]

¦ Координата приложения Fr1,Ft1,Fa1 ¦Zf.=100.00 [мм]

¦ Сила ¦Fr1=562.00 [Н]

¦ Сила ¦Ft1=0.00 [Н]

¦ Сила ¦Fa1=300.00 [Н]

¦ Диаметр 2-й шестерни ¦D2 =150.00 [мм]

¦ Координата приложения Fr2,Ft2,Fa2 ¦Zf.=830.00 [мм]

¦ Сила ¦Fr2=1555.00 [Н]

¦ Сила ¦Ft2=3496.50 [Н]

¦ Сила ¦Fa2=0.00 [Н]

¦ Крутящий момент вала ¦T =94070.00 [Н*мм]

¦ Коэффициент перегрузки ¦Kп =1.70

L======================================¦============================

г===================================================================

¦ РЕЗУЛЬТАТЫ СЧЕТА :

¦======================================T============================

¦ Координата опасного сечения ¦Zоп.с.=170.00 [мм]

¦ Изгибающий момент в опасном сечении ¦Moп.с.=165451.23 [Н*мм]

¦ Диаметр в опасном сечении ¦Dоп.с.=60.00 [мм]

¦ Реакция в опоре A ¦ Ra =1497.58 [мм]

¦ Реакция в опоре B ¦ Rb =5451.75 [мм]

¦ Фактор концентрации напряжений ¦ шпонка

¦Фактор концентр. напряжений при изгибе¦ Kб =1.70

¦Фактор концентр. напряжений при круч. ¦ Kt =1.25

¦ Запас прочности по усталости ¦ S =1.02

¦ Запас прочности по текучести ¦ Sт =2.28

L======================================¦============================

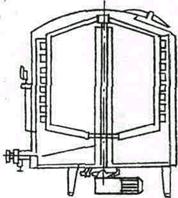

4.5. Техническое обслуживание куттера.

Условия эксплуатации, требования к техническому обслуживанию и ремонту.

Непрерывная работа куттера 2 смены.

Периодичность технического обслуживания 8...9 часов.

Численность обслуживающего персонала 1 чел.

Куттер должен эксплуатироваться в помещении с номинальными значениями климатических факторов для вида климатического исполнения УХЛ4 по ГОСТ 15150-80.

Работы по пуску и наладке куттера начинают с проверки установки машины согласно проекту и надежности крепления куттера к фундаменту. Куттер обычно устанавливают на фундаменте или бетонных перекрытиях и крепят фундаментными болтами.

Горизонтальность установки чаши контролируют при помощи уровня или водой, наливая ее в чашу (уровень воды в чаше должен быть одинаков со всех ее сторон). Затем проверяют комплектность машины, наличие подшипников, приводных шкивов, клиновых ремней и режущего инструмента.

При ревизии куттера частично разбирают его. Снимают ножи с ножевого вала. Все детали очищают от загрязнений. Смазывают подшипники куттера, заливают масло в редуктор, натягивают клиновые ремни.

Количество устанавливаемых на ножевом валу ножей зависит от вида фарша и вырабатываемой продукции. Ножи подбирают по массе. Допускается разность в массе не более 3...5г. последовательность установки ножей должна строго соответствовать схеме. Перед установкой на ножевой вал привалочные торцевые поверхности устанавливаемых ножей и промежуточных колец тщательно притирают. Зажимную гайку вращают против часовой стрелки до полного и надежного закрепления ножей. Затем производят внешний осмотр, проверяют крепление резьбовых соединений, правильность установки шкивов, параллельность и соосность валов. Кроме того, контролируют надежность крепления ножей, качество из заточки и балансировку ножевого вала. Затем проверяют и регулируют наличие необходимых зазоров: между ножами и чашей (1,5...2мм), между крышкой и чашей (0,1...0,15мм), между чашей и тарелкой для выгрузки продукта (1...3мм). Необходимо установить и проверить надежность электроблокировки всех предохранительных устройств и правильность вращения ножевого вала.

После этого испытывают их на холостом ходу. Холостую обкатку куттера начинают с прокручивания начинают с прокручивания валов его вручную с помощью клиноременной передачи. При этом контролируют правильность и легкость вращения. Затем уже приступают к холостой обкатке с помощью электродвигателя которая продолжается 3...4 часа предварительно убедившись в правильности вращения вала электродвигателя. Во время обкатки куттера на холостом ходу проверяют вращение чаши на первой и второй скорости, нагрев подшипников ножевого вала, уровень шума, а также работоспособность электроблокировки защитной крышки и механизма выгружателя. Требуемый зазор между ножом и чашей достигается перемещением ножа на валу в направлении, перпендикулярном оси вала.

После холостой обкатки куттер опробуют на сырье (фарш), которое загружают во вращающуюся чашу. Туда же добавляют по нормам специи и воду. Куттерование производят в течении 8...12мин, причем при первоначальном опробовании на сырье загрузка чаши должна составлять 60...70% полной ее емкости. Основные неисправности куттера и меры по их устранению указаны в таблице 4.2.

Таблица 4.2.

Основные неисправности куттера и меры их устранения| Неисправность | Причина возникновения | Меры по устранению |

| При включении электродвигателя он гудит, но не вращается | Отсутствие напряжения на одной из фаз | Проверить напряжение на клеммах электродвигателя |

| Частота вращения чаши куттера меньше предусмотренной или чаша вращается неравномерно, с остановками | Недостаточное натяжение клиноременной передачи Подшипники вала чаши неисправны | Обеспечить натяжение клиновых ремней Осмотреть и отремонтировать подшипники вала |

| Фарш плохо измельчается и нагревается | Затупились серповидные ножи или слишком велик зазор между ножами и чашей, фарш недостаточно охлаждается при измельчении | Заточить серповидные ножи, отрегулировать зазор между ножами и чашей, увеличить подачу снега, льда или холодной воды в фарш |

| При работе куттера слышен стук в чаше | Разработались подшипники, ножи задевают за стенки чаши Ослабло крепление ножей на валу В чашу попало постороннее твердое тело | Осмотреть подшипники, проверить выработку и отремонтировать подшипники Закрепить ножи на валу Удалить посторонний предмет |

| Нагрев подшипников ножевого вала | Подшипники установлены с перекосом или работают с недостаточным количеством смазки | Проверить правильность размещения и закрепления корпусов подшипников, устранить перекос, обеспечить подачу смазки |

| Фарш не выгружается из чаши после измельчения | Не вращается разгрузочный диск, так как не работает блок-контакт | Проверить работу блок-контакта, найти обрыв электропроводки и устранить его, зачистить контакты |

Похожие работы

... колбас 1.2 Расчет основного сырья, готовой продукции, вспомогательных материалов, тары и упаковки Для выбора наиболее эффективных технологических схем, соответствующих производственной мощности проектируемого колбасного цеха выполняют продуктовые расчеты, результатом которого является определение массы исходного сырья, полуфабрикатов, вторичных продуктов и отходов. Исходными данными для ...

... , обжарка и варка); охлаждение и хранение. В результате предлагаемой модернизации сократятся расход энергии, ручной труд, повысится качество продукции. Предложенную модернизацию оборудования в линии производства вареных колбас можно провести силами ремонтной мастерской. Ремонтная мастерская обладает всем необходимым набором оборудования для проведения ремонта и изготовления деталей своими ...

... в муниципальном районе Бижбулякский район Республики Башкортостан. Таблица 9 Основные производственные показатели животноводства и производства мяса в муниципальном районе Бижбулякский район Республики Башкортостан. Показатель 2007 2008 2009 2009/2007, % Поголовье молодняка свиней всего, гол. 7370 7406 7480 101,5% Производство мяса, ц. 425 405 599 140,9 Среднереализационная ...

... в таблицах 7-8. Из сведений, представленных в таблице следует, что органолептические показатели полукопченых колбас Таллиннской, Одесской и Липецкой соответствуют требованиям нормативных документов ГОСТ 16351-86 и ТУ 61 РК 01-99-2000. Оценка качества сырья и готовой продукции Контроль качества готовой продукции проводится в сертифицированной лаборатории санитарно эпидемической ...

0 комментариев