Навигация

Неорганическое стекло

1. Неорганическое стекло

Неорганическое стекло следует рассматривать как особого вида затвердевший раствор — сложный расплав высокой вязкости кислотных и основных окислов.

Стеклообразное состояние является разновидностью аморфного состояния вещества. При переходе стекла из расплавленного жидкого состояния в твердое аморфное в процессе быстрого охлаждения и нарастания вязкости беспорядочная структура, свойственная жидкому состоянию, как бы «замораживается;). В связи с этим неорганические стекла характеризуются неупорядоченностью и неоднородностью внутреннего строения.

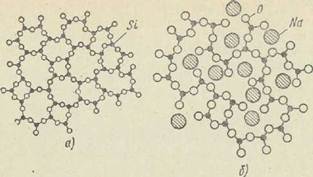

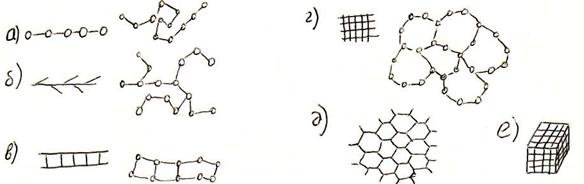

Стеклообразующий каркас стекла представляет собой неправильную пространственную сетку, образованную кремнекислородными тетраэдрами [SiO4]4-. На рис. 8 (а) показана такая сетка кварцевого стекла. При частичном изоморфном замещении кремния в тетраэдрах, например, на алюминий или бор, образуется структурная сетка алюмосиликатного [SixAlO4]z- ~ или боросиликатного [SixBO4]z- стекол. Ионы щелочных (Na, К) и щелочноземельных (Са, Mg, Ва) металлов называются модификаторами; в структурной сетке стекла они располагаются в промежутках тетраэдрических группировок (рис. 8(б)). Введение Na2O или других модификаторов разрывает прочные связи Si — О — Si и снижает прочность, термо- и химическую стойкость стекла, одновременно облегчая технологию его производства. Большинство стекол имеет рыхлую структуру с внутренней неоднородностью и поверхностными дефектами.

![]() Рис. 8. Структура неорганического стекла:

Рис. 8. Структура неорганического стекла:

а - кварцевого;

6 - натрийсиликатного

В состав неорганических стекол входят стеклообразующие окислы кремния, бора, фосфора, германия, мышьяка, образующие структурную сетку и модифицирующие окислы натрия, калия, лития, кальция, магния, бария, изменяющие физико-химические свойства стекломассы. Кроме того, в состав стекла вводят окислы алюминия, железа, свинца, титана, бериллия и др., которые самостоятельно не образуют структурный каркас, но могут частично замещать стеклообразующие и этим сообщать стеклу нужные технические характеристики. В связи с этим промышленные стекла являются сложными многокомпонентными системами.

Стекла классифицируют по ряду признаков: по стекло образующему веществу, по содержанию модификаторов и по назначению.

В зависимости от химической природы стекло образующего вещества стекла подразделяют на силикатные (SiO2),

алюмосиликатные (А12О3 —SiO2),

боросиликатные (В2О3 — SiO2),

алюмоборосиликатные (А12ОЭ — В2О3 — SiO2),

алюмофосфатные (А12О3—РгО5) и др.

По содержанию модификаторов стекла бывают щелочными (содержащими окислы Na2O, К2О), бесщелочными и кварцевыми. По назначению все стекла подразделяют на технические (оптические, светотехнические,, электротехнические, химико-лабораторные, приборные, трубные); строительные (оконные, витринные, армированные, стеклоблоки) и бытовые (стеклотара, посудные, бытовые зеркала и т. п.).

Технические стекла в большинстве относятся к алюмоборосиликатной группе и отличаются разнообразием входящих окислов. Стекла выпускаются промышленностью в виде готовых изделий, заготовок или отдельных деталей!

Общие свойства стекла. При нагревании стекло плавится в некотором температурном интервале, который зависит от состава. Для промышленных силикатных стекол температура стеклования te = 425 - 600"С, температура размягчения tp лежит в .пределах 600 — 800сС. В интервале температур между t0 и tр стекла находятся в высоко вязком пластическом состоянии. При температурах выше tp (1000—1100°С) проводятся все технологические процессы переработки стекломассы в изделия.

Свойства стекла, как и всех аморфных тел, изотропны. Плотность колеблется от 2,2 до 6,5 г/см3 (с окислами свинца, бария —до 8 г/см3).

Механические свойства стекла- характеризуются высоким сопротивлением сжатию (50 — 200 кгс/мм-2), низким пределом прочности при растяжении (3 — 9 кгс/мм2) и изгибе (5 —15 кгс/мм2).. Модуль упругости высокий (4500 до 104 кгс/мм2), коэффициент Пуассона μ. = 0,184 -0,26. Твердость стекла, как и других неорганических материалов, часто определяется приближенным методом царапания по минералогической шкале Мооса и равна 5—7 единицам (за 10 единиц принята твердость алмаза, за единицу — талька). Ударная вязкость стекла низкая, оно хрупкое {а = 1,54-2,5 кгс-см/см2). Более высокие механические характеристики имеют стёкла бесщелочного состава и кварцевые.

Важнейшими специфическими свойствами стекол являются их оптические свойства: светопрозрачность, отражение, рассеивание, поглощение и преломление света. Обычное неокрашенное листовое стекло пропускает до 90%, отражает примерно 8% и поглощает около 1% видимого и частично инфракрасного света; ультрафиолетовые лучи поглощает почти полностью. Кварцевое стекло является прозрачным для ультрафиолетовых лучей. Коэффициент преломления стекол составляет 1,47 — 1,96, коэффициент рассеяния (дисперсии) находится в интервале от 20 до 71. Стекло с большим содержанием РЬО поглощает рентгеновские лучи.

Термостойкость стекла характеризует его долговечность в условиях разных изменений температуры. Она определяется разностью температур, которую стекло может выдержать без разрушения при его резком охлаждении в воде (0°С). Коэффициент линейного расширения а стекла составляет от 5,6-10" 7 1/°С (кварцевое) до 90-10~7 1/°С (строительное), коэффициент теплопроводности—от 0.57 до 1,3 ккал/(м-ч°С). Для большинства видов стекол термостойкость колеблется от 90 до 170°С, а для кварцевого стекла она составляет 800 — 1000°С. Химическая стойкость стекол зависит от образующих" их компонентов: окислы SiO2, ZrO2 , TiO2, B2O3, AI2O3, CaO, MgO, ZnO обеспечивают высокую химическую стойкость, а окислы Li2O, Na2O, K2O, BaO u РЬО, наоборот, способствуют химической коррозии стекла. Механическая прочность и термостойкость стекла могут' быть повышены путем закалки и термохимического упрочнения.

Закалка, заключается в нагреве стекла до температуры выше tc и последующем быстром и равномерном охлаждении в потоке воздуха или в. масле. При этом сопротивление статическим нагрузкам увеличивается в 3 — 6 раз, ударная вязкость в 5 —7 раз. При закалке повышается также термостойкость стекла..

Термохимическое упрочнение основано на глубоком изменении структуры стекла и свойств его поверхности. Стекло подвергается закалке в подогретых кремнийорганических жидкостях, в результате чего на поверхности материала образуются полимерные пленки; этим создается дополнительное, по сравнению с результатом обычной закалки, упрочнение. Повышение прочности и термостойкости можно получить травлением за* каленного стекла плавиковой кислотой, в результате чего удаляются поверхностные дефекты, снижающие его качество.

Силикатные триплексы представляют собой два листа закаленного стекла (толщиной 2 — 3 мм), склеенные прозрачной, эластичной полимерной пленкой. При разрушении триплекса образовавшиеся неострые осколки удерживаются на полимерной пленке. Триплексы бывают плоскими' и гнутыми.

Термопан — трехслойное стекло, состоящее из двух стекол и воздушного промежутка между ними. Эта воздушная прослойка обеспечивает теплоизоляцию.

Применение технических стекол. Для остекления транспортных средств используют преимущественно триплексы, термопан и закаленные стекла.

Оптические стекла, применяемые в оптических приборах и инструментах, подразделяют на кроны, отличающиеся малым преломлением, и флинты— с высоким содержанием окиси свинца и большими значениями коэффициента преломления. Тяжелые флинты не пропускают рентгеновские и лучи. Светорассеивающие стекла содержат в своем составе фтор.

Остекление кабин и.помещений, где находятся пульты управления мартеновских и электрических дуговых печей, прокатных станов и подъемных кранов в литейных цехах, выполняется стеклами, содержащими окислы железа и ванадия, которые поглощают около 70% инфракрасного излучения в интервале длин волн 0,7 — 3 мкм.

Кварцевое стекло вследствие высокой термической и химической стойкости применяют для тиглей, чаш, труб, наконечников, лабораторной посуды. Близкое по свойствам к кварцевому стеклу, но более технологичное кварцоидное стекло используют для электроколб, форм для точного литья и т.д.

Электропроводящие (полупроводниковые) стекла: халькогенидные и оксидные ванадиевые, находят широкое применение в качестве термисторов, фотосопротивлений.

Теплозвукоизоляционные стекловолокнистые материалы. Эти материалы имеют рыхловолокнистую структуру с большим количеством воздушных прослоек, волокна в них располагаются беспорядочно. Такая структура сообщает этим материалам малую объемную массу (от 20 до 130 кг/м3) и низкую теплопроводность [λ= 0,030-0,0488 ккал/(м-ч-0С)].

Разновидностями стекловолокнистых материалов являются стекловата, применение которой ограничено ее хрупкостью; материалы АСИМ, АТИМС, АТМ-3, состоящие из стекловолокон, расположенных между двумя слоями стеклоткани или стеклосетки, простеганной стеклонитками. Они применяются в интервале температур от — 60 до 450 —600°С. Иногда стекловолокна сочетают с термореактивной смолой, придающей матам более устойчивую рыхлую структуру (материал АТИМСС), рабочие температуры — до 150°С. Материалы, вырабатываемые из короткого волокна и синтетических смол, называются плитами. Коэффициент звукопоглощения плит при частоте 200-800 Гц равен 0,5; при частоте 8000 Гц - 0,65.

Стекловату, маты, плиты применяют для теплозвукоизоляции кабин самолетов, кузовов автомашин, железнодорожных вагонов, тепловозов, электровозов, корпусов судов, в холодильной технике, ими изолируют различные трубопроводы, автоклавы и т. д.

2. Ситаллы (стеклокристаллические материалы)

Ситаллы получают на основе неорганических стекол путем их полной или частичной управляемой кристаллизации. Термин «ситаллы» образован от слов: стекло и кристаллы. За рубежом их называют стеклокерамикой, пирокерамами. По структуре и технологии получения ситаллы занимают промежуточное положение между обычным стеклом и керамикой. От неорганических стекол они отличаются кристаллическим строением, а от керамических материалов — более мелкозернистой и однородной микрокристаллической структурой.

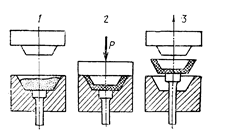

Ситаллы получают путем плавления стекольной шихты специального состава с добавкой нуклеаторов (катализаторов), охлаждения расплава до пластичного состояния и формования из него изделий методами стекольной технологии и последующей ситаллизации (кристаллизации). Ситалловые изделия получают также порошковым методом спекания.

В состав стекла, применяемого для получения ситаллов, входят окислы LiO2, A12O3, SiO2, MgO, CaO и др.; катализаторы кристаллизации (нуклеаторы). К числу последних относятся соли светочувствительных металлов Аи, Ag, Си, которые являются коллоидными красителями и находятся в стекле в виде мельчайших коллоидно-дисперсных частиц, а также фтористые и фосфатные соединения, ТiO2 и др., представляющие собой глушители, распределяющиеся в стекле в виде плохо растворимых частичек.

3.Керамические материалы

Керамика неорганический материал, получаемый отформованных масс в процессе высокотемпературного обжига.

Керамика на основе чистых оксидов. Оксидная керамика обладает высокой прочностью при сжатии по сравнению с прочностью при растяжении или изгибе; более прочными являются мелкокристаллические структуры. С повышением температуры прочность керамики понижается. Керамика из чистых оксидов, как правило, не подвержена процессу окисления.

Бескислородная керамика. Материалы обладают высокой хрупкостью. Сопротивление окислению при высоких температурах карбидов и боридов составляет 900-1000°С, несколько ниже оно у нитридов. Силициды могут выдерживать температуру 1300-1700°С (на поверхности образуется пленка кремнезема).

4.Графит

Графит является одной из аллотропических разновидностей углерода. Это полимерный материал кристаллического пластинчатого строения.

Графит не плавится при атмосферном давлении. Графит встречается в природе, а также получается искусственным путем.

Пиролитический графит получается из газообразного сырья. Его наносят в виде покрытия на различные материалы с целью защиты их от воздействия высоких температур.

Пирографит - объемная масса 1950-2200кг/м3, пористость 1.5%, модуль упругости 112/70ГПа.

Список литературы

Ю.М. Лахтин, В.П. Леонтьева. Материаловедение. М.:²Машиностроение², 1990

Под редакцией С.И. Богодухова, В.А Бондаренко. Технологические процессы машиностроительного производства. Оренбург, ОГУ, 1996

Похожие работы

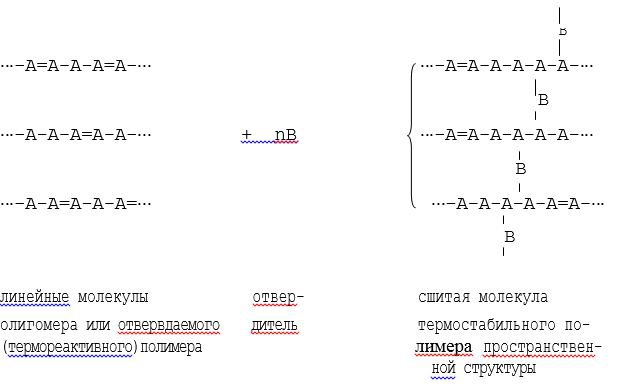

... хозяйстве. 8.Как подразделяются латуни по технологическому признаку? 9.Перечислите основные виды бронз. 10.Как влияют легирующие элементы на механические свойства бронз? Раздел VII. НЕМЕТАЛЛИЧЕСКИЕ МАТЕРИАЛЫ Полимерные материалы и изделия. Изучая данный раздел, уясните, что в основе конструкционных материалов из пластических масс лежат полимеры. Свойства этих материалов определяются физико- ...

... прилипших частиц и собрать. По окончании работы выключить печи, привести в порядок рабочее место, оборудование, инструмент. Содержание отчета. Кратко описать процесс изготовления изделий из пластмассы. Привести эскиз изделия, схему процесса прессования и расчет манометрического давления. Обосновать выбор температуры, давления прессования и времени выдержки при прессовании. Контрольные вопросы и ...

... - дальнейшее развитие, совершенствование и разработка новых технологических методов обработки заготовок деталей машин, применение новых конструкционных материалов и повышение качества обработки деталей машин. Наряду с обработкой резанием применяют методы обработки пластическим деформированием, с использованием химической, электрической, световой, лучевой и других видов энергии. Классификация ...

... неорганических веществ в тонкоизмельченном состоянии. Детали и сборочные единицы широко применяют в электронике, автоматике, телемеханике, вычислительной технике, квантовой электронике и других отраслях приборостроения благодаря рядц замечательных свойств; морозо-и нагревостойкости, высокой механической прочности, твердости, малым диэлектрическим потерям, инертности к раду агрессивных сред, ...

0 комментариев