Навигация

Форми та методи ремонту свердловин

2.2. Форми та методи ремонту свердловин.

В залежності від конкретних умов виробництва організація ремонтних робіт може здійснюватись в трьох формах: централізовані, децентралізовані та змішані.

При централізованій формі організації ремонтів всі види ремонтних робіт та відновлення запасних частин проводяться на спеціалізованих ремонтних базах, спеціалізованих ремонтно-механічних заводах, центральних ремонтно-механічних майстернях, центральних БВО. При цьому спеціалізовані ремонтні бригади проводять як ремонт, так і міжремонтне обслуговування.

Централізована форма організації дає можливість краще організувати робочі місця, оснастити їх необхідним обладнанням, що забезпечить проведення ремонту на високому технічному рівні. Разом з цим дана форма має два істотні недоліки. Як лишні затрати часу та грошових коштів на доставку обладнання на ремонтну базу і назад та можливість проведення ремонтів високогабаритного обладнання в закритих приміщеннях.

При децентралізованій формі організації ремонтів всі види ремонтного обслуговування, включаючи і виготовлення необхідних запасних частин, проводиться силами і технічними засобами власної ремонтної бази, тобто силами окремих цехів.

В порівнянні з централізованою децентралізована форма проведення ремонтів має ряд недоліків: необхідність розміщення ремонтних засобів по окремих об’єктах (майстернях), відсутність кваліфікованого керівництва, та нормального матеріально-технічного постачання, низький рівень кваліфікації ремонтних робітників, низький коефіцієнт використання верстатного парку та іншого ремонтного обладнання, зниження якості робіт. Найчастіше її можна використати при значних віддалях між підприємством та ремонтними базами і тому така форма є найхарактернішою для бурових підприємств, що працюють в нових або віддалених районах.

При змішаній формі різні види ремонтного обслуговування виконуються по різному. Капітальні ремонти звичайно проводяться на спеціалізованих ремонтних базах, а технічне обслуговування і поточні ремонти – безпосередньо в цехах. Даній формі притаманні всі недоліки децентралізованої форми і тому використовується на великих і середніх підприємствах, що мають цінну ремонтну базу. Крім того, її можна використовувати і в інших підприємствах як проміжний варіант при переході до централізованої форми виконання ремонтів.

В залежності від масштабів робіт, видів використованого обладнання та місцевих умов ремонт обладнання може бути виконаний одним з даних методів: метод післяоглядового ремонту, метод періодичних ремонтів та метод планово-попереджувальних ремонтів.

Суть післяоглядового ремонту полягає в тому, що обладнання підлягає періодичним оглядам, на основі яких визначається термін і вид чергового ремонту. Періодичність огляду встановлюється виходячи з орієнтовних термінів служби деталей і вузлів обладнання.

В результаті огляду складаються відомості дефектів, що включають детальні відомості про ступінь зносу, а також опис виявлених несправностей і перелік робіт по їх усуненню. Ці дані є основою для планування обсягів та терміну проведення ремонтних робіт. Використовується цей метод дуже рідко, найчастіше його можна зустріти при ремонті нестандартного, спеціального, нового обладнання, яке до того ж використовується в індивідуальному порядку.

Основні види робіт при методі періодичних ремонтів проводяться в точній послідовності. Обсяг і порядок чергових ремонтів визначаються тривалістю служби змінних деталей та вузлів. За строками служби деталі та вузла кожної машини, кожного верстата, кожного виду обладнання класифікуються, і в залежності від середнього періоду їх служби встановлюють термін і обсяг ремонтних робіт. Конкретний зміст та строки робіт пізніше можуть уточнюватись на основі оглядів складених дефектних відомостей.

Цей метод найхарактерніший для універсального обладнання, що використовується широко в усіх підрозділах підприємства. Це відноситься до ремонту нескладного обладнання, простих машин, що працюють при змінному режимі навантаження та обслуговуються недостатньо кваліфікованим експлуатаційним і ремонтним персоналом.

Метод планово-попереджувальних ремонтів базується на обов’язковому періодичному плановому оновленні обладнання шляхом заміни частини деталей та вузлів незалежно від їх технічного стану. Головне в цьому методі – його профілактичний характер, що дозволяє значно подовжити термін служби обладнання, зберегти високу якість його роботи, а також прискорення затрати на планові ремонти.

Метод планово-попереджувальних ремонтів найкращий для обладнання, що працює в сталому режимі. Його використовують також при ремонті обладнання, від безперебійної роботи якого залежить безперервність технологічних процесів та безпека людей.

Звичайно, на практиці ні один метод в чистому вигляді не використовується. Так, на Богородчанському управлінні підземного зберігання газу використовують комбінацію усіх трьох методів.

2.3. Показники ефективності ремонту свердловин, методика їх розрахунку.

Важливим елементом організації обслуговування є оцінка рівня та ефективності проведеної роботи. Для цієї мети необхідно використовувати певну систему показників. Показники ефективності ремонту свердловин поділяють на дві групи: загальні і спеціальні. До загальних відносяться показники організації праці. Серед них коефіцієнт використання робітників за кваліфікацією, коефіцієнт використання робочого часу та коефіцієнт трудової дисципліни.

Коефіцієнт використання робітників за кваліфікацією характеризує відповідність рівня кваліфікації робітників кваліфікації виконаних ними робіт і визначається за формулою:

(2.1)

де РРБ – середній кваліфікаційний розряд працівників,

РР – середній розряд виконання робіт.

Коефіцієнт використання робочого часу характеризує рівень використання максимально можливого робочого часу:

(2.2)

де ТЕ – ефективний, фактично відпрацьований час одним робітником або групою робітників за даний період часу

ТРН – максимально можливий фонд робочого часу.

Коефіцієнт трудової дисципліни характеризує втрати часу, що мають місце при порушенні трудової дисципліни:

(2.3)

де tВЗ – внутризмінні втрати часу в кратних одиницях виміру;

tЦД – цілоденні втрати робочого часу;

tЗМ – тривалість зміни;

ТПЛ – плановий фонд робочого часу одного робітника в даному періоді;

ЧДП – кількість робітників, що допустили порушення трудової дисципліни;

Ч – загальна кількість всіх робітників.

До спеціальних показників можна віднести тривалість міжремонтного періоду, тривалість частоти ремонтів, коефіцієнт плановості ремонтів, коефіцієнт частоти ремонтів, коефіцієнт використання верстатного парку в часі і за потужністю.

4. Тривалість міжремонтного періоду характеризує в узагальненому вигляді якість проведення ремонтів, що проявляється у збільшенні ремонтного циклу:

(2.4)

де ТУ – тривалість фактичного циклу ремонту обладнання;

ПР – кількість ремонтів в ремонтному циклі;

5. Коефіцієнт плановості ремонтного обслуговування характеризує рівень додержання графіку планово-попереджувальних ремонтів:

(2.5)

де ПД – кількість ремонтів різних видів, що проведені з додержанням планових термінів;

ПРП – загальна планова кількість усіх видів ремонтів.

6. Коефіцієнт частоти ремонтів показує кількість ремонтів, що в середньому припадають на одиницю обладнання за даний період часу:

(2.6)

де ПРЗ – загальна кількість ремонтів, що проведена в даному періоді по видах обладнання;

ПО – кількість одиниць обладнання (фонд свердловин).

7. Коефіцієнт використання верстатного парку ремонтної бази за часом характеризує рівень екстенсивного його використання:

(2.7)

де ТФ – фактичний час роботи обладнання за даний період часу;

ТП – плановий ефективний фонд часу роботи;

Розділ 3. Аналіз ефективності організації ремонту свердловин.

Похожие работы

... их глушения. Развитие колтюбинговых технологий, основанных на применении безшуфтовых гибких, непрерывных стальных труб обеспечивает высокую эффективность проведения операций текущего и капитального ремонта: ликвидацию отложений в скважинах, поинтервальную обработку, борьбу с обводнениями, доставку и извлечение внутрискважинного оборудования, ловильные операции и др. Сегодня в мире эксплуатируется ...

... , прохождение шаблона до необходимой глубины. Переход на другие горизонты и приобщение пластов. Уменьшение потерь нефти. Ремонты скважин, оборудованных пакерами. Герметичность пакера, увеличение дебета нефти. Увеличение, сокращение объемов закачки воды. Зарезка и бурение второго ствола. Выполнение запланированного объема работ. Ремонт нагнетательных скважин. Герметичность колонны и ...

... - по факту 6. Экспериментальные работы при внедрении новых технологий и оборудования - по факту Причины повторных работ и осложнений расследуются комиссией в составе представителей ЦДНГ, ведущего инженера и инженера ЦП и КРС. План-заказ, пронормированный инженером по организации и нормированию труда, является основный исходный документом для начисления заработной платы. Дополнительный перечень ...

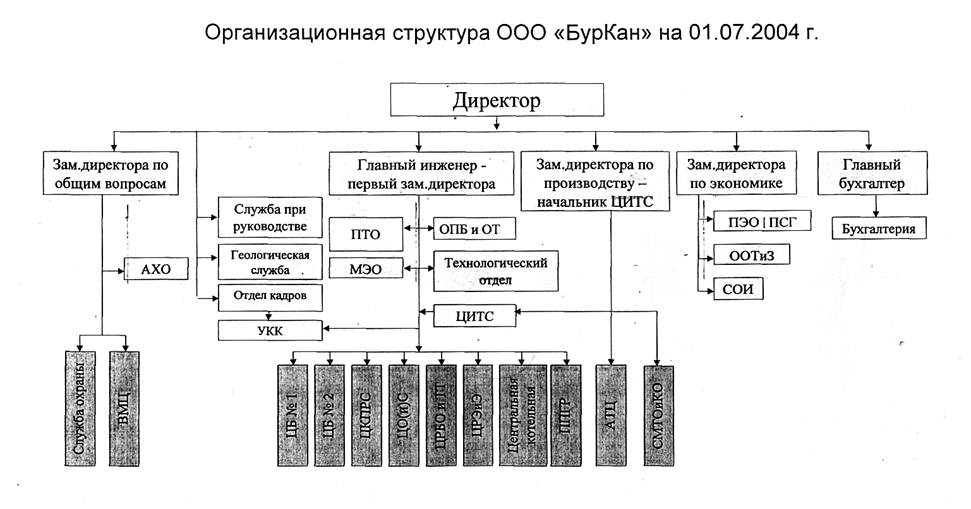

... условия для бесперебойной работы подразделений основного производства. Схематично структура ООО «БурКан» на 01.06.2004 представлена на рисунке 1. 2 Экономический анализ производственно-хозяйственной деятельности предприятия 2.1 Анализ изменения проходки Анализ производственно-хозяйственной деятельности (ПХД) бурового предприятия является одной из сторон управления, так как ...

0 комментариев