Навигация

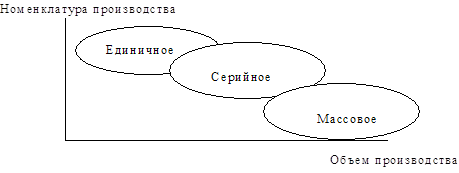

Календарно-плановые нормативы используются при планировании производства. Структура их зависит от типа производства

2.2. Календарно-плановые нормативы используются при планировании производства. Структура их зависит от типа производства.

а. Расчет величины партии запуска деталей в производство. Под партией деталей понимается одноименное количество деталей, запускаемых в производство на одном рабочем месте с одной наладки оборудования, определяется по формуле:

n= Тп.з. / Тшт.*Кнал. (3).

Тп.з. - подготовительно-заключительное время на операцию (по ведущей операции), т.е. где отношение Тп.з. / Тшт. является наибольшим.

ki=Тп.з.i / Тшт.i (3а).

k1=24 / 6,3=3,8

k2=18 / 6,6=2,7

k3=16 / 6,4=2,5

k4=16 / 4,8=3,3

k5=22 / 6,1=3,6

По данным расчетов, ведущей операцией является 1-ая операция.

n=24 / 6,3*0,05=76 штук

Определяю Тшт.к. по каждой операции:

Тшт.к.i=Тшт.i+Тп.з.i / n (4).

n-партия деталей.

Тшт.к.1=6,3+24 / 76==6,6

Тшт.к.2=6,6+18 / 76=5

Тшт.к.3=6,4+16 / 76=6,6

Тшт.к.4=4,8+16 / 76=5

Тшт.к.5=6,1+22 / 76=6.4

Определяю суммарное Тш.кал. на деталь

Тшт.к.=Тшт.к.1+Тшт.к.2+...+Тшт.к.n (5).

Тшт.к.=6,6+6,8+6,6+5+6,4=31,4

б. Расчет периодичности запуска выпуска деталей - представляет собой размер партии деталей, выраженный в днях обеспеченности производства по данной детали. Периодичность определяется делением нормативной партии деталей на среднесуточную потребность данных деталей по программе выпуска.

Пзап.=n / аср.сут. (6).

Пзап.=76 / 538=0,14 дн.

n - размер партии деталей;

аср.сут. - средне-суточная потребность данной детали на программу выпуска.

аср.сут.=Nгод. / Кр.д. (7).

аср.сут.=136000 / 253=538

в. Расчет производственного цикла партии изготовления деталей.

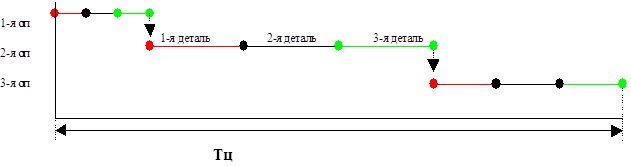

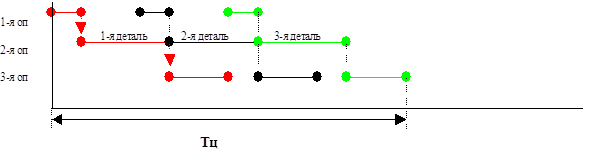

Производственный цикл (при последовательном виде движения деталей в производстве) представляет собой промежуток времени от начала до конца изготовления нормативной партии деталей при принятом режиме запуска / выпуска. Продолжительность цикла может быть выражена в сменах или днях и определяется по формуле:

Тц.=Ттех.+Тест.+Тдр.ц.+Торг. (8).

Ттех.-технологическое время обработки партии деталей по всем операциям технологического процесса;

Ттех.мин.=n*Тшт.к. (9).

n-величина партии.

Ттех.час.=Ттех.мин. / 60 (10).

Ттех.дн.=Ттех.час. / Тсм.*S (11).

Тест. - время естественных процессов. К естественным процессам относятся: старение, сушка, остывание и т,п,).

Т.к. в данном примере естественные процессы отсутствуют, то принимаю Тест.=0;

Торг. - потери времени по организационным причинам. Определяются опытным путем.

В данном примере Торг.=1 день.

Ттех.мин.=76*31,4=2386,4 мин.

Ттех.час.=2386,4 / 60=39,8 час.

Ттех.дн.=39,8 / (8*2)=2,4 дн.

Тц.=2,4+0+0+1=3,4

г. Определение нормативного периода опережения.

Нормативным периодом опережения называется время от момента (дня) запуска партии деталей в производство, до дня подачи ее на сборку. В общем случае величина опережения должна быть равна сумме длительности производственного цикла изготовления партии деталей по всем операциям - время пролеживания перед сборкой. Определяется по формуле:

Одн.=Тц.+Псб. (12).

Псб. - время пролёживания деталей перед сборкой. Определяется опытным путем.

В данном примере Псб.=2 дня.

Одн.=3,4+2=5,4 дн.

д. Определение переходящих заделов. Переходящие заделы - незаконченные обработкой или сборкой заготовки, готовые детали, узлы и изделия, находящиеся на различных стадиях производства, включая рабочие места, места технического контроля, транспортировки, межоперационные пролёживания. Определяются как произведение среднесуточной потребности деталей на длительность производственного цикла в днях.

Здет.=аср.сут.*Тц. (13).

Здет.=538*3,4=1829 шт.

е. Определение нормативов незавершенного производства.

Незавершенное производство - незаконченная производством продукция, находящаяся на различных стадиях производства, в том числе: на рабочих местах, межоперационных кладовых цеха, на складах заготовок и готовых деталей и других местах, т.е. в ожидании последней стадии изготовления в соответствии с технологическим процессом

Норматив незавершенного производства:

дет. n*Тшт.к. Тц.

Нтруд.мин.= ————— * —— (14).

2 Пзап.

дет.

Нтруд.н./час.=Нтруд.мин. / 60 (14а).

дет. 76*31,4 3,4

Нтруд.мин.= ———— * ——— = 28977,7 мин.

2 0,14

дет.

Нтруд.н./час.= 28977,7 / 60 = 482 норм. / час.

ж. Определение такта производства - время, через которое с последней операции потока выходит следующее одно за другим готовое изделие или деталь. Определяется отношением фонда рабочего времени к программе выпуска за плановый период.

r=(Fд. / Nгод.)*60 (15).

к=(3926 / 136000)*60=1,7 мин,

и. Определение темпа работы участка.

Темпом называется - величина, обратная такту, характеризующая скорость движения объектов в производстве и измеряется количеством деталей, выпущенных за единицу времени.

=Nгод. / Fд.о. (16).

=136000 / 3926 =34 шт. / час.

Похожие работы

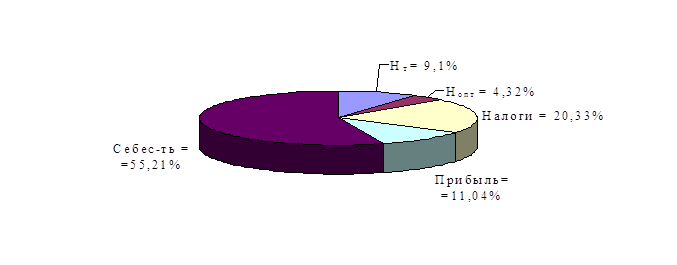

... : Reference source not found 7. Определение себестоимости продукции. Error: Reference source not found 8. Технико-экономические показатели. Error: Reference source not found Определение стоимости основных фондов участка и годовых амортизационных отчислений. Расчет потребного количества основного оборудования и коэффициентов его загрузки. Расчет оборудования и коэффициентов загрузки ...

... тарифная ставка определяется следующим образом. , (25) 13,246 руб. Определяем фонд заработной платы по сдельным расценкам: , (26) где -суммарная сдельная расценка по всем операциям, руб. N - годовая программа, шт. 2784000 шт. Определяем фонд премии и доплат: , (27) где П пр. д - процент премии и доплат, П пр. д = 45% 2505600 руб. Фонд основной заработной платы: , ...

... данного предприятия должен быть рациональным во времени. Он влияет на использование во времени основных производственных фондов, на производительность труда рабочих, а также на многие другие показатели. На участке горных работ №2 «Северный» разреза «Черемховский» установлен и утвержден непрерывный годовой режим работы (общих выходных участок не имеет за исключением праздничных дней). Суточный ...

... 14 16. Структура розничной цены изделия 18 17. Расчёт технико-экономических показателей работы цеха 19 18. Заключение 19 19. Список литературы 20 3. Введение После развала СССР, Беларусь перешла к рыночной ...

0 комментариев