Навигация

АСУ двухстадийного дробления замкнутого цикла

Содержание

Введение

1.  Формулирование отраслевой задачи и общая характеристика проектируемого объекта…………………………………………………3

Формулирование отраслевой задачи и общая характеристика проектируемого объекта…………………………………………………3

2.  Аналитический обзор современного состояния техники и технологий при производстве цемента, относящихся к проектируемому объекту………………………………………5

Аналитический обзор современного состояния техники и технологий при производстве цемента, относящихся к проектируемому объекту………………………………………5

2.1 Характеристика дробления и дробильное

оборудование……………………………………………..5

2.2 Обзор существующих систем автоматического управления процессом дробления……………………..10

2.3 Выбор основного оборудования……………………….16

3. Составление и описание функциональной схемы……………………18

4. Составление структурной схемы……………………………………….20

5. Расчет регулятора исследуемого объекта……………………………..25

5.1 Расчет регулятора методом РЧХ………………………………..26

6. Подключение датчиков к контроллеру………………………………..30

7. Реализация САР в GOOD HELP………………………………………..37

Заключение…………………………………………………………………..41

Список литературы………………………………………………………….42

Приложение 1………………………………………………………………..43

Введение

Введение

Автоматизация технологических процессов является едва ли не решающим фактором повышения производительности и улучшения условий труда, улучшения экономических показателей.

Создание новых высокопроизводительных технологических процессов с большой скоростью выполнения операций и значительной единичной мощностью агрегатов требует быстродействующих и надежных технических средств для управления и контроля, обеспечивающих реализацию преимуществ новой технологии; при этом уровень автоматизации выбирается уже при синтезе технологии и, в свою очередь, во многом определяет эту технологию (системное проектирование автоматизированных технологических комплексов, в том числе автоматизированного оборудования).

Технологические процессы в промышленности строительных материалов представляют собой достаточно типичные объекты применения методов теории автоматического регулирования, но в то же время это своеобразная область развития автоматизированного управления вплоть до создания интегрированных АСУ организационно-технологического типа.

Особое значение как основному звену автоматизации отводится электроприводу. Информационные функции электропривода очень велики. Электропривод позволяет наиболее простыми методами определять силовые параметры технологического процесса, осуществлять диагностику и контроль работы оборудования. Повышение технического уровня дробильного оборудования в первую очередь связано с совершенствованием характеристик и расширением функциональных возможностей электропривода.

Одним из первых этапов при производстве строительных материалов,

является процесс дробления. Рассматривая пути повышения эффективности процессов измельчения и снижения их энергоемкости с учетом отечественного и зарубежного опыта, следует обратить серьезное внимание на оснащение дробильного оборудования современными средствами управления. Это можно решить двумя путями с помощью средств локальной автоматики и с помощью средств вычислительной техники. В настоящее время во многих случаях предпочтение следует отдавать микроконтроллерам, так как они постоянно совершенствуются и удешевляются. Да и опыт эксплуатации АСУТП дробления на предприятиях нашей страны и за рубежом подтверждает целесообразность применения этих устройств.

является процесс дробления. Рассматривая пути повышения эффективности процессов измельчения и снижения их энергоемкости с учетом отечественного и зарубежного опыта, следует обратить серьезное внимание на оснащение дробильного оборудования современными средствами управления. Это можно решить двумя путями с помощью средств локальной автоматики и с помощью средств вычислительной техники. В настоящее время во многих случаях предпочтение следует отдавать микроконтроллерам, так как они постоянно совершенствуются и удешевляются. Да и опыт эксплуатации АСУТП дробления на предприятиях нашей страны и за рубежом подтверждает целесообразность применения этих устройств.

1.  Формулирование отраслевой задачи и общая характеристика проектируемого объекта.

Формулирование отраслевой задачи и общая характеристика проектируемого объекта.

В данном курсовом проекте требуется разработать АСУ двухстадийного дробления замкнутого цикла твердых пород для заводов мощностью более 10 тыс. т./сут.

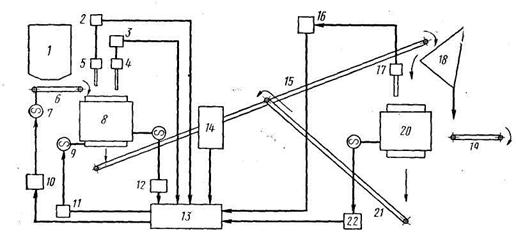

На рис. 1. приведена схема двухстадийного дробления по замкнутой схеме с регулированием загрузки дробилок по показателям удельной потребляемой мощности и степени заполнения камеры дробления.

Рис. 1.1. Автоматизация двухстадийного дробления по замкнутой схеме

Из бункера 1 питатель 6 загружает дробилку первой стадии 8, откуда через конвейер 15 и грохот 18 продукт дробления поступает в дробилку 20 второй стадии. Подрешетный продукт поступает на конвейер 19. Из дробилки 20 продукт дробления пропускается через грохот 18. В схеме используются датчики мощности 12 и 22, сигнализаторы уровня 16 и 17 заполнения дробилки 20, конвейерные весы 14, датчики уровня 4 и 5 в воронках 2 и 3, электропривод 7 и вариатор 10, исполнительный механизм 9 изменения щели дробилки первой стадии с преобразователем 11 и логическое устройство 13, управляющее схемой. Конвейер 21 является

промежуточным между дробилкой вторичного дробления и конвейером 15. Путем соответствующих настроек систем регулирования величин питания, удельной мощности и размера щели дробилки первой ступени достигается максимальная производительность всего комплекса.

промежуточным между дробилкой вторичного дробления и конвейером 15. Путем соответствующих настроек систем регулирования величин питания, удельной мощности и размера щели дробилки первой ступени достигается максимальная производительность всего комплекса.

Если дробилка 20 начинает перегружаться, что фиксируется датчиком мощности 22 или сигнализатором уровня 16 соответствующими; сигналами, по которым логическое устройство 13 начинает уменьшать щель дробилки 8, то повысится удельная мощность дробилки 8 и сократится поток поступающего в нее материала. При уменьшении нагрузки дробилки 20 система стремится увеличить поток поступающего в дробилку материала.

В системе предусмотрена следующая контрольно-измерительная аппаратура.

При температуре масла в маслоотстойнике 60 °С включается вентиль, подающий воду в холодильник маслосистемы. Если вентиль не открылся, то на пульт диспетчера подается звуковой сигнал и загорается красная лампа, сигнализирующая об аварии в маслоотстойнике. Вентиль вновь закрывается при температуре масла ниже 55° С. Контроль температуры подшипников осуществляется при помощи аппаратуры встроенной температурной защиты и сигнализации типа АТВ-29.

В качестве температурных датчиков используются термометры сопротивления, которые установлены на втулках приводного вала и втулке вала эксцентрика. При повышении температуры подшипника выше допустимой (80° С) электрическое сопротивление полупроводникового термосопротивления уменьшается, и срабатывает реле РПТ. При этом на пульт диспетчера подаются звуковой и световой сигналы аварии с подшипником.

2.  Аналитический обзор современного состояния техники и технологий при производстве цемента, относящихся к проектируемому объекту.

Аналитический обзор современного состояния техники и технологий при производстве цемента, относящихся к проектируемому объекту.

Похожие работы

... повреждений и износа составных частей оборудования, а также трудоемкостью ремонтных работ, системой ТОиР предусматривается проведение текущего, капитального и остановочного ремонтов. 1.4.1 Требования, предъявляемые к техническому обслуживанию и ремонту стержневой мельницы МСЦ 3,2 – 4,5 В течении первых десяти дней работы мельницы после ремонта следует останавливать не реже одного раза в смену ...

0 комментариев