Навигация

Выбор и обоснование оборудования

1.5.3. Выбор и обоснование оборудования

Так как на операции 015 обрабатывается одна поверхность, то обработка будет проводиться на заранее настроенном вертикально-сверлильном станке модели 2М55. Технические характеристики вертикально-сверлильного станка модели 2М55:

Наибольший условный диаметр сверления = 50мм.

Вылет шпинделя от образующей колоны:

наибольший – 1600 мм;

наименьший – 375 мм;

Расстояние от торца шпинделя до плиты:

наибольшее – 1600 мм;

наименьшее – 450 мм;

Количество ступеней скоростей шпинделя - 21

Приделы скорости шпинделя – от 20 до 2000 об/мин

Количество ступеней механических подач шпинделя –12

Пределы подач шпинделя – от 0.056 до 2.5 мм/об

Мощность на шпинделе – 4.0 кВт

Габариты станка:

длина - 2665 мм;

ширина - 1020 мм;

высота - 3430 мм;

Масса станка – 4700 кг.

На операции 020 перенастройки станка так же не требуется, поэтому выбираем вертикально-фрезерный станок модели 6Р13. Технические характеристики вертикально-фрезерного станка 6Р13:

Размеры рабочей поверхности – 1600x400 мм

Наибольшие перемещения станка:

продольное - 1000 мм;

поперечное - 300 мм;

вертикальное - 400 мм;

Наибольшая масса обрабатываемой заготовки – 300 кг

Мощность привода главного движения – 10 кВт

Мощность привода подач – 3 кВт

Число оборотов привода:

главное движение - 1460 мин-1;

подач - 1430 мин-1;

Габариты станка:

длина - 2560 мм;

ширина - 2260 мм;

высота - 2250 мм;

Масса станка – 4200 кг.

Для операции 015020 по допускаемому тяговому усилию станка выбираем горизонтально-протяжной станок модели 7520. Технические характеристики горизонтально-протяжного станка 7520:

Тип станка – одинарный

Основной цикл работы – простой

Номинальное тяговое усилие – 200000 H

Ход рабочей каретки – от 100 до 1600 мм

Скорость рабочего хода – от 0.5 до 6 м/мин

Скорость холостого хода – от 0.6 до 85 м/мин

Мощность привода – 18.2 кВт

Так как на операции 025 количество переходов равно двум и обрабатываются не ответственные поверхности, то принимаем токарно-винторезный станок модели 16К20. Основные технические данные токарно-винторезного станка модели 16К20:

Наибольшая длина обрабатываемого изделия – 215 мм

Высота оси центров над плоскими направляющими станка – 215 мм

Приделы чисел оборотов шпинделя – 12.51600 мин-1

Приделы подач

продольных: 0.052.8 мм/об

поперечных: 0.0251.4 мм/об

Мощность главного привода – 10 кВт

Габариты станка:

длина - 2795 мм;

ширина - 1198 мм;

высота - 1500 мм;

Масса станка – 3005 кг.

Для операции 040 оборудование аналогично операции 020. Для операций 045 и 050 выбираем вертикально – сверлильный станок с ЧПУ модели 2Р135Ф2. При обработке на станке с ЧПУ не требуется наладки, что значительно уменьшает подготовительно-заключительное время.

Так как обработка ведется без участия рабочего, кроме установки и снятия детали, то значительно сокращается вспомогательное время. Технические характеристики вертикально – сверлильного станка с ЧПУ модели 2Р135Ф2:

Наибольший условный диаметр сверления = 35мм.

Наибольший диаметр нарезания резьбы = 24мм.

Число шпинделей револьверной головки - 6

Вылет шпинделя от направляющей колоны – 450мм

Расстояние от торца шпинделя до рабочей поверхности стола: наибольшее – 600 мм;

наименьшее – 40 мм;

Количество подач суппорта – 18

Приделы подач суппорта: 10500 мм/мин

Количество скоростей шпинделя - 12

Приделы частот шпинделя – 45 2000 об/мин

Размеры рабочей поверхности стола:

длина - 710 мм;

ширина - 400 мм;

Габариты станка:

длина - 1860 мм;

ширина - 2170 мм;

высота - 2700 мм;

Масса станка – 4700 кг.

1.6. Проектирование технологических операций.

1.6.1 Расчет режимов резания.

Расчет режимов резания можно проводить двумя методами аналитическим и табличным.

1.6.2. Аналитическим методом рассчитаем режимы резания на операцию 035, а именно – точение поверхности диаметром 50мм. Расчет проведем по [17].

В качестве инструмента выбираем токарный проходной упорный резец с пластиной из твердого сплава Т15К6, габаритными размерами 16x10x100 мм по ГОСТ 18879 – 73.

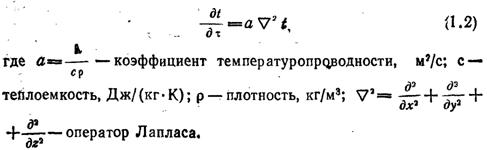

Определим глубину резания по формуле:

t = (D-d)/2 мм, (1.6.1)

где D = 53.4 мм – диаметр заготовки,

d = 50 мм – диаметр обработанной поверхности.

Подставляя известные величины в формулу (1.6.1), получим:

t = (53.4 – 50) /2 = 1.7 мм

Так как высоких требований к обрабатываемой поверхности не предъявляется и глубина резания невелика, то принимаем подачу S=0.7 мм/об.

Скорость резания определяется по формуле:

V = C / (Tm tx Sy) K ммин, (1.6.2)

где Т - среднее значение стойкости, мин;

(при одноинструментной обработке Т=60 мин)

t = 1.7 мм - глубина резания;

S=0.7 ммоб – подача;

Значение коэффициентов C и показателей степеней выбираем из [17. табл.17]

Получаем C = 340, x = 0.15, y = 0.45, m = 0.2.

Коэффициент K определяется по формуле

K = Km Kп Ku (1.6.3)

где Km - коэффициент учитывающий влияние материала заготовки;

Kп - коэффициент учитывающий состояние поверхности;

Ku - коэффициент учитывающий материал инструмента;

Определим коэффициент Kmv по формуле

Km= Kr (750/в)nv (1.6.4)

где Kr = 1.0 – коэффициент зависящий от группы стали;

в = 610 Н/мм2 – предел прочности для стали 45.

Приняв Kп = 0.8, Ku = 1, nv = 1.75, подставляя известные величины в формулу (1.6.4) , получим:

Km = 1.0 (750/610)1.75 = 1.44

Подставляя известные величины в формулу (1.6.3), получим:

Kv = 1.44 0.8 1.0 = 1.15

Выбрав значения показателей степеней из таблиц и подставляя их величины в формулу (6.2), получим:

V = 340 / (500.2 1.40.15 0.70.45) 1.15 = 200 ммин

Частоту вращения шпинделя определяем по формуле

n = 1000v/(D) мин-1, (1.6.5)

где D = 50 мм – обрабатываемый диаметр.

Подставляя известные величины в формулу (1.6.5.), получим:

n = 1000200/(50) = 1273 мин-1

Уточнив по паспорту станка, принимаем n=1250мин-1.

Для данной частоты вращения шпинделя уточняем скорость резания по формуле:

V = Dn/1000 м/мин, (1.6.6)

Подставляя известные величины в формулу (1.6.6), получим:

V = 501250/1000 = 196 м/мин.

Определим силы резания. Силы резания будут действовать вдоль трех осей координат x, y, z и называются соответственно Px, Py, Pz. Наибольшей из них является сила Pz, поэтому дальнейший расчет ведем по ней.

Pz = 10Cp tx Sy n Kp Н, (1.6.7)

где Cp = 200 – коэффициент;

x, y, n - показатели степени. x = 1.0; y = 0.75;n = 0

Kp - поправочный коэффициент определяем по формуле

Kp = Kmp Kp Kp Kp Kp (1.6.8)

где Kp - коэффициент зависящий от главного угла в плане;

Kp - коэффициент зависящий от переднего угла;

Kp - коэффициент зависящий от заднего угла;

Kp - коэффициент зависящий от радиуса на вершине резца.

Kmp - коэффициент зависящий от материала заготовки, определяется как:

Kmp = (в/750)n (1.6.9)

где n =1 – показатель степени.

Подставляя известные величины в формулу (1.6.9), получим:

Kmp = (610/750)1 = 0.81

По [17. табл. 9, табл. 11, табл. 12] выбираемp = 0.98 ;Kp = 1.15 ; Kp = 1.0 ; Kp = 0.87.

Подставляя известные величины в формулу (1.6.8) , получим:

Kp = 1 0.98 1.15 1 0.87 = 0.81

Подставив все вычисленные значения в формулу (1.6.7) получаем

Pz = 10 200 1.41 0.70.75 2000 0.81 = 1695 H.

Определим основное технологическое время по формуле

To = Lр.х./(Sgng)i мин, (1.6.10)

где Lр.х. – длина рабочего хода, определяется как

Lр.х. = l+y+ мм, (1.6.11.)

где l = 30 мм – длина резания;

y = 2 мм – величина врезания;

= 0 мм –длина перебега.

Подставляя известные величины в формулу (1.6.11), получим:

Lр.х. = 30+2=32 мм

Подставляя эти величины в формулу (1.6.1), получим:

To = 32 / (12500.7) = 0.037 мин

Определим мощность, необходимую для осуществления процесса резания по формуле:

Nрез = Pz Vд / (601020) кВт, (1.6.12)

Подставляя известные величины в формулу (1.6.12), получим:

Nрез = 16951960/(601020) = 5.4 кВт

1.6.3. Остальные режимы резания рассчитаем табличным методом. В качестве примера определим режимы резания при сверлении отверстия диаметром 25 мм. Расчет проводим по [13].

Глубина резания определяется как

t = d/2 мм, (1.6.13)

где d – диаметр просверливаемого отверстия, мм.

Подставляя известные величины в формулу (1.6.13), получим:

t = 25/2 = 12.5 мм.

Длина рабочего хода определяется по формуле

Lр.х. = lрез+y+lдоп мм, (1.6.14)

где lрез = 90 мм – длина резания;

y = 16 мм – величина врезания;

lдоп = 0 мм –длина перебега.

Подставляя известные величины в формулу (1.6.14), получим:

Lр.х. = 90 + 16 = 106 мм

Назначим подачу на оборот шпинделя: So=0.32 мм/об

Определим стойкость инструмента по формуле

Tp = Tм мин, (1.6.15)

где Tм = 80 мин – стойкость машинной работы инструмента.

- коэффициент времени рабочего хода, определяется по формуле

= Lрез / Lрх (1.6.16)

Подставляя известные величины в формулу (1.6.16), и формулу (1.6.15) получим:

= 40/106 = 0.4

Тp = 0.4 80 = 32 мин

Рассчитаем скорость резания V, м/мин и число оборотов шпинделя n, мин-1.

V = Vтабл. K1 K2 K3 м/мин, (1.6.17)

где Vтабл. = 24м/мин – табличное значение скорости.

K1 = 0.8 – коэффициент, зависящий от обрабатываемого материала;

K2 = 1 – коэффициент, зависящий от стойкости инструмента;

K3 = 1 – коэффициент, зависящий от отношения Lрез/d.

Подставляя известные величины в формулу (1.6.17), получим:

V = 240.8 =19.2 м/мин.

Значения частоты оборотов шпинделя определяем по формуле (1.6.5)

n = 10019.2/(25) = 245 мин-1.

По паспорту станка принимаем n=250 мин-1. Уточним скорость резания по формуле (1.6.6)

V = 25250/1000 = 19.6 м/мин

Определим основное машинное время по формуле (1.6.8)

To = 106/(2500.32) = 1.33 мин.

Режимы резания на остальные операции рассчитаем аналогично и результаты занесем в таблицу (табл. 1.4).

Таблица 1.4

Сводная таблица режимов резания.

| № | № | Наименование | t | Д | nд | V | S | Lрх | To |

оп. | пер | операции или перехода | мм | об/ мин | м/ мин | мм/ об | мм | мин | |

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

05 | Вертик-сверлильн. | 1.6 | 29.4 | 195 | 18.4 | 0.5 | 65 | 0.64 | |

10 | Вертик-фрезерная | 2 | 46 | 160 | 23 | 0.42 | 99 | 0.14 | |

15 | Гориз.-протяжная | 0.3 | 30 | - | 6 | - | 490 | 0.16 | |

20 | Гориз.-протяжная | 3.3 | - | - | 8 | - | 590 | 0.15 | |

25 | Токарная | ||||||||

1 | точить 50 | 1.7 | 50 | 1250 | 196 | 0.7 | 35 | 0.05 | |

2 | подрезать торец | 1.6 | 85 | 160 | 25 | 0.6 | 20 | 0.21 | |

30 | Вертик.-фрезерная | ||||||||

1 | фрез. поверхность | 1.6 | 100 | 630 | 198 | 2 | 104 | 0.1 | |

2 | фрез. поверхность | 1.6 | 100 | 630 | 198 | 2 | 104 | 0.1 | |

35 | Вертик.-сверлильн. | ||||||||

1 | центровать | 1 | 8 | 1000 | 27 | 0.16 | 11 | 0.07 | |

2 | сверлить | 2.5 | 5 | 1400 | 22 | 0.1 | 12 | 0.07 | |

3 | зенковать | 1 | 7 | 1400 | 25 | 0.16 | 5 | 0.02 | |

4 | нарезать резьбу | 1 | 6 | 250 | 7 | 1 | 16 | 0.11 | |

Продолжение таблицы 1.4

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

40 | Вертик-сверлильн. | ||||||||

1 | центровать | 1 | 8 | 1000 | 27 | 0.16 | 11 | 0.07 | |

2 | сверлить | 12.5 | 25 | 250 | 19.6 | 0.32 | 106 | 1.33 | |

3 | зенкеровать | 10 | 44.8 | 250 | 35 | 0.6 | 106 | 0.7 | |

4 | развернуть | 0.07 | 45 | 250 | 35 | 1.1 | 106 | 0.38 | |

5 | развернуть | 0.07 | 45 | 250 | 35 | 1.1 | 106 | 0.38 |

Похожие работы

... использования материала.4. ОРГАНИЗАЦИЯ ПРОИЗВОДСТВА 4.1. Состав продукции цеха, регламент его работы и характеристика. Приспособление для восстановления внутренних поверхностей деталей выпускает специальный цех, специализированный на производстве приспособлений и инструментов для восстановления поверхностей деталей электромеханической обработкой. Цех работает в две рабочих смены, рабочих часов в ...

... деталей. Следовательно, для повышения долговечности машин решающее значение имеет упрочнение трущихся поверхностей деталей в процессе их изготовления и ремонта. Электромеханическая обработка, основана на термическом и силовом воздействии, она существенно изменяет физико-механические показатели поверхностного слоя деталей и позволяет резко повысить их износостойкость, предел выносливости и другие ...

... работник, и автоматизированные, где контроль за безопасной работой и режимом тепловой обработки обеспечивает сам тепловой аппарат при помощи приборов автоматики. На предприятиях общественного питания тепловое оборудование может использоваться как несекционное или секционное, модулированное. Несекционное оборудование, это оборудование, которое различно по габаритам, конструктивному исполнению и ...

0 комментариев