Навигация

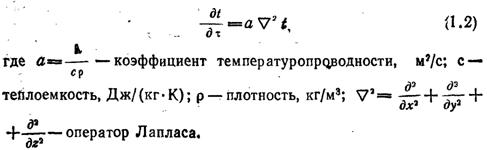

Определим усилие допускаемое тяговой силой станка

2.1.5. Определим усилие допускаемое тяговой силой станка.

Усилие Q принимаем с коэффициентом 0.9, тогда:

Q = 0.9 QH (2.3)

где Q – усилие, допускаемое тяговой силой станка;

QH = 200 Н – номинальная тяговая сила (1 табл.14)

2.1.6. Определим глубину стружечной канавки.

Максимальная глубина ho[] стружечной канавки по допускаемому усилию определяется по формуле

![]() ho[]

= 0.5 (Do

– 1.1Pдоп/[x])

мм, (2.4)

ho[]

= 0.5 (Do

– 1.1Pдоп/[x])

мм, (2.4)

где Рдоп = Рx – допустимое усилие, Н

Подставляя известные величины в формулу (2.4), получим:

h![]() o

= 0.5

(29.4 – 1.1114000/300)

= 3.979 мм

o

= 0.5

(29.4 – 1.1114000/300)

= 3.979 мм

2.1.7. Определим шаг черновых зубьев.

Шаг определяется по формуле

![]() t

= mL

мм, (2.5)

t

= mL

мм, (2.5)

где L = 50 мм – длина протягиваемого отверстия

m = 1.5 мм – модуль зубьев.

Количество одновременно обрабатываемых зубьев выбираем по [7. табл.19] Zi = 5 шт.

2.1.8. Определим профиль стружечной канавки.

Профиль стружечной канавки определяется по [7. табл.20].

2.1.9. Определим подачу на черновые зубья протяжки.

Подача определяется по формуле

Sz = Fa / (LKmin) мм, (2.6)

где Kmin = 2.5 – коэффициент заполнения стружечной канавки

Fa = 12.6 мм2 – площадь стружечной канавки.

Подставляя известные величины в формулу (2.6), получим:

Sz = 12.6/(502.5) = 0.1

2.1.10. Определим фактическую величину коэффициента заполнения стружечной канавки.

Значение коэффициента определяется по формуле

Kmin = Fa / (LSzu) (2.7)

Подставляя известные величины в формулу (2.7), получим:

Kmin = 12.6 / (500.1) = 2.52

2.1.11. Выбор геометрии черновых зубьев.

Передние и задние углы черновых зубьев выбираем по

[7. табл. 6 и табл.7]. Передний угол = 15, а задний =3.

2.1.12. Определяем количество зубьев в черновых секциях протяжки.

В первой черновой секции количество зубьев принимаем равное 2. Sчc1 = 2. В остальных черновых секциях количество зубьев определяется по формуле

Zчс = Pz / Pдоп = СpDSzuxZiKjKcKy шт, (2.8)

Значения всех коэффициентов берем из таблиц

[7. табл. 12 и табл. 13].

Cp = 700; Xp = 0.85; Kj = 0.93; Kc=Ku = 1

Подставляя известные величины в формулу (2.8), получим:

Zчс = 700300.10.8550.93/114000 = 0.4

Принимаем Zчс = 2.

2.1.13. Произведем расчет припуска.

Припуск на переходные зубья Аоп и число переходных секций i определяем по [7. табл.21]

Аоп = 0.18 мм, in = 2.

Припуски на чистовые зубья.

Аочт равен Аоит = 0.1 мм

Припуск на черновые зубья определяем по формуле

Аоч = Ао – (Аоп + Аопт) мм, (2.9)

Подставляя известные величины в формулу (2.9), получим:

Аоч = 0.6 – 0.18 – 0.1 = 0.32 мм.

2.1.14. Определим припуски на двузубую черновую секцию.

Припуски определяются по формуле

Аоч.1 = 1.8Szu/Zчс мм, (2.10)

Подставляя известные величины в формулу (2.10), получим:

Аоч.1 = 1.80.1/2 = 0.09 мм.

2.1.15. Определим количество черновых секций.

Количество черновых секций без первой определим по формуле

iu = Aоч – Aоч.1 / (2Szu) шт, (2.11)

Подставляя известные величины в формулу (2.11), получим:

iu = 0.32-0.09/(20.1) = 1.15

Принимаем iu = 2.

2.1.16. Определим число зубьев в черновой части.

Zч = Zч.1 + Zч.с. i шт, (2.12)

Подставляя известные величины в формулу (2.12) , получим:

Zч = 2+22 = 6 шт

2.1.17. Определим длину черновой части.

Длина черновой части определяется по формуле

lч = Zч t мм, (2.13)

где lч – длина черновой части, мм

Zч – число зубьев в черновой части, шт

t – шаг зубьев, мм.

Подставляя известные величины в формулу (2.13), получим:

lч = 610=60 мм

2.1.18. Определим число переходных секций.

Число переходных секций определим по [7. табл.21].

2.1.19. Определим подачу на переходных секциях.

Назначим подачу на 1 и 2 переход. секции соответственно Szn1 = 0.9 мм, Szn2 = 0.9 мм.

2.1.20. Определим число переходных зубьев и длину этой части протяжки.

Число переходных зубьев определяется по формуле

Zn = Zn.c in шт, (2.14)

где Zn.c. =2 – число переходных зубьев в первой секции

Подставляя известные величины в формулу (2.14), получим:

Zn = 22 = 4 шт.

Длина переходной части равна (2.13)

ln = 410=40 мм

2.1.21. Определим количество чистовых зубьев и их укороченный шаг.

Количество укороченных зубьев определяется по формуле

Zч.м. = Aочт/(2Szu.m) шт, (2.15)

Подставляя известные величины в формулу (2.15), получим:

Szчм = 0.1 (20.01) = 5

Шаг чистовых зубьев определим из соотношения

tчт = 0.7t = 7мм

2.1.22. Определим размеры стружечной канавки для чистовых и калибрующих зубьев.

Размеры определяются по таблице [7. табл. 20].

2.1.23. Определим длину чистовой части протяжки.

Длина чистовой части протяжки определяется по формуле

lчт = Zчт tчт мм, (2.16)

Подставляя известные величины в формулу (2.16), получим:

lчт = 57 = 35 мм.

2.1.24. Определим диаметр калибрующих зубьев.

Диаметр калибрующих зубьев определяется по формуле

D = Dmax - мм, (2.17)

где Dmax – максимальный диаметр обрабатываемого отверстия, мм

- изменение диаметра отверстия после протягивания, мм.

Подставляя известные величины в формулу (2.17), получим:

D = 30+0.021 = 30.021 мм

При протягивании заготовок из стали, диаметр отверстия увеличивается на 0.0050.01 мм. Учитывая это Dk = 30.021 – 0.01 = 30.011 мм.

2.1.25. Определим количество калибрующих зубьев.

Количество калибрующих зубьев Zk определяется по таблице [7. табл. 22]. Zk = 7 шт.

2.1.26. Определим длину калибрующей части.

Длина калибрующей части определяется по формуле

lk = Zk tk мм, (2.18)

Подставляя известные величины в формулу (2.18), получим:

lk = 77 = 49 мм

2.1.27. Определим задний угол калибрующих зубьев.

k = 115` jk = 152

2.1.28. Определим длину режущей части.

lp = 60 + 40 + 35 = 135 мм.

2.1.29. Определим цилиндрическую ленточку на вершинах калибрующих зубьев.

Цилиндрическую ленточку на вершинах калибрующих зубьев принимаем fk = 0.2 мм.

2.1.30. Определим ширину выступов между выкружками.

Ширину выступов между выкружками определяем по формуле

В![]() в

= (1.1 1.3)

D

мм, (2.19)

в

= (1.1 1.3)

D

мм, (2.19)

Подставляя известные величины в формулу (2.19), получим:

В![]() в

= 1.29 30

= 7 мм

в

= 1.29 30

= 7 мм

Похожие работы

... использования материала.4. ОРГАНИЗАЦИЯ ПРОИЗВОДСТВА 4.1. Состав продукции цеха, регламент его работы и характеристика. Приспособление для восстановления внутренних поверхностей деталей выпускает специальный цех, специализированный на производстве приспособлений и инструментов для восстановления поверхностей деталей электромеханической обработкой. Цех работает в две рабочих смены, рабочих часов в ...

... деталей. Следовательно, для повышения долговечности машин решающее значение имеет упрочнение трущихся поверхностей деталей в процессе их изготовления и ремонта. Электромеханическая обработка, основана на термическом и силовом воздействии, она существенно изменяет физико-механические показатели поверхностного слоя деталей и позволяет резко повысить их износостойкость, предел выносливости и другие ...

... работник, и автоматизированные, где контроль за безопасной работой и режимом тепловой обработки обеспечивает сам тепловой аппарат при помощи приборов автоматики. На предприятиях общественного питания тепловое оборудование может использоваться как несекционное или секционное, модулированное. Несекционное оборудование, это оборудование, которое различно по габаритам, конструктивному исполнению и ...

0 комментариев