Навигация

Правила технічної експлуатації механізму

1.3 Правила технічної експлуатації механізму

Нагляд за шестеренними клітями при експлуатації

У випадку виявлення несправностей, при яких робота устаткування забороняється, що приймає зміну робить запис у журналі зміни рапортів і повідомляє майстру. Устаткування може бути пущене в роботу тільки після усунення несправностей і одержання дозволу майстра на пуск.

Оглядати устаткування при прийманні змін зобов'язані: чергові слюсарі по ділянках, оператори, машиністи і їхні помічники, мастильники, водопровідники, вольцовчики й інші обличчя експлуатаційного персоналу, що повинні прибути на робоче місце до початку зміни.

При оглядах під час приймання зміни необхідно:

- перевіряти стан деталей вузлів і механізмів під час роботи, яких у попередню зміну виявлені дефекти і неполадки;

- перевіряти справність дій пускових, гальмових і блокувальних пристосувань;

- перевіряти надійність кріплення вузлів і деталей;

- перевіряти справність мастильних вузлів;

- перевіряти зубцюваті зачеплення на наявність вібрації поштовхів;

- перевіряти наявність інструмента з пристосувань запасних частин і захисні огородження;

- перевіряти чистоту робочого місця й устаткування.

При приймання зміни перевірити:

- немає чи надмірного підвищення температури у вузлах механізму;

- надходження змащення в підшипники;

- наявність змащення в масляних ваннах шестеренних клітей;

- справність роботи масляного насоса.

Перед пуском у роботу включити маслосистему і перевірити тиск і достатність надходження змащення на зуби шестірні і підшипники.

Протягом зміни;

- систематична перевірка температури підшипників;

- перевірка роботи олія насосів, стан змащення постійне надходження його;

- по шуму стежити за зубцюватим зачепленням;

- перевіряти обтягування кріпильних деталей.

Не рідше одного разу на місяць піддавати лабораторному аналізу робочі олії. Огляд шестеренної кліті проводиться ремонтним персоналом і у випадку виявлення неполадки, вона повинна бути усунута. Устаткування слід перевіряти: помічнику начальника цеху по устаткуванню (1 раз на місяць); механіку цеху (2 рази на місяць) і майстру по ремонті (1 раз у тиждень). Результати перевірки заносяться в агрегатний журнал із указівкою виявлених дефектів і несправностей.

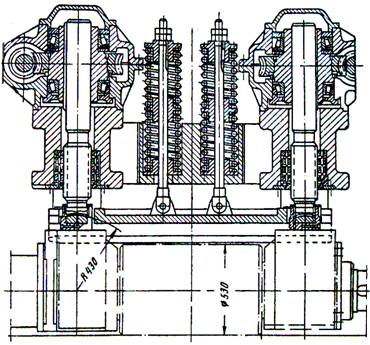

Ревізію шестеренних клітей роблять у наступному порядку:

- повне, часткове розбирання механізмів;

- очищення масляної ванни;

- ревізія шестеренних валків і корпуса;

- ремонт і заміна ушкоджених деталей;

- зборка і випробування механізмів.

Відхід і нагляд за універсальними шпинделями при прийманні зміни:

- перевірити обрив чи голівки осьовий зсув пальця;

- простежити за роботою шпиндельного з'єднання.

Протягом зміни:

- стежити за змащенням шпиндельних пристроїв;

- не допускати зазору між вкладишами і лопатами.

Ревізію універсальних шпинделів проводять не рідше одного разу в 1,5 місяця:

- розбирання шарнірного з'єднання;

- видалення непотрібного змащення;

- стежити за зносом вкладишів і пальців працюючих на стирання.

Відхід і нагляд за муфтою під час експлуатації:

- перевірити, чи не порушилася посадка напівмуфт на валах;

- постукуванням перевірити надійність болтових кріплень;

- оглянути стан і кріплення кожухів муфт.

Не рідше одного разу в 10-15 доби перевіряти наявність олії і робити долівку його до контрольного рівня. Не допускається експлуатація муфти, у якої внаслідок зносу ущільнень відбувається витік мастильних матеріалів. Ревізія муфти виробляється при планових зупинках устаткування на ремонт не рідше 1 рази в 45 днів. Не допускається експлуатація зубцюватої муфти, у якої знос зубів перевищує 30%.

1.4 Заходи для підвищення стійкості деталей механізму

Для рішення цієї задачі, поряд із запровадженням у дію нових потужностей і удосконалювання виробничих процесів на базі нової техніки, заміна ручної праці людини механізованим, надзвичайно важливо забезпечити нормальну і безперебійну роботу діючого устаткування. Це досягається тільки за умови ретельного нагляду і відходу за агрегатами і механізмами, а так само своєчасного і доброякісного проведення профілактичних ремонтів.

Існують різні шляхи підвищення зносостійкості швидкозношуючихся деталей:

- поліпшення умов роботи деталей устаткування, що досягається шляхом зменшення негативного впливу руйнувань при технологічному процесі;

- поліпшення середовища металургійного виробництва;

- удосконалювання технологічних процесів.

Для запобігання руйнувань і зносу деталей використовують:

- контроль технологічних процесів (установка датчиків температури);

- застосування запобіжних систем і пристроїв;

- захист деталей від впливу високих температур і правильний вибір системи охолодження;

- захист вузлів тертя від проникнення в них абразивних часток, застосування різних систем пиловловлення;

- підтримка в цеху постійної температури узимку і влітку;

- своєчасне технічне обслуговування і ремонт устаткування.

Для підвищення зносостійкості середньо вуглецевих сталей їх легують кремнієм, марганцем, хромом.

При окисному зносі застосовують деталі виготовлені з високолегованих цементованих сталей.

При опорі матеріалу термічної утоми застосовують деталі, виготовлені з легованих сталей з карбидо-утворюючими елементами - хром, вольфрам, молібден (15ХМЛ).

Для деталей працюючих в умовах абразивного стирання використовують сталь Гадфельда - 110М13Л.

Для підвищення стійкості, твердості і міцності швидкозношуючихся деталей застосовують такий процес як термічна обробка - віджиг, загартування, відпустка.

Для підвищення твердості і міцності поверхневих шарів деталей і зміна їхнього хімічного складу застосовується хіміко-термічна обробка - цементація, цианювання, азотування, алітування, хромування, сіліцювання, борірування.

Методи відновлення зношених деталей:

- методи відновлення посадки зі зміною початкових розмірів. При цьому відновлення відбувається за рахунок збільшення розмірів посадкових місць обох взаємодіючих деталей, або навпаки, за рахунок зменшення розмірів їх посадкових місць;

- методи відновлення посадки без зміни початкових розмірів. Цей метод полягає в тому, що розміри отвору і валу відновлюються нарощуванням металу або іншим засобом з наступною обробкою їх на нормальний розмір;

- відновлення деталей з використанням ремонтних розмірів. Його сутність в тому що зношена поверхня однієї з деталей (більш дорогої) відновлюється механічною обробкою, а інша деталь змінюється новою ремонтного розміру;

- постановкою додаткових деталей – постановка на зношеній поверхні спеціально виготовлених додаткових деталей;

- часткова заміна;

- відновлення зварюванням та наплавленням – з‘єднання деталей або відновлення її початкової форми;

- відновлення деталей електричними засобами;

- відновлення деталей за допомогою гальванічних покриттів – застосовують для захисту від корозії та для декоративних цілей;

- відновлення деталей пластичним деформуванням – метод дозволяє відновлювати розміри зношених деталей, а також випрямляти геометричні форми;

- відновлення деталей паянням;

- відновлення деталей склеюванням та за допомогою полімерних матеріалів.

Для того щоб зменшити витрати на обслуговування устаткування необхідно прислухатися наступних правил:

- вчасно і якісно робити усі види ремонтів;

- для змазування вузлів тертя використовувати якісні мастильні матеріали, призначені для змазування даних вузлів і подавані в необхідній кількості;

- для обслуговування устаткування залучати персонал навчений передовим прийомам обслуговування устаткування;

- строго дотримувати вимогам інструкції з експлуатації даного промислового устаткування;

- при ремонтах використовувати тільки якісні інструменти і надійні запасні частини.

Похожие работы

... на стане 800 производится за!2 проходов: 5 проходов в реверсивной клети 950, 3 - в 1-й клети трио 800, 3 -во 2-й клети трио 800 и 1 - в чистовой клети дуо 850. Технология прокатки рельсов путем обжатия раската в двухвалковых тавровых и рельсовых калибрах имеет следующие недостатки: большая неравномерность деформации по элементам профиля; наличие открытых и закрытых ручьев, требующих глубокого ...

... правилам безопасности: «Общим правилам безопасности для предприятий и организаций металлургической промышленности», утвержденным Госгортехнадзором СССР 13 мая 1987 г.; «Правилам безопасности в прокатном производстве», утвержденным Минчерметом СССР 25 мая 1977 г.; «Правилам техники безопасности и производственной санитарии при холодной обработке металлов», утвержденным Президиумом ЦК профсоюза ...

... , разработки оптимальных конструкций клетей и др. Рабочая клеть является важнейшим элементом в линии прокатного стана, поэтому разработка оптимальной конструкции клети и различных её механизмов является актуальной проблемой. 1. Обзор конструкций клетей дуо В клетях применяются различного типа устройства, вносящие в конструкцию клети изменения: нажимные и уравновешивающие устройства, ...

... раствора. Для структуры характерен одновременный рост прочности и удлинения по мере повышения концентрации твердого раствора. 2.3. Выбор и описание прокатного стана. Горячая прокатка представляет собой головную операцию в технологическом цикле производства листовых полуфабрикатов из алюминиевых сплавов. Горячей прокаткой изготавливают листы и плиты. Основная же часть продукции поступает в виде ...

0 комментариев