Навигация

Определение передаточных чисел для каждой пары зубчатых колес

1.2. Определение передаточных чисел для каждой пары зубчатых колес.

Передаточные числа определяем из соотношений угловых скоростей,

например для зацепления Z1 x Z3 ,

u1x3 = w1 / w3.

где wi - угловые скорости соответствующих колес, рад/сек.

u1x3 = 76 / 51.09 = 1.5

Аналогично определяем передаточные отношения для всех случаев зацепле-

ния зубчатых колес в коробке скоростей, полученные данные заносим в табли-

цу параметров.

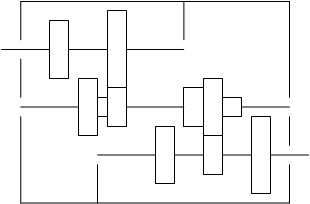

1.3. Схема коробки скоростей.

Схема коробки скоростей вычерчивается в соответствии со следующими тре-

бованиями. Зная передаточные числа зубчатых передач, нужно в принятом ма-

сштабе вычертиь коробку скоростей.

Расположение блоков указано в задании, там же указаны отношения диаме-

тров колес на валах I и I I I.

Схема коробки скоростей P1 x P2 = 2 x 3.

1.4. Определение вращающих моментов на валах.

Крутящие моменты, возникающие на валах при всех значениях угловых ско-

ростей, следует определить исходя из заданной мощности и соответствующе-

го значения угловой скорости по формуле:

Ti = P / wi ,

где Ti - вращающий момент, н*м,

P - вощность Вт

wi - угловая скорость рад/с.

T1 = 10000 / 76 = 131.6 н*м

Аналогично определяем остальные моменты, результаты заносим в таблицу.

Сводная таблица параметров коробки скоростей.

Табл. 1.2.

| № Вала | № колеса | U | w рад/сек | T н*м | № Вала | № колеса | U | w рад/сек | T н*м | w1 рад/сек |

| 10 | 2.8 | 18 | 555.6 | 6 | ||||||

| I I I | 8 | 2.3 | 21.42 | 466.9 | 7.14 | |||||

| I I | 3 | 1.5 | 51.09 | 195.7 | 9 | 2 | 25.47 | 392.6 | 8.49 | |

| 4 | 1.3 | 60.81 | 164.4 | 10 | 2 | 30.33 | 329.7 | 10.11 | ||

| I | - | - | 76 | 131.6 | I I I | 8 | 1.68 | 36.09 | 277.1 | 12.03 |

| 9 | 1.42 | 42.96 | 232.8 | 14.32 |

2. Расчет цепной передачи

2.1. Передаточное число передачи

u = 3

2.2. Принимаем число зубьев для ведущей звездочки Z1= 25 таб. 11.4 [1]

тогда Z2 = Z1* u

Z2 = 25 * 3 = 75

2.3. Выбираем цепь таб. 7.2 [2]

Цепь втулочная однорядная ГОСТ 10947-64, параметры:

| Шаг t | D, мм | d, мм | b, мм | B, мм | Bв, мм | Qв , кг | q, кг/м |

| 9,525 | 5 | 3.59 | 8.8 | 10.95 | 7.6 | 1100 | 0.44 |

Маркировка Цепь ПВ-9.525-1100 ГОСТ 10947-64

2.4. Определяем делительные диаметры окружностей звездочек:

Dn = t / (sin (180/Zn)) ,мм

где t - шаг цепи, Zn - число зубьев.

Подставляем значения.

D1 = 9.525/sin 7.2 = 76 ,мм

D2 = 9.525/sin 2.4 = 227.4 ,мм

2.5. Определяем наружные диаметры звездочек:

Da = t / (tg (180/Zn)) ,мм

где t - шаг цепи, Zn - число зубьев.

Подставляем значения.

Da1 = 9.525/tg 7.2 = 81.1 ,мм

Da2 = 9.525/tg 2.4 = 232.9 ,мм

2.6. Определяем межосевое расстояние:

amin = (Da1+Da2)/2 + (30...50) ,мм

amin = 81.1+232.9 / 2 +50 = 207 ,мм

2.7. Определяем число звеньев цепи:

w = (Z1+Z2)/2 + 2amin/t + (Z2-Z1/2p)2 * t/amin

где t - шаг цепи, Zn - число зубьев, amin - межосевое расстояние ,мм.

w = 100/2 + 414/9.525 + (50/2p)2 * 9.525/207 = 96.37 = 96

jk

2.8. Уточняем межосевое расстояние:

a = t/4 * (w - Z2+Z2 /2 + Ö (w-Z1+Z2/2)2 - 8 * (Z2-Z1/2p)2 ) ,мм

где t - шаг цепи, Zn - число зубьев, w - число звеньев цепи.

a = 9.525/4 * (96-50*Ö(96-50)2-8 * (50/2p)2 ) = 205 ,мм

2.9. Определяем среднюю скорость цепи:

u = (Z1* t * n1) / (60 * 1000) ,м/с

u = (Z2* t * n2) / (60 * 1000) ,м/с

где t - шаг цепи, n - частота вращения .

u = (25 * 9.525 * 137) / 60000 = 0.54 ,м/с

u = (75 * 9.525 * 46) / 60000 = 0.54 ,м/с

2.10. Определяем число ударов цепи при набегании на зубья звездочек или

при сбегании с них:

ni = Zi * ni / 30 * w ,1/c

где t - шаг цепи, Zn - число зубьев, ni - частота вращения на валу.

n1 = 25 * 137 / 30 * 96 = 1.2

n2 = 75 * 46 / 30 * 96 = 1.2

2.11. Определим натяжение цепи от центробежных сил:

Su = qu2

где q - масса одного метра цепи ,кг/м.

Su = 0.44 * 0.542 = 0.128

2.12. Oпределим натяжение от провисания цепи:

Sq = Kf * q * a* g

где : Kf - коэффициент зависящий от положения межосевой линии

Kf = 6 для горизонтальных передач.

q - масса 1м цепи,кг

Sq = 6 * 0.44 * 9.8 * 0.2 = 5.1

Похожие работы

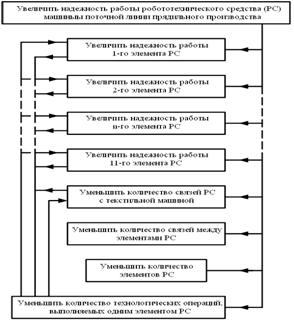

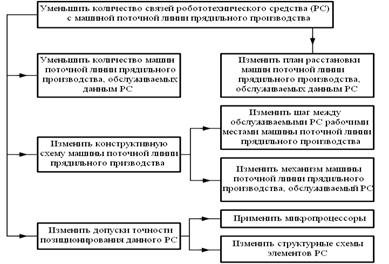

... , , . Произведем оценку числа возможных вариантов, которые можно синтезировать на основе морфологической матрицы при наложении на нее граничных условий проектирования, а именно исключения вышеперечисленных вариантов: Для всего PC машины поточной линии прядильного производства оценка полных решений может быть проведена по следующей формуле: , где – количество исполнительных механизмов в ...

... частот вращения валов привода Номинальные частоты вращения валов в заданном приводе определяют с учётом выполненной разбивки общего передаточного отношения по ступеням передаточного механизма привода. Частота вращения вала 1 (входного вала редуктора): n1 = nД, (1.8) n1 = 700 мин-1. Частота вращения вала 2 (промежуточного вала привода): , ...

... ребрами) изображают конструктивные и потоковые функциональные структуры [14]. Принципы построения функциональных структур технических объектов рассматриваются в последующих главах курса "Основы проектирования им конструирования" не включенных в настоящее пособие. Для систем управления существуют характеристики, которые можно использовать в качестве критериев для оценки структур. Одна из них - ...

... ) при запуске в серийное производство контейнеров с оборудованием. Все это ведет к снижению сроков и затрат на подготовку производства. 5Автоматизированное проектирование деталей крыла В настоящем разделе проекта рассматривается автоматизированное проектирование деталей и узлов с целью увязки конструкции и подготовки информации для изготовления шаблонов, технологической оснастки и самих деталей. ...

0 комментариев