Навигация

Проверяем расчетные контактные напряжения при принятых

3.8.6. Проверяем расчетные контактные напряжения при принятых

размерах передачи и уточненной величине коэффициента нагрузки:

sk = 340/A * Ö Мрш( i+1)3 / (B*i*kn), н/мм2

где А = Ат = 200 мм,

Мрш = К* Мш = 2.1 * 172.9 = 363.1 ,н*м.

sk = 340/200 * Ö363.1*103( 2.8+1)3 / (45*2.8 *1) = 650.6 н/мм2,

sk > [s]k.

Перенапряжение составляет:

sk - [sk] / [sk] * 100%

670 - 550 / 550 * 100% = 18%,

Что недопустимо, с целью уменьшения динамических нагрузок назначаем

для передачи 7x10, 8-ю степень точности изготовления зубьев.

Ккц = 1.3 : Кдин= 1.3 .

K = 1.3 * 1.3 = 1.69

sk = sk * Ö K’/K = 650.6 * Ö 1.69 / 2.1 = 574.1 ,н/мм2

Перенапряжение составляет:

574.1 - 550 / 550 * 100% = 5%,

что приемлемо.

3.8.7. Определяем силы действующие в зацеплении.

Окружное усилие:

P2 = 2Мп / dд1 , н

P2 = 2*172.9*103 / 102 = 3390, н

Радиальное усилие:

T2 = P2 * tg20° , н

T2 = 3390 * tg20° = 1234 , н

3.8.8. Проверяем прочность зубьев по напряжениям изгиба.

su = Pp / ( y*B*m*knu ) , н/мм2

где y - коэффициент формы зуба по табл. 3.4 [2], knu = 1 для прямозубых

колес.

Проведем сравнительную оценку прочности на изгиб зубьев шестерни и

колеса:

Z7 = 34 ; y1 = 0.430

Z10 = 94 ; y2 = 0.479

Для шестерни:

y7[s0]’u = 0.430 * 256 = 110.1 ,н/мм2

Для колеса:

y10[s0]’u = 0.479 * 214 = 102.6 ,н/мм2

Дальнейший расчет ведем по зубу колеса как менее прочному.

Расчетное окружное усилие:

Pp = P2p = K*P = 1.69 * 3390 = 5729 ,н

В = В3 = 40 ,мм

Расчетное (рабочее) напряжение изгиба в опасном сечении зуба колеса Z3:

su = 5729 / ( 0.479 *40*3*1) = 99.67 н/мм2 ,

[s0]’’u = 214 ,н/мм2

su < [s0]’’u.

3.9. Определение геометрических параметров зубчатых колес и коробки

скоростей.

На основании принятых межосевых расстояний , и модуле зубчатых колес,

который является одинаковым для первой и второй ступени коробки скоро-

стей, что повышает ее технологичность.

При определении количества зубьев зубчатых колес необходимо соблю-

дать равенство сумм чисел зубьев всех пар зубчатых колес каждой ступени.

Это условие определяется так:

Z1 + Z3 = Z2 + Z4

Z5 + Z8 = Z6 + Z9 = Z7 + Z10.

При этом минимальное число зубьев шестерен должно быть меньше 20.

Так же необходимо обратить внимание на то, что расстояние между двумя

зубчатыми колесами одной и той же ступени должны быть больше, чем ши-

рина блока шестерен. Только при таком условии блок шестерен может быть

выведен из зацепления. Количественно это можно выразить так:

l0 = 2.1 * b + j ,мм

где l0 - расстояние между торцами колес,

b - ширина венцов шестерен,

j - ширина канавки между шестернями в блоке шестерен.

Расчет параметров зубчатых зацеплений ведется на основе формул:

Число зубьев шестерни:

Zш = 2Ат/ m(1+i)

где m - модуль зубчатого колеса,

Ат - межосевое расстояние мм,

i - передаточное отношение

Число зубьев колеса:

Zк =Zш * i

Геометрические параметры:

dд ш = m * Z1,мм

dд к = m * Z2 ,мм

De ш = dд1 + 2m ,мм

De к = dд2 + 2m ,мм

Di ш = dд1 - 2.5m ,мм

Di к = dд2 - 2.5m ,мм

где m - модуль зубьев,

y - коэффициент отношения ширины колеса к диаметру.

Расчет зубчатой пары Z2 x Z4 :

Z2 = 2 * 160 / 3*(1.3 + 1) = 46

Z4 = 46 * 1.3 = 60

dд 2 = 3 * 46 = 138,мм

dд 4 = 3 * 60 = 180 ,мм

De2 = 138 + 2 * 3 = 144,мм

De4 = 180 + 2 * 3 = 186 ,мм

Di 2 = 138 - 2.5 * 3 = 130.5 ,мм

Di4 = 180 - 2.5 * 3 = 172.5 ,мм

Расчет зубчатой пары Z5 x Z8 :

Z5 = 2 * 200 / 3*(2.3 + 1) = 38

Z8 = 38 * 2.3 = 90

dд 5 = 3 * 38 = 114,мм

dд 8 = 3 * 90 = 270 ,мм

De5 = 114 + 2 * 3 = 120,мм

De8 = 270 + 2 * 3 = 276 ,мм

Di 5 = 114 - 2.5 * 3 = 106.5 ,мм

Di8 = 270 - 2.5 * 3 = 162.5 ,мм

Расчет зубчатой пары Z6 x Z9 :

Z6 = 2 * 200 / 3*(2 + 1) = 42

Z9 = 46 * 2 = 86

dд 6 = 3 * 42 = 126,мм

dд 6 = 3 * 86 = 258 ,мм

De6 = 126 + 2 * 3 = 120,мм

De9 = 258 + 2 * 3 = 176 ,мм

Di 6 = 126 - 2.5 * 3 = 118.5 ,мм

Di9 = 258 - 2.5 * 3 = 150.5 ,мм

Проверим равенство сумм зубьев всех пар зубчатых колес:

Z1 + Z3 = Z2 + Z4 = 42 + 64 = 46 + 60 = 106

Z5 + Z8 = Z6 + Z9 = Z7 + Z10= 38 + 90 = 42 + 86 = 34 + 94 = 128

Определим расстояние между торцами колес:

l1x2 = 2.1 * 32 + 12 = 79 ,мм

l8x9x10 = 2.1 * 40 + 12 = 96 ,мм

Сводная таблица параметров зубчатых колес:

Табл. 3.9.

| колесо | m | Z | dд | Di | De | B |

| 1 | 3 | 42 | 126 | 118.5 | 132 | 32 |

| 2 | 3 | 46 | 138 | 130.5 | 144 | 32 |

| 3 | 3 | 64 | 192 | 184.5 | 198 | 32 |

| 4 | 3 | 60 | 180 | 172.5 | 186 | 32 |

| 5 | 3 | 38 | 114 | 106.5 | 120 | 40 |

| 6 | 3 | 42 | 126 | 118.5 | 132 | 40 |

| 7 | 3 | 34 | 102 | 94.5 | 108 | 40 |

| 8 | 3 | 90 | 270 | 268.5 | 276 | 40 |

| 9 | 3 | 86 | 258 | 250.5 | 264 | 40 |

| 10 | 3 | 94 | 282 | 274.5 | 288 | 40 |

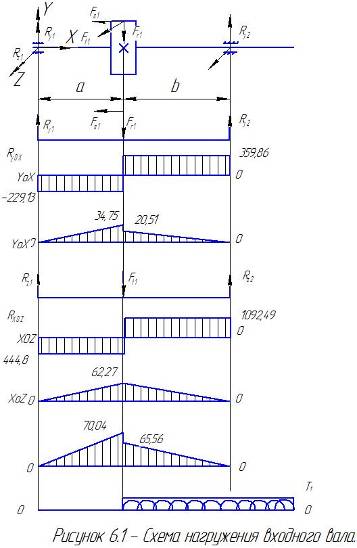

4. Расчет валов.

4.1. Расчет I - го вала.

4.1.1. Предварительный расчет диаметра вала находим из условия прочности

на кручение по формуле:

d = Ö T / 0.2 * [t] ,мм

где Т - крутящий момент , Н*мм,

[t] - допускаемое условное напряжение при кручении, Н/мм2

при ориентировочном расчете [t] = 20 ... 25 Н/мм2.

d = Ö 131.6 * 103 / 0.2 * 20 = 32.4 мм

Похожие работы

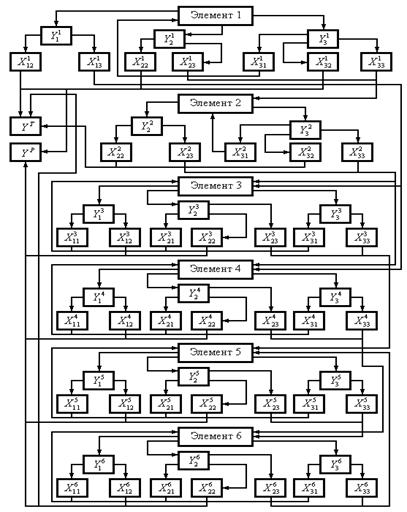

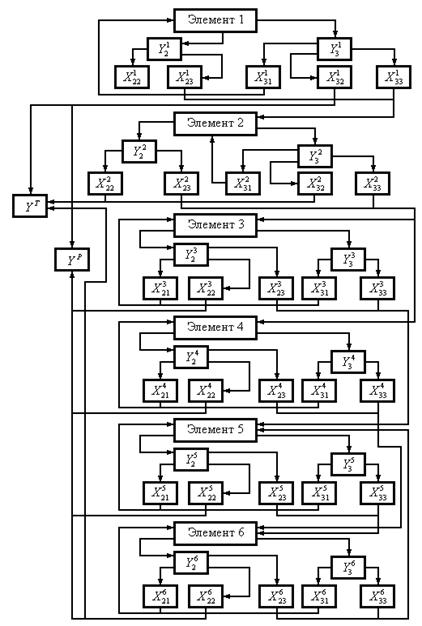

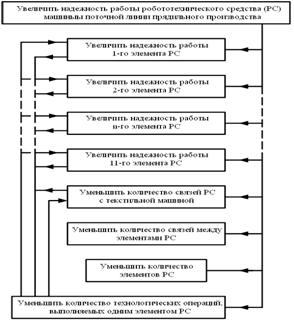

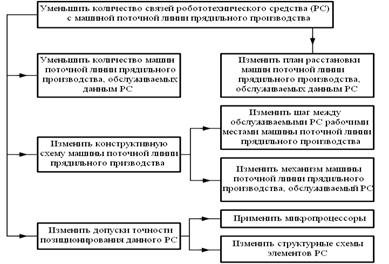

... , , . Произведем оценку числа возможных вариантов, которые можно синтезировать на основе морфологической матрицы при наложении на нее граничных условий проектирования, а именно исключения вышеперечисленных вариантов: Для всего PC машины поточной линии прядильного производства оценка полных решений может быть проведена по следующей формуле: , где – количество исполнительных механизмов в ...

... частот вращения валов привода Номинальные частоты вращения валов в заданном приводе определяют с учётом выполненной разбивки общего передаточного отношения по ступеням передаточного механизма привода. Частота вращения вала 1 (входного вала редуктора): n1 = nД, (1.8) n1 = 700 мин-1. Частота вращения вала 2 (промежуточного вала привода): , ...

... ребрами) изображают конструктивные и потоковые функциональные структуры [14]. Принципы построения функциональных структур технических объектов рассматриваются в последующих главах курса "Основы проектирования им конструирования" не включенных в настоящее пособие. Для систем управления существуют характеристики, которые можно использовать в качестве критериев для оценки структур. Одна из них - ...

... ) при запуске в серийное производство контейнеров с оборудованием. Все это ведет к снижению сроков и затрат на подготовку производства. 5Автоматизированное проектирование деталей крыла В настоящем разделе проекта рассматривается автоматизированное проектирование деталей и узлов с целью увязки конструкции и подготовки информации для изготовления шаблонов, технологической оснастки и самих деталей. ...

0 комментариев