Навигация

Методы получения полупроводниковых слоев и переходов

5 Методы получения полупроводниковых слоев и переходов

Все рассмотренные ранее этапы технологии производства ИС можно охарактеризовать как предварительные. Действительно, проделав эти действия мы получим лишь заготовку интегральной схемы. Теперь же надо монтировать на ней элементы, которые и будут определять работу готового изделия. Для этого на пластине необходимо создать полупроводниковые слои и переходы. Данные этапы являются предварительными и основными этапами сборки микросхемы.

Полупроводниковые структуры интегральных микросхем нельзя изготовить, не применив хотя бы один из трех процессов: эпитаксиальное наращивание полупроводниковых слоев, диффузионное и ионное легирование. Рассмотрим каждый из них.

5.1 Эпитаксия

Эпитаксия – процесс наращивания монокристаллических слоев на монокристаллических подложках. Монокристаллические подложки в процессе роста эпитаксиального слоя выполняют ориентирующую роль затравки, на которой происходит кристаллизация.

Эпитаксиальные слои можно наращивать в вакууме, из парогазовои и жидкой фазы.

В зависимости от состава материалов слоя и подложки различают процессы автоэпитаксии и гетероэпитаксии. Если составы материалов практически одинаковы, например слой кремния на кремниевой пластине, процесс называют автоэпитаксией. Гетероэпитаксия – процесс ориентированного нарастания вещества, отличающегося по химическому составу от вещества подложки.

В зависимости от состава материалов слоя и подложки различают процессы автоэпитаксии и гетероэпитаксии. Если составы материалов практически одинаковы, например слой кремния на кремниевой пластине, процесс называют автоэпитаксией. Гетероэпитаксия – процесс ориентированного нарастания вещества, отличающегося по химическому составу от вещества подложки.

Для осаждения слоев кремния из парогазовой фазы в промышленном производстве используют кремнийсодержащие соединения: тетрахлорид кремния, силан. В соответствии с применяемыми исходными продуктами называют и методы: хлоридный и силановый.

Хлоридный метод основан на использовании химического взаимодействия паров тетрахлорида кремния с чистым водородом.

![]()

В результате реакции на подложке осаждается чистый кремний, а пары HCl уносятся потоком водорода. Эпитаксиальный слой осажденного кремния монокристалличен и имеет ту же структуру и ориентацию, что и подложка.

В результате реакции на подложке осаждается чистый кремний, а пары HCl уносятся потоком водорода. Эпитаксиальный слой осажденного кремния монокристалличен и имеет ту же структуру и ориентацию, что и подложка.

Если к парам тетрахлорида кремния добавить пары галоидных соединений бора (BBr3) или фосфора (PCl3), то эпитаксиальный слой будет иметь уже не собственную, а примесную проводимость, поскольку в ходе химической реакции в кремний будут внедряться акцепторные атомы бора или донорные атомы фосфора.

5.2 Диффузионное легирование

Внедрение примесей в исходную пластину (в эпитаксиальный слой) путем диффузии при высокой температуре является одним из основных способов создания диодных и транзисторных структур в интегральной технологии.

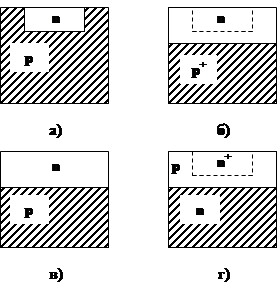

Диффузия может быть локальной и общей. В первом случае она осуществляется на определенных участках пластины через специальные маски (рис 12 а, б), во втором – по всей поверхности (рис 10 в).

Диффузию можно проводить и однократно и многократно (двойная, тройная диффузия). Например, в исходную пластину n-типа можно во время первой диффузии внедрить акцепторную примесь и получить р-слой, а затем во время второй диффузии внедрить в полученный слой (на меньшую глубину) донорную примесь и тем самым обеспечить трехслойную структуру (рис 10 г).

5.3 Ионное легирование

Основной особенностью ионного легирования является возможность воспроизводимого получения заданной концентрации примеси на данной глубине практически на любой площади пластины. Это обусловлено тем, что можно с большой точностью задавать ток ионного луча. Возможно получение неглубоких однородно легированных слоев, а также резких р-n переходов. Распределениями примесей можно легко управлять в широких пределах, изменяя дозу облучения, энергию и угол падения ионов.

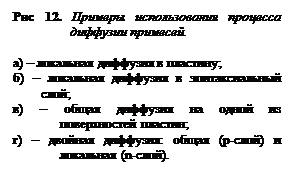

Ионное легирование осуществляется путем бомбардировки пластины ионами примеси, ускоренными в специальных установках (ускорителях частиц) до значительной энергии. На схеме установки ионного легирования (рис 13) ионы примеси из источника ионов входят в анализатор по массе. Необходимость разделения ионов по массе вызвана тем, что вытягиваемый из источника поток ионов неоднороден по составу; в нем присутствуют ионы различных элементов и соединений и многозарядные ионы. Для разделения ионов по отношению массы к заряду применяют различные сепараторы, которые основаны на взаимодействии движущегося иона с магнитными и электрическими полями или с комбинацией этих полей. В большинстве установок сепараторами являются секторные магнитные системы, в которых происходит Поворот пучка ионов на угол менее 180° (например, 45°, 6О0 или 90°).

Ионное легирование осуществляется путем бомбардировки пластины ионами примеси, ускоренными в специальных установках (ускорителях частиц) до значительной энергии. На схеме установки ионного легирования (рис 13) ионы примеси из источника ионов входят в анализатор по массе. Необходимость разделения ионов по массе вызвана тем, что вытягиваемый из источника поток ионов неоднороден по составу; в нем присутствуют ионы различных элементов и соединений и многозарядные ионы. Для разделения ионов по отношению массы к заряду применяют различные сепараторы, которые основаны на взаимодействии движущегося иона с магнитными и электрическими полями или с комбинацией этих полей. В большинстве установок сепараторами являются секторные магнитные системы, в которых происходит Поворот пучка ионов на угол менее 180° (например, 45°, 6О0 или 90°).

Ионы с определенным отношением массы к заряду входят в электростатический ускоритель ионов, к электродам которого от отдельного высоковольтного источника подводится напряжение, в отдельных установках до 200 кВ и выше. Ускоренные ионы через щель поступают в фокусирующую систему, а затем в сканирующую систему, которая обеспечивает перемещение сфокусированного пучка ионов по полупроводниковой пластине, расположенной в приемной камере. В установке обеспечивается необходимый высокий вакуум. Получаемый ток пучка ионов в различных установках составляет от десятков микроампер до нескольких миллиампер. Сканирование пучка в одном поперечном направлении механическое, а в другом электростатическое, площадь сечения пучка 1 ¸ 2 мм2. Число одновременно закладываемых в камеру пластин с диаметром 75 ¸ 150 мм в разных установках составляет 96 ¸ 24. Следует заметить, что глубина проникновения ионов, зависящая от их энергии, составляет 0,1 ¸ 0,5 мкм, т.е. очень мала и недостижима при диффузионном легировании. Это позволяет получать резкие профили (большие градиенты) распределения примеси.

Ионное легирование характеризуется универсальностью и гибкостью, позволяет с высокой точностью управлять количеством легирующей примеси (путем регулировки тока пучка ионов) и глубиной внедрения – изменением энергии (напряжения источника). Процесс ионного легирования может осуществляться при низких температурах, вплоть до комнатных, благодаря чему сохраняются исходные электростатические свойства кристаллов. Это большое преимущество метода перед диффузионным легированием. Низкая температура позволяет проводить ионное легирование на любом этапе технологического цикла. Однако недостатком метода (кроме необходимости сканирования пучка) является возникновение обилия радиационных дефектов в облученном полупроводнике, вплоть до образования аморфного слоя. Такие дефекты полностью удается устранить путем кратковременного отжига (в кремнии при 900 ¸ 1100°С).

Похожие работы

... образом наносят шесть слоев. Это покрытие обладает малой усадкой и плотной структурой. Исходя из вышеперечисленных сравнений выбран для защитного покрытия от действия влаги лак УР-231.6. Описание технологического процесса изготовления печатной платы комбинированным позитивным способом. Технологический процесс изготовления печатной платы комбинированным позитивным методом состоит из следующих ...

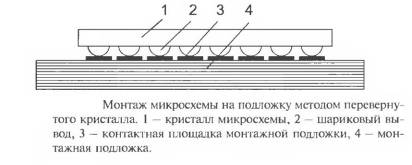

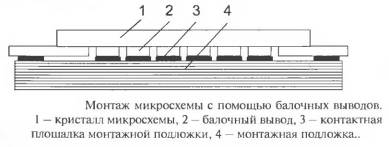

... частота лежит вне диапазона в рабочих частотах проектируемого устройства, следовательно, влияние на работу устройства она не оказывает. 5 Выбор и обоснование технологического процесса сборки и монтажа печатных плат Методы сборки и монтажа печатных плат можно классифицировать по степени автоматизации сборочного – монтажных работ. При этом можно выделить следующие методы сборки: Ручная: Ручная ...

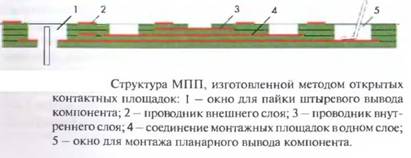

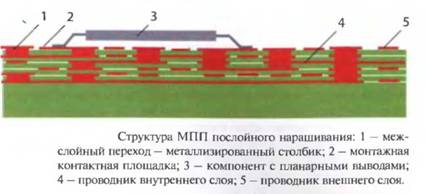

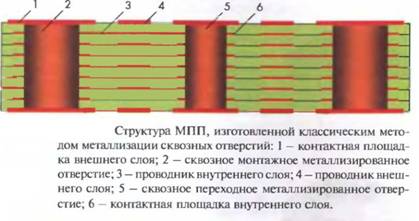

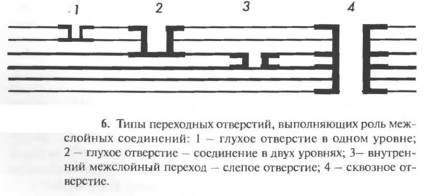

... , в тех случах усложняется, но, тем не менее, это оказывается оправданным, когда другие способы уплотнения монтажа приводят к еще большим технологическим трудностям. Схема технологического процесса изготовления многослойных печатных плат методом металлизации сквозных отверстий показана на рис. 1.23. Метод металлизации сквозных отверстий, по-существу единственный метод создания конструкций с ...

... мкм по подслою никеля. 3.5 Топология токопроводящего рисунка Характер проводящего рисунка во многом определяет технологичность конструкции, надежность производства печатных плат. Анализ практики производства позволяет сформулировать ряд правил для конструирования печатного рисунка. При трассировке проводников следует избегать острых углов. Во внутреннем пространстве такого угла образуется ...

0 комментариев