Навигация

Проектирование оборудования для пастеризации молока

6. Проектирование оборудования для пастеризации молока.

Молоко, поставляемое непосредственно в розничную продажу и для производства молочных продуктов, должно быть пастеризовано.

Пастеризацией называется нагревание молока до температуры 63...90 °С с целью уничтожения микроорганизмов и повышения его стойкости при хранении. В зависимости от температуры нагревания различают три режима пастеризации: длительная (30...40 мин.) до температуры 63 - 65 °С, кратковременная (20...30 с) - до 71-76 °С и мгновенная (2...3с) - до 85-90°С.

При пастеризации полностью сохраняются все качества цельного молока. Нагревать молоко выше 90°С не следует, так как это приводит к потере части белка.

Длительную пастеризацию применяют для обработки небольшого количества молока.

Мгновенная и кратковременная пастеризация используется как в промышленном производстве, так и в условиях животноводческих ферм. Эти режимы пастеризации обеспечивают высокое качество обрабатываемого продукта. Мгновенную и кратковременную пастеризации проводят в специальных аппаратах - пастеризаторах. Длительную пастеризацию проводят в водогрейных коробках

и ваннах длительной пастеризации.

Анализ существующего оборудования для пастеризации молока.

Одним из простых видов аппаратов для нагревания и пастеризации молока являются ванны длительной пастеризации.

Нагревание молока в ваннах длительной пастеризации осуществляется горячей водой, подогреваемой паром непосредственно в рубашке, а охлаждение - ледяной водой, перегоняемой через рубашку.

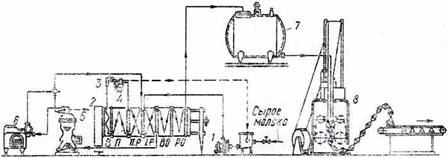

Ванна длительной пастеризации состоит из вертикального илиндрического резервуара (рис. 6.1.), изготовленного из кислостойкой нержавеющей стали и заключенного в двухстенный наружный корпус 2, воздушная прослойка которого выполняет роль термоизоляции. Межстенное пространство между молочным резервуаром и корпусом служит водяной рубашкой. Для подачи в нее пара под днищем внутреннего резервуара размещен паровой коллектор (барботер) 8. Опорожнение межстенного пространства осуществляется через вентиль 9, а слив охлаждающей воды через трубу 10.

В процессе нагревания, охлаждения и хранения молоко перемешивается пропеллерной мешалкой 4. Слив его из ванны осуществляется с помощью крана 11. Мешалка имеет привод 5, состоящий из электродвигателя и фрикционной передачи, закрепленных н общей плите. Температура продукта контролируется по термометру 6.

Ванна оборудована крышкой 3 и тремя опорами 7. Ванну устанавливают в горизонтальном положении по уровню путем вращения регулировочных болтов в опорах ванны.

Ванна длительной пастеризации.

1- резервуар; 2- наружный корпус; 3 - крышка; 4 - Мешалка; 5 - привод мешалки; 6 - термометр; 7 - опора; 8 - паровой коллектор; 9 - вентиль; 10 - труба слива охлаждающей воды; 11 - сливной кран.

Рис. 6.1.

Работает ванна длительной пастеризации следующим образом. пар через коллектор (барботер) поступает в воду, заполняющую межстенное ространство, и нагревает ее до температуры до... 96°С. Конденсат пара смешивается с водой, излишки которой сливаются через переливную трубу.

Горячая вода через стенку внутреннего резервуара нагревает молоко. По достижении заданной температуры паровой вентиль частично прикрывают и выдерживают молоко при температуре пастеризации. Затем паровой вентиль полностью закрывают и открывают вентиль холодной воды, которая постепенно вытесняет из межстенного пространства горячую воду и охлаждает молоко.

После завершения технологического цикла молоко из ванны сливают, а внутренний резервуар ванны и все детали, соприкасающиеся с молоком, промывают моющим раствором и ополаскивают теплой водой.

Расход пара на пастеризацию 1000 кг молока в ваннах длительной пастеризации составляет 100... 140 кг, что в 4,5...5 раз больше, чем в современных пластинчатых установках. Последнее свидетельствует о низкой экономичности ванн длительной пастеризации и объясняется тем, что тепло, затраченное на предварительное нагревание воды в рубашке ванны, используется нерационально. Кроме того, в ваннах длительной пастеризации неприменима рекунерация тепла, которая широко используется в пластинчатых аппаратах.

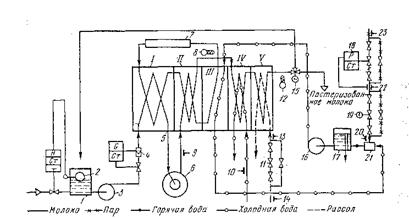

Универсальный танк является более совершенной конструкцией резервуара -теплообменника для тепловой обработки молока и других жидких пищевых продуктов. Он может быть использован для охлаждения молока с 35 до 5...6°С и его хранения; для подогрева и пастеризации молока в интервале температур 75...90°С; для тепловой обработки сливок и выдержки их при низкой температуре в процессе созревания и подогрева перед сбиванием; для охлаждения молока и других жидких молочных продуктов с 90 до 20°С.

В сравнении с ваннами длительной пастеризации универсальные танки оборудованы более современной и эффективной системой нагревания и охлаждения, а также приборами контроля технологических параметров.

Универсальный танк состоит из внутреннего резервуара 1 (Рис. 6.2.), заключенного в корпус 2. пространство между этими резервуарами и корпусом служит водяной рубашкой, в которой для повышения интенсивности движения рабочей жидкости (холодной и горячей воды) установлена труба - водогон 10. Через нее насосом 9 вода из нижней части водяной рубашки подается под напором в боковое кольцевое пространство.

Между корпусом резервуара и обшивкой имеется воздушная прослойка, которая выполняет роль термоизоляции, предохраняющей обшивку 3 танка от нагревания или охлаждения, а также снижающей потери тепла и холода в окружающую среду.

Между днищами внутреннего резервуара и корпуса смонтирован трубчатый теплообменник, который соединяется с рассыльной магистралью или водоаккумуляционной холодильной установкой. Под теплообменником смонтирован барботер 8 для подогрева воды паром. В нижней части внутреннего резервуара вмонтированы датчик дистанционного термометра 4, патрубок сливного крана 5

и лопастная мешалка 12, которая приводится во вращение от вала электродвигателя 11.

Работает универсальный танк следующим образом. Перед началом пастеризации межстенное пространство танка заполняют водой до появления ее из переливной трубы. Затем заполняют танк молоком, включают мешалку и насос циркуляции воды. После этого в барботер пускают пар и доводят температуру воды до 90...96°С. Излишняя вода (от конденсации пара) сливается через переливную трубу.

После нагревания до заданной температуры, которую контролируют с помощью дистанционного термометра, молоко выдерживают в течение определенного времени, а затем прекращают подачу пара и пускают холодную воду. Циркуляционный насос при этом отключают. После вытеснения горячей воды через переливную трубу вновь включают насос и охлаждают молоко до температуры на 2-3 °С выше водопроводной воды. Для охлаждения молока до более низкой температуры водопроводную воду отключают, а в змеевик подают ледяную воду или рассол.

Мешалка и циркуляционный насос, перемешивая молоко и промежуточный хладоноситель, ускоряет процесс охлаждения молока.

Чтобы предотвратить нагревание охлажденного молока в период длительного хранения, мешалку и циркуляционный насос включают в работу через каждые 1.5...2ч.

К недостаткам универсальных резервуаров теплообменников, так же , как и ванн длительной пастеризации, можно отнести: отсутствие рекунерации тепла и постоянный контакт продукта с воздушной средой.

Универсальный танк.

1 - внутренний резервуар; 2 - корпус; 3 - обшивка танка; 4 - термометр; 5 - сливной кран; 6 - опора; 7 - трубчатый теплообменник; 8 - барботер; 9 - насос; 10 - труба-водогон; 11 - электродвигатель; 12 - мешалка; 13 - крышка.

Рис. 6.2.

Для обработки молока в закрытом потоке при высоких скоростях его движения служат трубчатые пастеризационные установки.

По числу цилиндрических корпусов для нагревания молока трубчатые установки подразделяются на одно-, двух- и четырехсекционные.

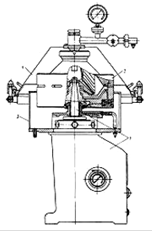

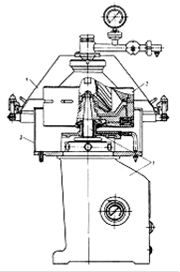

Односекционный аппарат с паровым обогревом наиболее простой из применяемых трубчатых пастеризаторов. Он состоит из цилиндрического корпуса 3 (рис. 6.3), снабженного термоизоляцией и закрытым защитным кожухом из тонколистной стали. Внутри цилиндрического корпуса размещен трубчатый теплообменник, состоящий из труб, трубных досок с выфрезерованными в них каналами для попарного соединения труб и крышек с резиновыми уплотнениями. Последние изолируют каналы друг от друга, создавая таким образом змеевик. Первая и последняя трубы теплообменника выведены из цилиндра наружу в виде патрубков со штуцерами для ввода и вывода обрабатываемого продукта. В паровой рубашке цилиндра на входе пара установлена перфорированная отражательная пластина для предотвращения местного перегрева труб. В верхней части цилиндра смонтирована паровая обвязка пастеризатора, состоящая из температурного датчика 6, вентиля, регулятора температуры 5 прямого действия и монометра 4.

Для автоматического удаления конденсата из межтрубного пространства в нижней части цилиндра смонтиован конденсатоотводчик. Он состоит из корпуса и крышки, соединенных болтами, поплавка с грузом, съемного седла и шарикового клапана. Корпус установлен на трубчатой подставке, четыре ножки которой имеют винтовые опоры для регулировки уровня при монтаже пастеризатора на неровном полу.

Односекционный трубчатый пастеризатор с паровым обогревом.

1 - рама; 2 - крышка; 3 - корпус; 4 - манометр; 5 - регулятор температуры; 6 - температурный датчик; 7 - насос для молока.

Рис. 6.3

При работе пастеризатора молоко через входную трубу поступает в трубчатый теплообменний и, проходя по змеевиковым каналам, нагревается паром до заданной температуры. На выходе молока из теплообменника установлен датчик температуры, связанный с регулятором температуры. Поступление пара в межтрубное пространство пастеризатора регулируется автоматически в зависимости от температуры пастеризации молока.

Более совершенный конструкции трубчатых пастеризаторов оборудованы также перепускным клапаном, который связан с чувствительным элементом менометрического термометра. Последний воспринимает температуру молока, выходящего из пастеризатора, и подает сигнал на электромагнитный клапан. Если температура молока ниже заданной, электромагнитный клапан срабатывает и

направляет поток молока на повторное нагревание.

Нормальная работа трубчатого парового пастеризатора во многом зависит от правильной работы регулятора температуры и конденсатоотводчика. Последний должен обеспечивать непрерывный и полный отвод конденсата из паровой рубашки, так как приего накоплении уменьшается теплообменная поверхность, а следовательно, снижается производительность пастеризатора.

Недостатки трубчатых пастеризационных установок - высокая металлоемкость и большие габаритные размеры по сравнению с пластинчатыми при равной производительности; необходимость значительного свободного пространства со стороны торцов цилиндрических теплообменных секций для работы длинными ершами при чистке и мойке аппарата; отсутствие секций для рекунерации теплоты, что снижает экономичность работы и сужает область применения этих теплообменников.

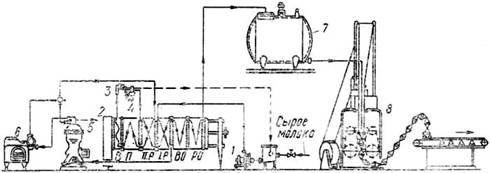

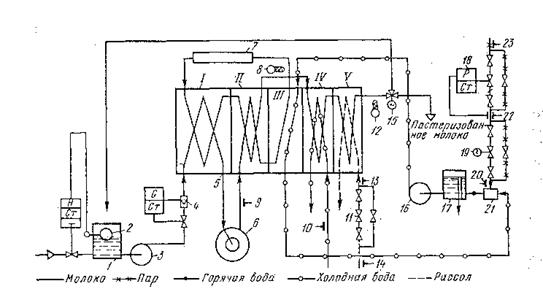

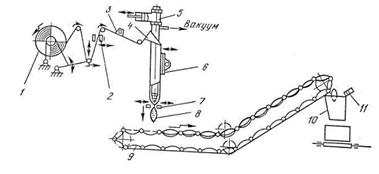

На основании вышеизложенного в проектируемом аппаратном цехе для пастеризации молока рекомендуется автоматизированная установка пластинчатого типа.

Похожие работы

... увеличилась в 4,82 раза. Всё это говорит о экономической жизнеспособности и устойчивости деятельности на данном уровне. 3.Совершенствование организации производства пастеризованного молока на ОАО «Брасовские сыры» 3.1 Пути совершенствования организации производства ОАО «Брасовские сыры» Анализ деятельности ОАО «Брасовские сыры» проведенный в предыдущих главах курсовой работы выявил целый ...

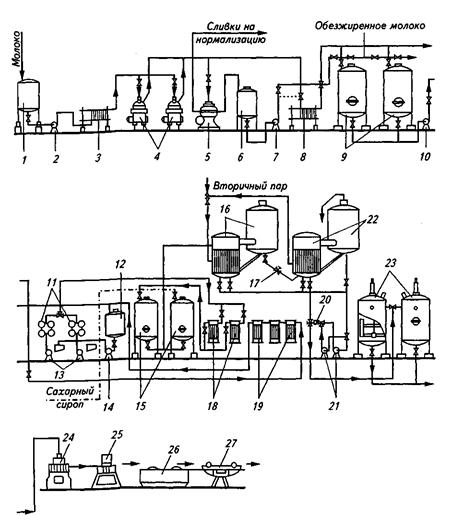

... . Допускается перевозка в открытых машинах, но ящики и фляги с молоком при этом должны быть укрыты брезентом. Технологическая схема производства пастеризованного молока Технологический процесс производства всех видов пастеризованного молока состоит из ряда последовательно выполняемых операций: 1. Прием молока цельного 2. Охлаждение, резервирование (температура 8-100С) 3. Нормализация по ...

... растительных жиров делает возможным создание продукта здорового питания, что в настоящее время является наиболее актуальной задачей.2 Цели и задачи исследования Целью нашей работы является: Разработка технологии производства сгущенного молока с сахаром с использованием в качестве сырья сухого обезжиренного молока и растительного жира. Основными задачами видим: - Выяснение оптимального ...

... Молоко (сырьё), прошедшее входной контроль СМК 74–05, соответствующий ГОСТ Р 52054 2. Нормативная документация: - СанПиН 2.3.4.551–96 «Производство молока и молочных продуктов»; - Инструкция по ТХК на предприятиях молочной промышленности; - ГОСТ 13928 3. Персонал, имеющий соответствующий опыт и навыки: - Мастер производства ...

0 комментариев