Навигация

Производственная и организационная структура предприятия

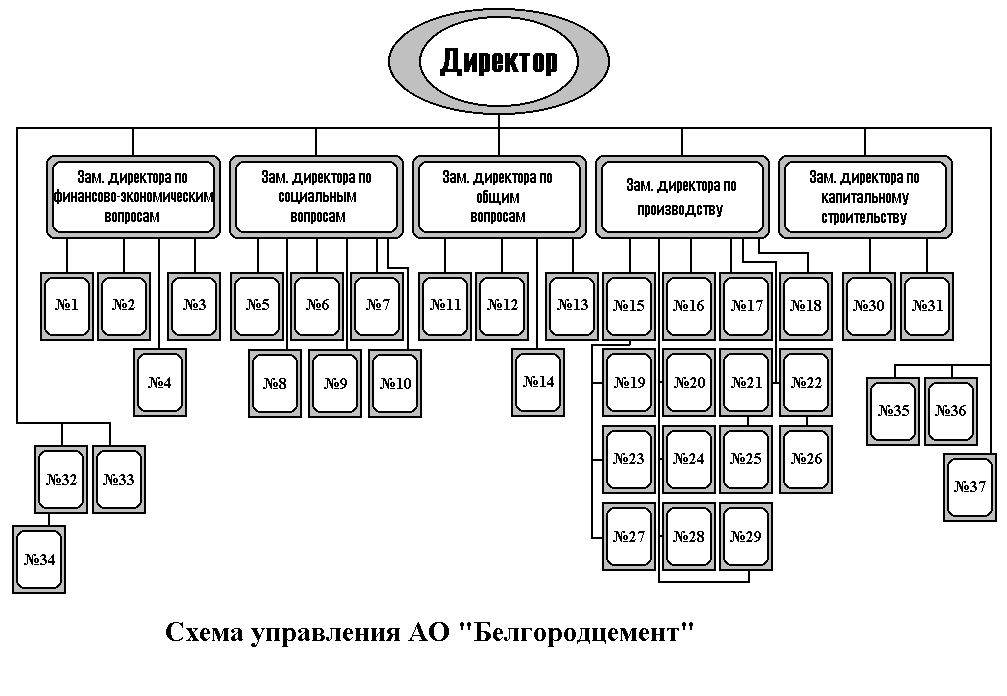

2.2. Производственная и организационная структура предприятия

![]()

Финансовый отдел

Бухгалтерия

Отдел труда и заработной платы

Плановый отдел

ЖКО

Столовая

Детский сад - ясли

Подсобное хозяйство

Магазин

Детский сад

Отдел сбыта

Отдел материально-технического снабжения

Цех тарирования и отгрузки

Автотранспортный цех

Главный энергетик

Отдел охраны труда и техники безопасности

ОТК и лаборатория

Производственно-технический отдел

Паро газо водо компрессорный цех

Отдел главного механика

Главный технолог

Отдел главного механика

Цех КПП, автоматики и связи

Горный цех

Технологический отдел

Ремонтно-механический цех

Энергоцех

Цех помола цемента

Цех обжига клинкера

Технадзор за строительством

Строительство объектов хозяйственным способом

Начальник отдела по труду и кадрам

Отдел маркетинга

Отдел кадров

Машинописное бюро

Начальник штаба гражданской обороны

Юрист-консультант

2.3.Построение циклограммы и расчёт длительности производственного цикла.

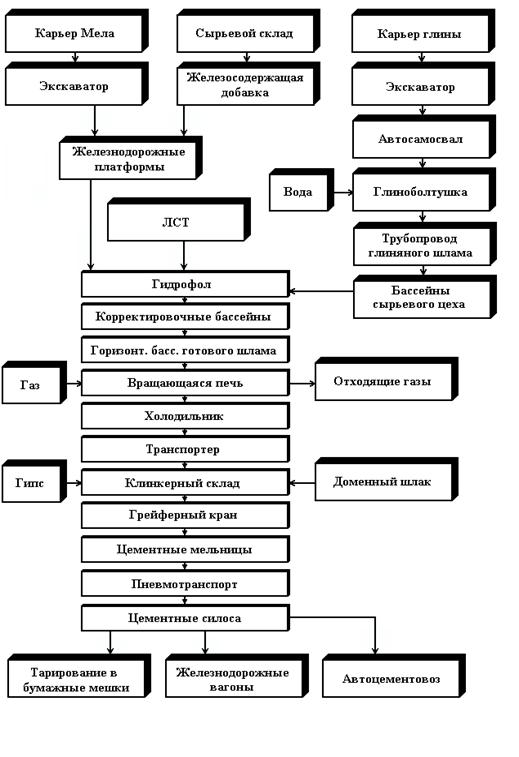

На основании схемы технологического процесса имеется перечень и продолжительность операций в производстве цемента.

Таблица 2.1.

Расчет длительности производственного цикла

Длительность производственного цикла равна 188,85 часа. Циклограмма - приложение 1.

Тпп=Тпосл-i, где Тпосл – длительность производственного цикла при последовательном сочетании операций; -i – величина совмещения , часов;

Тпосл=tк, где tк – норма времени на операцию.

Тпп=190,8-1,95=188,85 часа.

Продолжительность основных технологических операций:

Tосн=t(1,3,6,8,9,11,17)= 0,2+0,2+0,5+0,1+1+4+0,5=5,5 часа.

Твспомогат=t(2.4.5.7.10.12.13.15.16.18)= 0,1+0,1+2,5+0,2+0,2+0,2+0,3+0,4+6+0,3=10,3 часа

Тперерывов=t(14,19)=30+144=174 часа.

Коэффициент рабочего периода: Крп=(Тф-Тперерыв)/Тф,=0,0786 или 7,9% где Тф – фактическая продолжительность производственного цикла.

Из анализа продолжительностей производственных операций можно сделать вывод о том, что более 92%-тов времени производственного цикла затрачивается на охлаждение клинкера и цемента. Поэтому сокращение времени основных операций не имеет практического значения и следует обратить внимание на время перерывов – т.е. охлаждение. Т.о. необходимо совершенствовать технологию охлаждения клинкера и готового цемента и внедрять более прогрессивные методы, например метод принудительного охлаждения, если эти мероприятия не повлекут за собой ухудшения качества продукции.

2.4. Выбор и обоснование режима работы цехов и основного технологического оборудования.

Режим работы выбирается в зависимости от характера применяемого технологических процессов и условий эксплуатации оборудования.

1. Сырьевой цех.

Режим работы прерывный, 2-х сменный, при длительности смены 8 часов.

Тномин=(365-52-10)*2*8=4848 часов

Эффективный фонд рабочего времени для сырьевых мельниц различного типа:

Тэф. 1=4848*0,91=4411,68 часа; Тэф. 2=4848*0,9=4363,2 часа;

Тэф. 3=4848*0,91=4411,68 часа; Тэф. 4=4848*0,92=4460,16 часа;

Тэф. 5=4848*0,92=4460,16 часа; Тэф. 6=4848*0,93=4508,64 часа;

Тэф. 7=4848*0,89=4314,72 часа;

2. Цех обжига.

Режим работы непрерывный, 3-х сменный с длительностью смены 8 часов.

Тномин=8760 часов.

Тэф. 1=8760*0,92=8059,2 часа; Тэф. 2=8760*0,91=7971,6 часа;

Тэф. 3=8760*0,93=8146,8 часа; Тэф. 4=8760*0,89=7796,4 часа;

Тэф. 5=8760*0,9=7884 часа;

3. Цех помола.

Режим работы прерывный, 3-х сменный с длительностью смены 8 часов.

Тномин=(365-52-10)*3*8=7272 часа.

Тэф. 1= 7272*0,91=6617,52 часа; Тэф. 2= 7272*0,9=6544,8 часа;

Тэф. 3= 7272*0,97=7053,84 часа; Тэф. 4= 7272*0,89=6472,08 часа;

Тэф. 5= 7272*0,92=6690,24 часа; Тэф. 6= 7272*0,93=6762,96 часа.

Обоснованием выбранного времени работы служит максимальное время его использования. Это приводит к уменьшению потребности в оборудовании, капитальных затрат на оборудование и строительства и положительно сказывается на себестоимости продукции.

Похожие работы

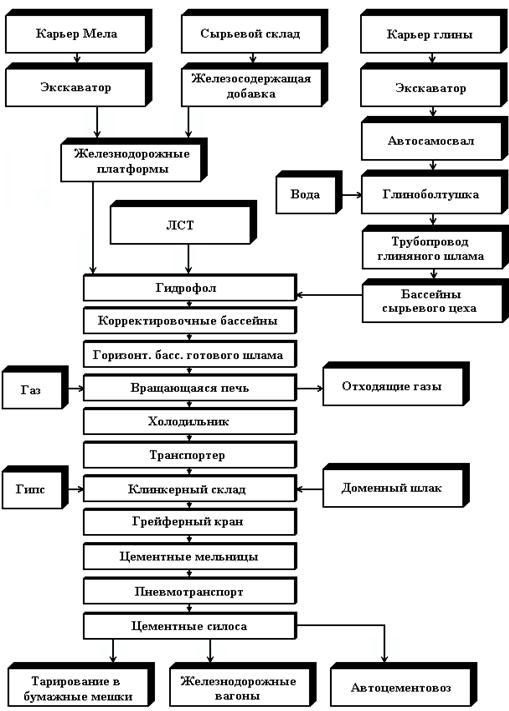

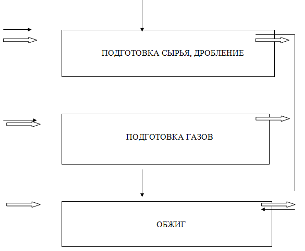

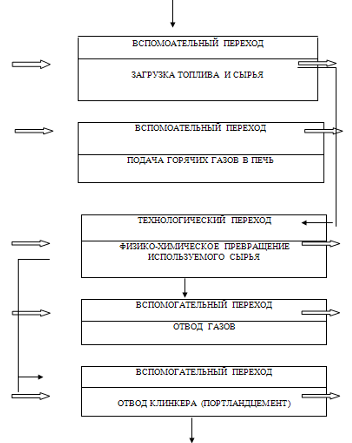

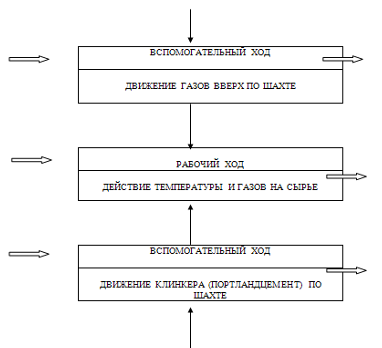

... персонала и, несмотря на то, что этот способ отличается большой энергоемкостью, он получил наибольшее распространение. Рассмотрим технологический процесс производства портландцемента по мокрому способу подробнее. Сырьё. Для производства портландцемента в качестве сырьевых материалов применяют главным образом карбонатные и глинистые породы, а так же другие природные виды сырья ...

... санитарно-гигиенические условия работы обслуживающего персонала и, несмотря на то, что этот способ отличается большой энергоемкостью, он получил наибольшее распространение. Рассмотрим технологический процесс производства портландцемента по мокрому способу подробнее. 1.2 Характеристика используемого сырья Для производства портландцемента в качестве сырьевых материалов применяют главным ...

... по ряду данных почти на 20–30% снижает расход топлива по сравнению с мокрым способом, но при этом возрастают трудоемкость производства и расход электроэнергии. При производстве портландцемента мокрым способом применяют следующую технологическую схему. Поступающий из карьера твердый известняк с размерами кусков до 1 м подвергается одно-, двух- или трехстадийному дроблению в дробилках с доведением ...

... поступает на дополнительное измельчение, а готовый цемент с помощью пневмокамерных насосов поступает в цементные силосы. Глава 3. Получение цемента из обжиговой пыли Образование пыли является основной проблемой в производстве цемента, а регенерация пыли - экономически необходимой. Упомянутая книга может быть рекомендована читателю для детального знакомства с оборудованием для контроля ...

0 комментариев