Навигация

2. Цех обжига.

Усовершенствованием процесса обжига за счёт внедрения разработок в области увеличения контактной поверхности клинкера с печным газом, интенсификации процесса обжига (в частности, за счет установки цепных навесок) и теплосбережения можно добиться увеличения расчетной мощности печных агрегатов на 10% и уменьшения расхода условного топлива и воздуха на 9%.

Мц.о.= 1719,5*1,1*0,99 /0,87=2152,34 тыс. тонн цемента.

Ввиду нежелательности использования оборудования на пределе проектной мощности введем коэффициент 0,9 – позволяющий при необходимости увеличить объем выпуска клинкера по ведущему участку. Этот коэффициент учитывается в расчетах по всему технологическому процессу.

Также для выполнения проекта необходима покупка и пуск еще одной печи 5-го типа стоимостью 18 тыс. рублей. Это повлечет найм 2*3= 6 рабочих.

Т.о. Мц.о.= 2256,47 *0,99 /0,87=2567,71 тыс. тонн цемента, что больше чем 2546 тыс. тонн. Поэтому проект осуществим.

3. Цех помола.

По 3-х сменному режиму работы и в соответствии с 40-ка часовой рабочей неделей эффективный фонд рабочего времени на одном рабочем месте составит: 6024 часа в год.

Для обеспечения требуемого прироста производственной мощности, приобретём 1 мельницу 1-го типа и 4 мельницы 6-го типа на сумму 11500 тыс. рублей.

Для обеспечения данного мероприятия необходимо нанять дополнительно 15 рабочих.

Мц.п.= 2564,68 тыс. тонн цемента.

Н

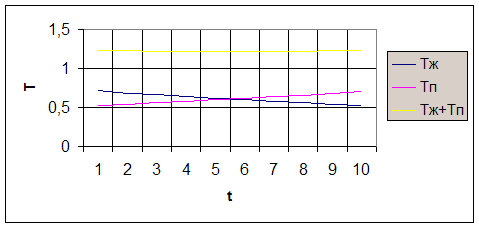

а профиле мощности красной жирной линией показана производственная мощность в целом. Диаграмма 2.10.

Выясним пропорциональность производственной мощности по цехам:

Пс.ц.,ц.о,= 0,0171 (1,71%)

Пц.о.,п.ц.= 0,0089 (0,89%)

Значение этих коэффициентов показывает пропорциональность распределения оборудования по цехам.

Вычислим коэффициент сопряжённости между цехами:

Кс.ц.,ц.о.= 1,0174

Кц.о.,п.ц.= 1,009

Коэффициент сопряжённости показывает на то, что оборудование после применения мероприятий распределено еще более равномерно по всей технологической линии.

Определение инвестиций на проектируемое мероприятие.

Для реализации проекта необходимо определить инвестиции и сроки осуществления каждой фазы.

Таблица 3.1.Объём необходимых инвестиций и сроки реализации.

Мероприятия, осуществляемые по фазам. | Необходимые инвестиции, тыс. руб. | Сроки проведения мероприятий |

| 1. Прединвестиционная фаза | 91 | 1.06.99-1.10.99 |

| 1.1 Формирование инвестиционного проекта | 3 | 1.06.99-1.10.99 |

| 1.2 Маркетинговые исследования | 30 | 1.06.99-1.08.99 |

| 1.3 Проведение НИР | 50 | 1.06.99-1.08.99 |

| 1.4Краткое ТЭО | 8 | 1.08.99-1.09.99 |

| 2. Инвестиционная фаза | 41820 | 1.10.99-1.03.2000 |

| 2.1 Расширение и благоустройство цехов под новое оборудование | 2500 | 1.10.99-1.11.99 |

| 2.2 Покупка мельниц (6 шт.) | 13620 | 1.10.99-11.10.99 |

| 2.3 Доставка мельниц, установка, наладка (15% стоимости оборудования) | 2040 | 11.10.99-1.12.99 |

| 2.4 Покупка печи обжига | 18000 | 1.10.99-11.10.99 |

| 2.5 Доставка печи обжига установка, наладка, навеска цепи (30% стоимости оборудования) | 5400 | 11.10.99-1.02.2000 |

| 2.6 Покупка цепей для печей обжига (5 шт.) | 200 | 1.01.99-5.01.99 |

| 2.7 Доставка, навеска 4-х шт. (7% стоимости цепей) | 14 | 1.02.99-1.03.2000 |

| 2.8 Коммерческие и др. расходы | 46 | |

| 3. Фаза эксплуатации | 1.12.99-1.03.2000 | |

| 3.1 Освоение мощностей (100%) | к 1.03.2000 | |

| Общий объём инвестиций в проект | 41911 | 1.06.1999-1.03.2000 |

Инвестиции будет брать из собственных средств, т.е. без привлечения инвесторов.

Время реализации проекта разбивается по месяцам.

Расчет изменения численности и изменения ФОТ.

Непосредственно обслуживанием технологического оборудования занимались 60 человек. Средняя зарплата с учетом работы в выходные дни сверх норм составляла 1000 рублей в месяц. В результате внедрения проекта нанимаются дополнительно 42 рабочих, а зарплата снижается до 850 рублей в месяц вследствие приведения продолжительности рабочей недели к пятидневной в соответствии с нормами КЗОТ. Соответственно ФОТ повысится с 60 тыс. руб. до 86,7 тыс. руб.

Похожие работы

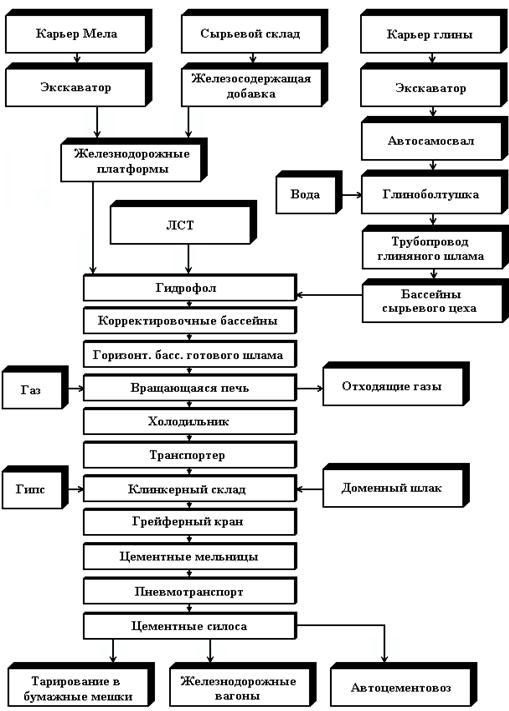

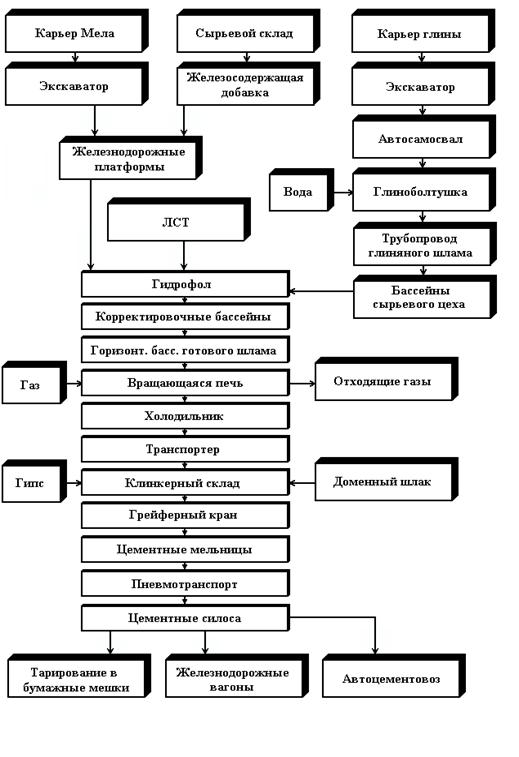

... персонала и, несмотря на то, что этот способ отличается большой энергоемкостью, он получил наибольшее распространение. Рассмотрим технологический процесс производства портландцемента по мокрому способу подробнее. Сырьё. Для производства портландцемента в качестве сырьевых материалов применяют главным образом карбонатные и глинистые породы, а так же другие природные виды сырья ...

... санитарно-гигиенические условия работы обслуживающего персонала и, несмотря на то, что этот способ отличается большой энергоемкостью, он получил наибольшее распространение. Рассмотрим технологический процесс производства портландцемента по мокрому способу подробнее. 1.2 Характеристика используемого сырья Для производства портландцемента в качестве сырьевых материалов применяют главным ...

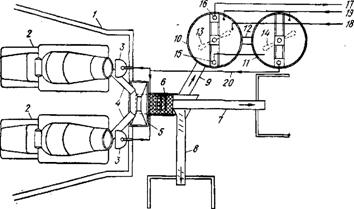

... по ряду данных почти на 20–30% снижает расход топлива по сравнению с мокрым способом, но при этом возрастают трудоемкость производства и расход электроэнергии. При производстве портландцемента мокрым способом применяют следующую технологическую схему. Поступающий из карьера твердый известняк с размерами кусков до 1 м подвергается одно-, двух- или трехстадийному дроблению в дробилках с доведением ...

... поступает на дополнительное измельчение, а готовый цемент с помощью пневмокамерных насосов поступает в цементные силосы. Глава 3. Получение цемента из обжиговой пыли Образование пыли является основной проблемой в производстве цемента, а регенерация пыли - экономически необходимой. Упомянутая книга может быть рекомендована читателю для детального знакомства с оборудованием для контроля ...

0 комментариев