Навигация

Расчёт изменения себестоимости продукции в связи с проектируемыми мероприятиями

3.3. Расчёт изменения себестоимости продукции в связи с проектируемыми мероприятиями.

Удорожание за счёт электроэнергии в результате ввода нового оборудования (на 15 %)

Эм= С1*Уи*В1/В2 – С1 где С1– затраты на ед. на продукции, руб.; Уи – индексы изменения, В1,В2 - выпуск.

Ээ=29,07*1,15*1900/2546 – 29,07 = - 4,12 руб. На весь объём: - 10,494 тыс. руб.

Увеличение затрат на заработную плату вследствие дополнительного найма 42 рабочих с учетом того, что вводится трехсменный рабочий день, пятидневная рабочая неделя, поэтому средняя зарплата уменьшается с 1000 до 850 рублей в месяц.

Эз/п=Ч*З/псред/В2, где Ч – изменение численности рабочих.

Эз/п= + 0,03 руб. На весь объём: + 75,6 тыс. руб.

Удорожание по отчислениям на социальные нуждыЭсоц. нужды=Эз/п*А/100; где А – процент отчислений на соц. нужды.

Эсоц. нужды= 0,03*(38,5/ 100) = + 0,011 руб. На весь объём: + 29,41 тыс. руб.

Уменьшение себестоимости за счет экономии условного топлива на 9%Эуд = - 0,09*(62,69+8,15) = - 6,27

В результате внедрения проекта: общехозяйственные расходы не изменились. увеличились общепроизводственные расходы (включающие и РСЭО и составляющие 19,18 рубля на тонну) на 3 %за счет: увеличения освещаемой территории, ввода 3-х сменного рабочего дня по всем цехам, увеличения числа обслуживаемого оборудования и т.д.

непроизводственные не изменились. Экономия на условно-постоянных расходах в результате их увеличения на 3 %, без учета изменения амортизационных отчислений, увеличивающихся на 31%.Эу.п.= С2/В2-С1/В1; где С1,С2 – условно-постоянные расходы в себестоимости по первоначальному состоянию и после осуществления мероприятий; В1,В2 - выпуск.

Эу.п.= ((15,31+3,87)*1,03*1900 + 14,45*1900)/2546 - (15,31+3,87+14,45) = - 8,1 руб.

На весь выпуск – 20631 тыс. руб.

Изменение амортизационных отчисленийЭА=(А2/В2-А1/В2)*В2. На=10%

А1= 10137 тыс. руб.

Изменение в амортизации происходит из-за того, что появилось новое оборудование и увеличилась стоимость основных средств. Изменение стоимости основных средств = 31620 тыс. руб. Изменение амортизации = 3162 тыс. руб. Новая амортизация составляет – 13299 тыс. руб.

ЭАуд.= - 284,582/2546 = - 0,11 руб.

ЭА=(13299/2546 -10137/1900)*2546= - 284,582 тыс. руб.

Таким образом, общее изменение себестоимости составит в расчете на 1 тонну:

Эс/ст = - 4,12 +0,03 + 0,011 – 8,1 – 0,11 – 6,27 = - 18,56

Новая себестоимость одной тонны цемента равна = 185,72 – 18,56=167,16 руб.

Определим рентабельность продукции до и после реализации проекта по формуле: Рп=(Ц-С)/С*100%, где Ц - цена продукции; С – себестоимость.

Базовая рентабельность составляет: Рпбаз=(212-185,72)/185,72=14,1%.

Проектная рентабельность продукции равна: Рппроект=(210-167,16)/167,16=26,8%

В итоге можно судить об эффективности предлагаемого проекта, вследствие уменьшения себестоимости выпускаемой продукции и повышения уровня рентабельности выпуска продукции.

3.4. План доходов, денежные потоки и финансовый профиль проекта.

Обобщим данные о движении наличности проекта из предыдущих вычислений в общую группу фактов (табл. 3.4.).

Из таблицы видно, что в период прединвестиционный и инвестиционный мы имеем отрицательный кумулятивный поток. В этот период требуются инвестиции в производство. Чистая текущая дисконтированная стоимость характеризует общий абсолютный результат инвестиционной деятельности и в конечном итоге конечный результат деятельности. Величина NPV можно рассчитать по формуле : NPV=(Rt-Зt)*(1/(1+rt)t)-К(1/(1+rt)t, где Rt – результат достигнутый в t-ом году; Зt – затраты в t-ом году; К – инвестиции t-ого года; Rt=Пt+At, где Пt – прибыль в t-ом году; Аt – амортизационные отчисления в t-ом году.

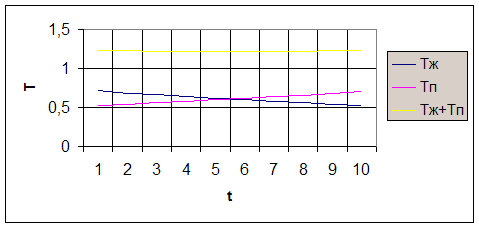

Положительный NPV говорит об эффективности проекта (диаграмма 3.4.).

На основании вычислений построим финансовый профиль проекта, на котором видно срок окупаемости проекта, максимальный денежный отток.

3.5. Определение точки безубыточности и кромки безопасности.

Одним из показателей, оценивающих эффективность проекта, является точка безубыточности, которая показывает минимальный объём производства продукции, при котором обеспечивается «нулевая» прибыль. ВЕР=Зпост/(Ц-Зперем.)

BEP=(24,95+2,22+0,891+25,53+5,22)*2546/(212-108,34) = 1444 тыс. тонн.

Графически точка безубыточности представлена на диаграмме 3.5.

Кромка безопасности показывает, на сколько может сократиться объём реализации, прежде чем предприятие начнёт нести убытки.

Кбез = (Вожид-Вкрит.)/Вожид. = 2546-1444/2546 = 0,43 (43%).

Д

иаграмма 3.5.

ЗАКЛЮЧЕНИЕ

(ПОЯСНИТЕЛЬНАЯ ЗАПИСКА)

Данный курсовой проект состоит из двух частей: теоретической и расчетной. В первой раскрыта тема предпринимательства в РФ, показаны его проблемы и перспективы, обозначены государственные программы в поддержку малого предпринимательства.

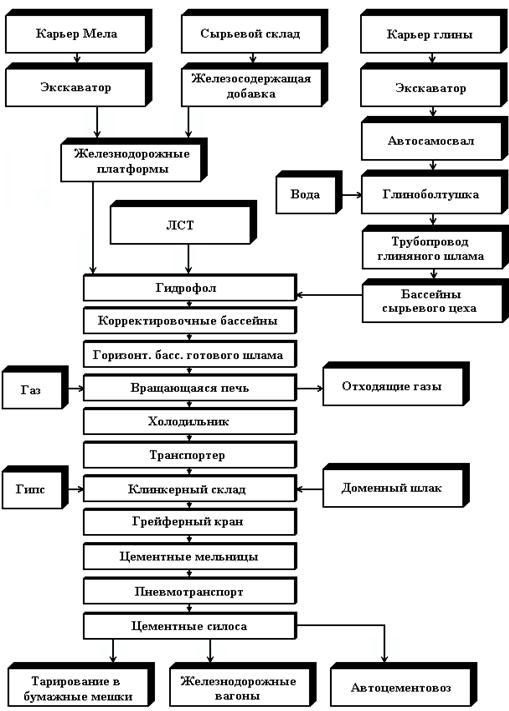

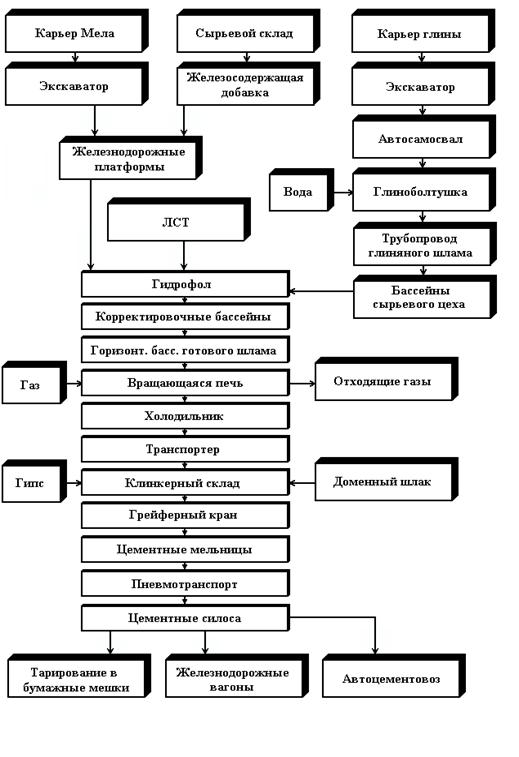

Во второй части произведен расчет мероприятий модернизации завода по производству цемента по мокрому способу. Целью модернизации являлось увеличение объема выпуска продукции на 34%. По данным маркетологического исследования было выявлено: что спрос на данный продукт имеется достаточный, чтобы потреблять весь объем производимой продукции и в перспективе не снижается; цена продукции устанавливается как базовая себестоимость плюс нормальная величина прибыли и составляет 212 рублей за тонну; ресурсы для намечаемых мероприятий имеются, также многие работы будут осуществляться собственными силами; собственных средств предприятия достаточно для реализации проекта и др.

Приведенные расчеты отражают основные статьи затрат на осуществление проекта, а также доходы, получаемые на всем сроке его реализации.

В процессе осуществления проекта условия труда обслуживающих рабочих приводятся в соответствие с требованиями КЗОТ, поэтому в сырьевом и цехе помола вводятся трехсменный рабочий день и пяти дневная рабочая неделя. В цехе обжига ввод пятидневной рабочей недели невозможен вследствие особенности технологического процесса – он непрерывный.

Приобретается дополнительное оборудование: 1 сырьевая мельница, 1 печь обжига и пять мельниц помола клинкера. Оборудование подбирается в соответствии с коэффициентами, рассчитываемыми как отношение стоимости оборудования к его производительности. Оборудование подобрано оптимально, с насколько возможно меньшей излишней мощностью. Также на протяжении всей технологической линии введены коэффициенты использования мощности 0,9, а в цехе помола клинкера 0,8 для резервного увеличения мощности завода на 10%.

Коэффициенты дисконтирования приняты из расчета 80%. Поэтому на диаграмме 3.4. видно, что наиболее ощутимый экономический эффект проекта приходится на 20-25 месяцев, пик – 12 месяц. Это связано с тем, что полезность будущих доходов уменьшается очень быстро и в бесконечности стремится к нулю.

Максимальный денежный отток приходится на 5-й месяц реализации проекта, а отрицательный NPV на 5-й и 6-й месяцы.

Расчетный срок возврата инвестиций составляет 5 месяцев и 5 дней. Все мероприятия согласно проекту осуществляются в девятимесячный срок. Проект рассчитан на 10 лет, и на конец десятого года NPV составит 65 597 тыс. рублей.

Точка безубыточности - 1444 тыс. тонн в год, когда как производственная программа 2546 тыс. тонн в год. Кромка безопасности – 43%, т.е. объем производства должен сократиться более чем на 40%, прежде чем предприятие начнет нести убытки.

В общем, проект рентабельный, эффективный и точно просчитан. Учитывая то, что он является учебным, а не реальным рабочим проектом, на создание и просчет которых уходят многие месяцы даже у специалистов высшего уровня и специальных компаний, которые очень дороги и включают множество самых мелких особенностей и деталей – этот проект отличается реальностью входных данных, и точностью просчетов, которые полностью выполнены с помощью компьютера.

Похожие работы

... персонала и, несмотря на то, что этот способ отличается большой энергоемкостью, он получил наибольшее распространение. Рассмотрим технологический процесс производства портландцемента по мокрому способу подробнее. Сырьё. Для производства портландцемента в качестве сырьевых материалов применяют главным образом карбонатные и глинистые породы, а так же другие природные виды сырья ...

... санитарно-гигиенические условия работы обслуживающего персонала и, несмотря на то, что этот способ отличается большой энергоемкостью, он получил наибольшее распространение. Рассмотрим технологический процесс производства портландцемента по мокрому способу подробнее. 1.2 Характеристика используемого сырья Для производства портландцемента в качестве сырьевых материалов применяют главным ...

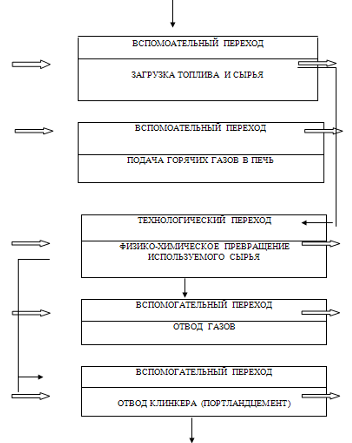

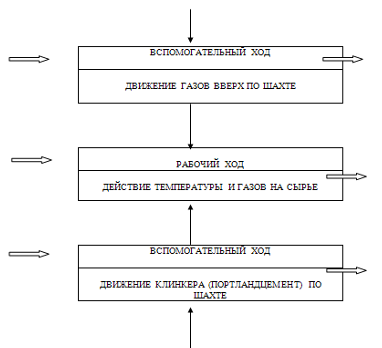

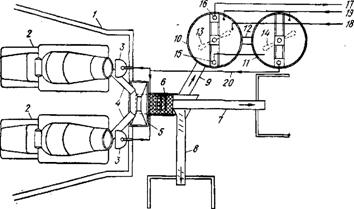

... по ряду данных почти на 20–30% снижает расход топлива по сравнению с мокрым способом, но при этом возрастают трудоемкость производства и расход электроэнергии. При производстве портландцемента мокрым способом применяют следующую технологическую схему. Поступающий из карьера твердый известняк с размерами кусков до 1 м подвергается одно-, двух- или трехстадийному дроблению в дробилках с доведением ...

... поступает на дополнительное измельчение, а готовый цемент с помощью пневмокамерных насосов поступает в цементные силосы. Глава 3. Получение цемента из обжиговой пыли Образование пыли является основной проблемой в производстве цемента, а регенерация пыли - экономически необходимой. Упомянутая книга может быть рекомендована читателю для детального знакомства с оборудованием для контроля ...

0 комментариев