Навигация

Внешнее конусное расстояние

6.9 Внешнее конусное расстояние

![]() (6.10)

(6.10)

Значение Re не округляют.

6.10 Ширина зубчатых венцов колёс![]() (6.11)

(6.11)

Полученные значения округляют до целого числа.

6.11 Коэффициент смещения инструмента х1 (для шестерни) и х2 (для колеса)Значение коэффициента смещения инструмента для шестерни находят по соответствующей типу передачи таблице: для прямозубой шестерни значения хе1 по табл. 6.4; для шестерни с круговыми зубьями значения хп1 по табл. 6.5.

Значение коэффициента смещения инструмента для колёс принимают равным коэффициенту смещения инструмента для шестерни, но с обратным знаком:

![]() ,

, ![]() (6.12)

(6.12)

Для передач, у которых z и U отличаются от указанных в табл. 6.4 и табл. 6.5, коэффициенты хе1 и хп1 принимают с округлением в большую сторону.

Таблица 6.4

Коэффициент смещения хе1 по ГОСТ 19624-74

для шестерни с прямыми зубьями

| z1 | Передаточное число | |||||||

| 1,0 | 1,25 | 1,6 | 2,0 | 2,5 | 3,15 | 4,0 | 5,0 | |

| 12 | — | — | — | — | 0,50 | 0,53 | 0,56 | 0,57 |

| 13 | — | — | — | 0,44 | 0,48 | 0,52 | 0,54 | 0,55 |

| 14 | — | — | 0,34 | 0,42 | 0,47 | 0,50 | 0,52 | 0,53 |

| 15 | — | 0,18 | 0,31 | 0,40 | 0,45 | 0,48 | 0,50 | 0,51 |

| 16 | — | 0,17 | 0,30 | 0,38 | 0,43 | 0,46 | 0,48 | 0,49 |

| 18 | 0 | 0,15 | 0,28 | 0,36 | 0,40 | 0,43 | 0,45 | 0,46 |

| 20 | 0 | 0,14 | 0,26 | 0,34 | 0,37 | 0,40 | 0,42 | 0,43 |

| 25 | 0 | 0,13 | 0,23 | 0,29 | 0,33 | 0,36 | 0,38 | 0,39 |

| 30 | 0 | 0,11 | 0,19 | 0,25 | 0,28 | 0,31 | 0,33 | 0,34 |

| 40 | 0 | 0,09 | 0,15 | 0,20 | 0,22 | 0,24 | 0,26 | 0,27 |

Таблица 6.5

Коэффициент смещения хп1 по ГОСТ 19624-74

для шестерни с круговыми зубьями

| z1 | Передаточное число | |||||||

| 1,0 | 1,25 | 1,6 | 2,0 | 2,5 | 3,15 | 4,0 | 5,0 | |

| 12 | — | — | — | 0,32 | 0,37 | 0,39 | 0,41 | 0,42 |

| 13 | — | — | — | 0,30 | 0,35 | 0,37 | 0,39 | 0,40 |

| 14 | — | — | 0,23 | 0,29 | 0,33 | 0,35 | 0,37 | 0,38 |

| 15 | — | 0,12 | 0,22 | 0,27 | 0,31 | 0,33 | 0,35 | 0,36 |

| 16 | — | 0,11 | 0,21 | 0,26 | 0,30 | 0,32 | 0,34 | 0,35 |

| 18 | 0 | 0,10 | 0,19 | 0,24 | 0,27 | 0,30 | 0,32 | 0,32 |

| 20 | 0 | 0,09 | 0,17 | 0,22 | 0,26 | 0,28 | 0,29 | 0,29 |

| 25 | 0 | 0,08 | 0,15 | 0,19 | 0,21 | 0,24 | 0,25 | 0,25 |

| 30 | 0 | 0,07 | 0,11 | 0,16 | 0,18 | 0,21 | 0,22 | 0,22 |

| 40 | 0 | 0,05 | 0,09 | 0,11 | 0,14 | 0,16 | 0,17 | 0,17 |

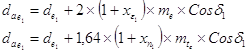

Шестерни:

(6.13)

(6.13)

Колеса:

(6.14)

(6.14)

Средний окружной модуль для прямозубых колёс:

![]() (6.15)

(6.15)

Средний нормальный модуль для колёс с круговыми зубьями:

![]() (6.16)

(6.16)

при bm=35° ![]()

Модули mm и mп не округлять.

6.14 Окружная скорость колёс![]() , м/с (6.17)

, м/с (6.17)

где ![]() .

.

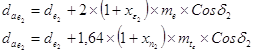

, МПа (6.18)

, МПа (6.18)

где Т2 – момент кручения на валу конического колеса, Н´м; U – фактическое передаточное число (см. п. 6.5); de2 – диаметр внешней делительной окружности колеса (см. п. 6.1), мм; uн – табл. 6.1; КНb и КНv – см. п. 6.1.

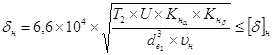

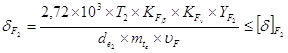

6.16 Проверка зубьев конических колёс на изгибную выносливость 6.16.1 Расчётное напряжение в опасном сечении зуба колесаПрямозубые колёса:

(6.19)

(6.19)

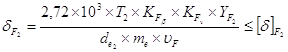

Колёса с круговыми зубьями:

(6.20)

(6.20)

где Т2 – номинальный крутящий момент на валу конического колеса, Н´м; de2, в и me (mte) – в мм; uF=0,85 – прямозубые колёса по табл. 6.1; YF2 – коэффициент, учитывающий форму зуба колеса, находят по табл. 4.9 с учётом коэффициента смещения инструмента; для прямозубого колеса – по эквивалентному числу колеса:

![]() и

и ![]() (6.21)

(6.21)

![]() и

и ![]()

КНb и КНv – определяют аналогично цилиндрическим передачам (см. п. 4.12.1); [d]F2 – допускаемое напряжение изгиба для зуба колеса (см. п. 3.3), МПа.

6.16.2 Расчётное напряжение в опасном сечении зуба шестерни![]() , МПа (6.22)

, МПа (6.22)

Значение YF1 определяют аналогично определению этого параметра для колеса.

[d]F1 – допускаемое напряжение изгиба для зуба шестерни, МПа (см. п. 3.3).

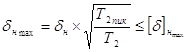

6.17 Проверка передачи на кратковременную пиковую нагрузку 6.17.1 Максимальные контактные напряжения на рабочих поверхностях зубьев , МПа (6.23)

, МПа (6.23)

где dН – расчётное контактное напряжение (см. п. 6.15), МПа; [d]Нmax – максимальное допускаемое напряжение (см. табл. 3.2), МПа; Т2 и Т2пик – определяют аналогично нахождению этих параметров для цилиндрических передач (см. п. 4.13.1).

6.17.2 Максимальное напряжение изгиба в зубьях зубчатых колёс![]() , МПа (6.24)

, МПа (6.24)

dF – расчётное напряжение изгиба (см. п. 6.16), МПа; [d]Fmax – максимальное допускаемое напряжение (см. табл. 3.2), МПа.

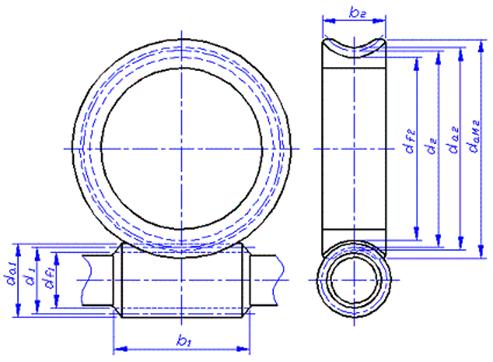

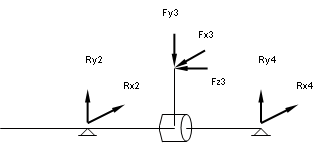

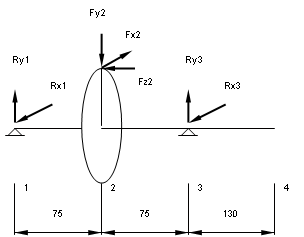

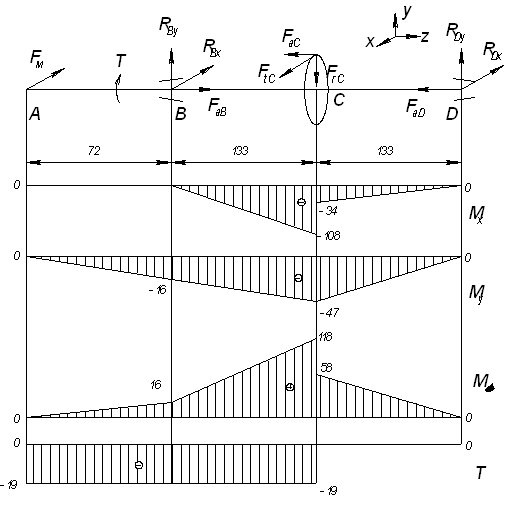

6.18 Силы, действующие в коническом зацепленииНаправления действия сил, возникающих в зацеплении, показаны на рис. 6.1.

Рис. 6.1. Схема сил в конической передаче

6.18.1 Окружная сила на среднем диаметре![]() , Н

(6.25)

, Н

(6.25)

где Т2 – в Н´м; dе2 – в мм.

6.18.2 Окружная сила на шестернеПрямозубые колёса:

![]() (6.26)

(6.26)

Колёса с круговыми зубьями:

![]() (6.27)

(6.27)

Радиальная сила на шестерне:

Прямозубые колёса:

![]() (6.28)

(6.28)

Колёса с круговыми зубьями:

![]() (6.29)

(6.29)

Коэффициенты gа и gr определяются по табл. 6.6 и входят в формулу со своими знаками. Напряжение наклона зуба шестерни выбирают таким, чтобы сила Fa1 была направлена к основанию конуса.

Таблица 6.6Коэффициенты gа и gr

| Направление зуба и вращения колеса | Коэффициент осевого усилия gа | Коэффициент радиального усилия gr | |

| Направление линии зуба правое. Вращение по часовой стрелке. |

при bm=35°

|

| |

| Направление линии зуба левое. Вращение против часовой стрелки. | |||

| Направление линии зуба правое. Вращение против часовой стрелки. |

|

| |

| Направление линии зуба левое. Вращение по часовой стрелке. | |||

Для изготовления червяков применяют углеродистые и легированные стали (см. табл. 3.1). Выбор марки стали зависит от назначаемой термообработки червяка и его габаритов. Материалы, применяемые для червячных колёс (см. табл. 7.1), по убыванию их антизадирных и антифрикционных свойств можно разделить на три группы: группа I – высокооловянистые (10¸12%) бронзы, группа II – безоловянистые бронзы и латуни, группа III – мягкие серые чугуны. Ожидаемое значение скорости скольжения при выборе материалов I и II групп определяют по зависимости:

![]() , м/с (7.1)

, м/с (7.1)

где n1 – число оборотов червяка, об/минимальный; Т2 – крутящий момент на валу червячного колеса, Н´м.

Таблица 7.1

Материалы для червячных колёс| Группа | Наименование материала | № | Способ отливки | Механические свойства, МПа | Рекомендуемый предел скорости скольжения, vск, м/с | |||

| sв | sт | sн | E | |||||

| I | Бр. ОФ10-1 | 1 2 | З М | 230 250 | 140 200 | — — | 0,75´105 | £25 |

| Бр. ОНФ10 1-1 | 3 | Ц | 290 | 170 | — | 1´105 | £35 | |

| Бр. ОЦС6-6-3 Бр. ОЦС5-5-5 Бр. СуН7-2 | 4 5 6 7 | З М Ц | 180 200 220 180 | 90 | — | 0,75´105 | £12 £25 | |

| II | Бр. АЖ9-4 Бр. АЖН10-4-4 Бр. АжМц10-2-1,5 | 8 9 10 11 12 13 | З М Ц М Ц М | 400 500 500 600 600 500 | 200 | — | 1´105 | £5 |

| ЛАЖМц66-6-3-2 | 14 15 16 | З М Ц | 600 650 700 | 240 | — | 1´105 | £5 | |

| ЛМцС58-2-2 ЛмцОС58-2-2 | 17 18 | З З | 340 500 | 140 580 | — | 1´105 | £5 | |

| III | СЧ12-28 СЧ15-32 СЧ18-36 | 19 20 21 | З | — — — | — — — | 280 320 360 | 1´105 | £3 £3 £2 |

З – в землю, М – в металлическую форму, Ц – центробежный.

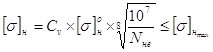

7.2 Определение допускаемых напряженийВ червячной паре менее прочным элементом является червячное колесо, прочность зубьев которого определяет их контактную выносливость и износостойкость. Критерием этой прочности является контактное напряжение. Витки червяка, изготовленного из стали, значительно прочнее бронзовых или чугунных зубьев колеса, поэтому витки червяка на прочность не рассчитывают.

Формулы для расчёта допускаемых контактных напряжений [s]н и допускаемых напряжений изгиба [s]F приведены в табл. 7.2.

Таблица 7.2 Допускаемые напряжения [s]н и [s]F| Группа материала | Для расчёта зубьев | |

| На прочность рабочих поверхностей | На изгибную выносливость | |

| I |

|

|

| II |

| |

| III |

| |

Здесь [s]он – исходное допускаемое напряжение для расчёта на прочность рабочих поверхностей зубьев червячного колеса, МПа (см. табл. 7.3); soF – предел изгибной выносливости материала червячного колес, МПа (см. табл. 7.3); [s]Нmax и [s]Fmax – предельное допускаемое напряжение для расчёта рабочих поверхностей зубьев и предельное напряжение изгиба для расчёта зубьев червячного колеса на кратковременную пиковую нагрузку, МПа (см. табл. 7.4); Cv - коэффициент, учитывающий интенсивность износа материала I-ой группы и зависящий от vск следующим образом:

| Vск | £1 | 2 | 3 | 4 | 5 | 6 | 7 | ³8 |

| Сv | 1,33 | 1,21 | 1,11 | 1,02 | 0,95 | 0,88 | 0,83 | 0,8 |

NНе и NFe – эквивалентное число циклов перемены напряжений соответственно при расчёте на контактную прочность и на изгиб, вычисляемое по (3.2) и (3.9).

При этом выражения для коэффициентов приведения KHе и KFe имеют вид:

(7.2)

(7.2)

где Т2i, ti, n2i – крутящие моменты на валу колеса, соответствующие им времена действия и частоты вращения; Т2 и n2 – номинальный момент на валу колеса и частота его вращения.

Таблица 7.3

Значения [s]он, soF и SF

| Группа материала | Для расчёта зубьев | SF | |

| На прочность рабочих поверхностей | На изгибную выносливость | ||

| I |

|

| 1,75 |

| II |

| ||

| III |

|

| 2,0 |

Примечания: 1). Большие значения [s]он для червяков с твёрдыми (³HRC 45) шлифованными и полированными витками, меньшие – в остальных случаях.

2). Для передач с расположением червяка вне масляной ванны следует уменьшить на 15%.

Таблица 7.4

Значения [s]Нmax и [s]Fmax| Группа материала | [s]Нmax | [s]Fmax |

| I | 4´sт | 0,8´s7 |

| II | 2´sт | |

| III | 1,65´sU | 0,75´sU |

Число заходов червяка z1 рекомендуется принимать в зависимости от передаточного числа, найденного при разбивке U0 по ступеням (см. раздел 2).

| U | 8¸14 | 14¸30 | >30 |

| z1 | 4 | 2 | 1 |

Тогда число зубьев колеса:

![]() (7.3)

(7.3)

При этом z2min³26, z2max£125.

Похожие работы

... удовлетворяет привод с использованием электродвигателя и редуктора с внешним зацеплением. 2 Выбор электродвигателя и кинематический расчёт По табл. 1.1[1] примем следующие значения КПД: - для закрытой червячной передачи: 1 = 0,92 Общий КПД привода будет: = 1 x ... x n x подш.2 x муфты2 = 0,92 x 0,992 x 0,982 = 0,866 где подш. = ...

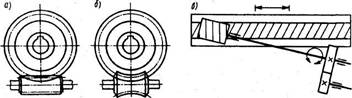

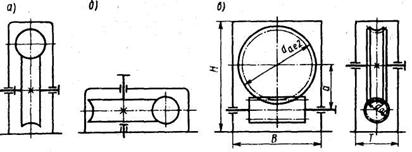

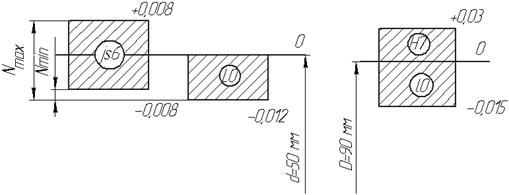

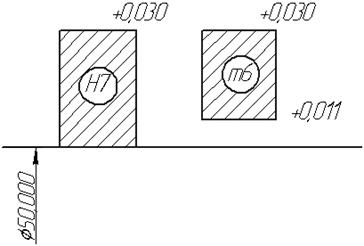

... Конструктивно червячные передачи чаще всего делают в закрытом исполнении. На рис.3 приведены схемы наиболее часто встречающихся червячных редукторов: а — с верхним расположением червяка, б — с боковым расположением червяка, в — с нижним расположением червяка. 2 Расчёт и выбор посадок подшипников качения Исходные данные: Подшипник №7210 Класс точности 0 Радиальная реакция R = 1,6 kH Осевое ...

... u ≤ 63. Выбор горизонтальной или вертикальной схемы для редуктора всех типов обусловлен удобством общей компоновки привода (относительным расположением двигателя и рабочего вала приводимой в движение машины и т.д.). В одноступенчатом червячном редукторе используется червячная передача, состоящая из червяка и червячного колеса. Червячное колесо устанавливается на тихоходном валу, а вал- ...

... Цепная передача U=2,02 Мощность Р, кВт 10,2 8,23 7,5 Обороты n, об/мин 2910 232,8 116,4 Момент Т, кН×м 36,92 342,67 627,53 2. Расчет червячной передачи 2.1 Выбор материалов червяка и червячного колеса Для изготовления червяков применяют углеродистые и легированные стали. Выбор марки стали зависит от назначаемой термообработки червяка и его габаритов. ...

0 комментариев