Навигация

Расчет и проектирование коробки скоростей к операционному токарному станку

МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ «СТАНКИН»

КАФЕДРА ОСНОВ КОНСТРУИРОВАНИЯ МАШИН

КУРСОВОЙ ПРОЕКТ

На тему: Рассчитать и спроектировать коробку скоростей к операционному токарному станку. Вариант 2/11

Выполнил: студент гр. ВТ-6-1 Тулаев П.А.

Проверил: Степанов А.А.

МОСКВА 2001

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

| |||||||

| |||||||

|

| ||||||

![]()

![]()

![]()

| ||||||||||

| ||||||||||

| ||||||||||

|

| |||||||||

|

Дано:

Твыхmax = 138 H·m

nmin = 340 мин –1

φ = 1,41

n0 = 1000 мин –1

Тип фрикционной муфты ЭМ

Тип передачи (U = 1) или муфты на выходном валу клиноремённая

Коробку установить на литой плите

Срок службы коробки tч = 12·103 часов

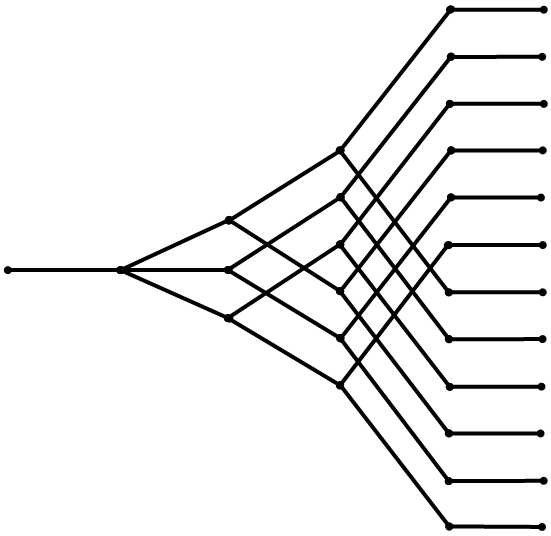

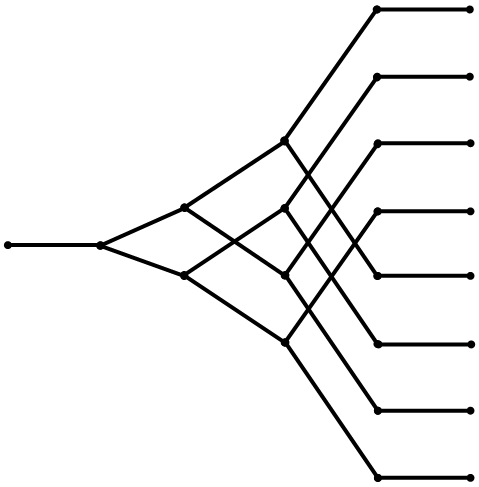

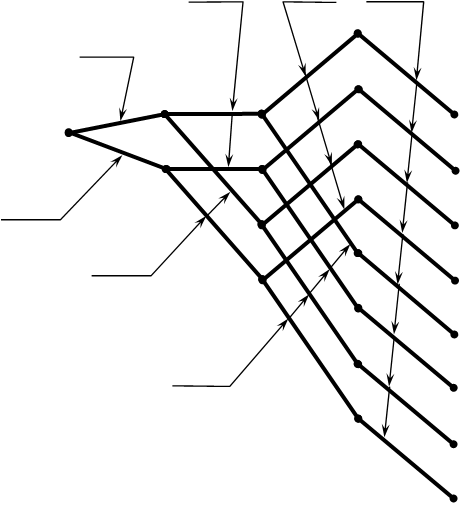

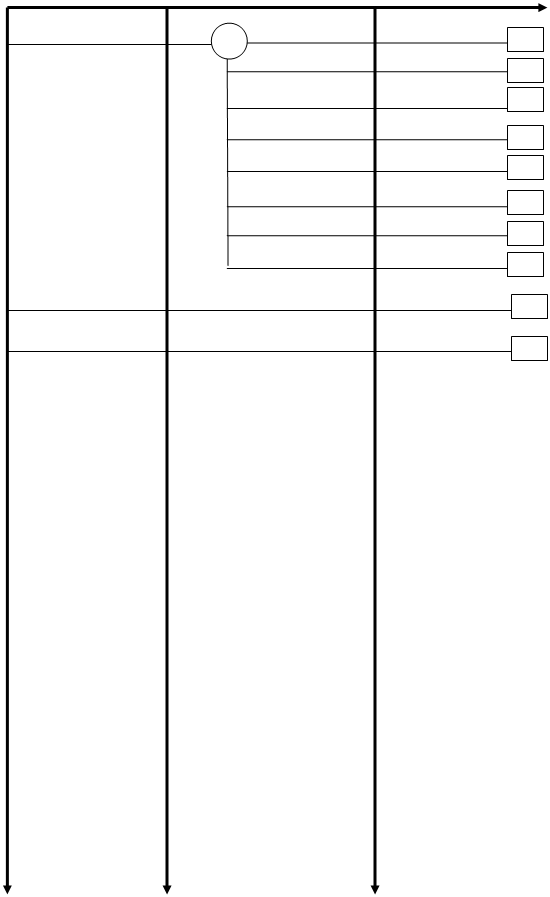

Кинематический расчёт

Выбор электродвигателя

Т = 9550 р/п

Расчётная мощность на выходе

Рвых = ![]()

Рэл’ = ![]()

побщ = п2оп· п2пр

побщ = 0, 9952· 0, 982![]() 0, 990025· 0, 9604 = 0, 95082

0, 990025· 0, 9604 = 0, 95082

![]() Рэл’ =

Рэл’ = ![]() (это в )

(это в )

Тип двигателя : Тип исполнения:

4А132S6У3 М300

пп = 965 мин-1

![]()

|

![]() <20% - недогрузка электродвигателя

<20% - недогрузка электродвигателя

![]() => тип двигателя выбран правильно

=> тип двигателя выбран правильно

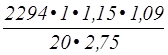

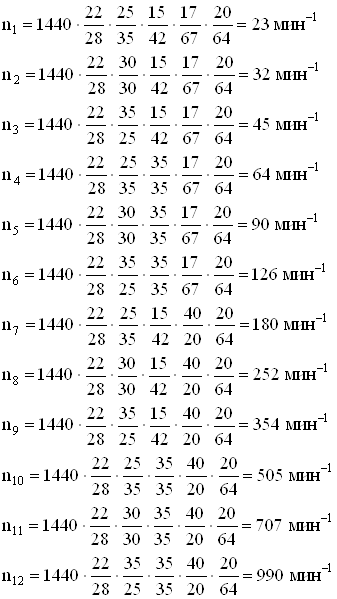

Определение частот вращения выходного вала

п1 min = 340 об/мин

п2 min = n1· φ = 340· 1,41 = 479,4 об/мин

Определение общих передаточных чисел

Uобщ 1, 2 = ![]() Uпр2 13· Uпр1

Uпр2 13· Uпр1

Uобщ 1 = ![]() (1) = Uпр1·Uпр2

(1) = Uпр1·Uпр2

Uобщ 2 = ![]() (2) = Uпр1·Uпр3

(2) = Uпр1·Uпр3

Выбор передаточных чисел отдельных пар

Uпр max = 4

Разбиение Uобщ по ступеням приводят к Uобщ min

Здесь можно выявить следующие пары:

![]()

![]() =

= ![]()

![]()

Определение чисел зубьев прямозубых колёс

![]()

![]()

![]()

![]() т.к. aw = const

т.к. aw = const

![]()

![]()

![]()

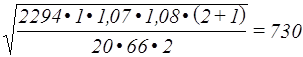

Проверка частот вращения

![]()

![]()

|

|

|

|

![]() мм – диаметры шкивов на выходе

мм – диаметры шкивов на выходе

пz = min

30,965>24·nII

![]() при ТII и пII ψbd = 0,3 – рассчитываемая передача

при ТII и пII ψbd = 0,3 – рассчитываемая передача

Рэл = 5,5 кВт

РI = Pэл·ηпр·ηоп = 5,5·0,98·0,995 = 5,36 кВт

РII = PI·ηпр·ηоп = 5,36·0,98·0,995 = 5,23 кВт

РIII = PII·ηоп·ηкл.р = 5,23·0,995·0,96 = 4,995 кВт

Определение частот вращения валов

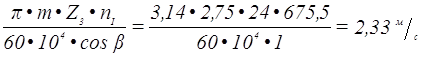

nI = nH·![]() = 965·

= 965·![]() = 675,5 мин-1

= 675,5 мин-1

nII1 = nI·![]() = 675,5·

= 675,5·![]() = 337,75 мин-1

= 337,75 мин-1

nII2 = nI·![]() = 675,5·

= 675,5·![]() = 482,499 мин-1

= 482,499 мин-1

nIII1 = nII1·U = 337,75 мин-1

nIII2 = nII2·U = 482,499 мин-1

Определение вращающих моментов

Т = 9550 ![]()

Тэл = 9550·![]() = 9550·

= 9550·![]() = 51,103 H·м

= 51,103 H·м

TI = 9550·![]() = 9550·

= 9550·![]() = 75,7 H·м

= 75,7 H·м

TII = 9550·![]() = 9550·

= 9550·![]() = 147,8 ≈ Tmax = 138 H·м

= 147,8 ≈ Tmax = 138 H·м

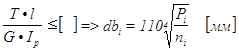

Проектировочный расчёт валов

|

dbI = 110·![]() = 32,8 мм

= 32,8 мм

dbII = 110·![]() = 38,8 мм

= 38,8 мм

dbIII = 110·![]() = 35,09 мм

= 35,09 мм

Итоговая таблица

| № вала | Pi | ni | Ti | dbi |

| Эл | 5,5 | 965 | 51,103 | 38 |

| I | 5,36 | 337,75 | 75,7 | 32,830 |

| II | 5,23 | 482,499 | 147,8 | 38,80 |

| III | 4,995 | 482,499 | 138 | 35,08 |

т.к. у шестерни Z3 наименьшее число зубьев (zmin), то рассчитывать будем её = ![]()

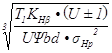

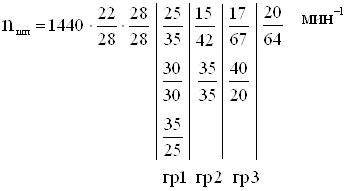

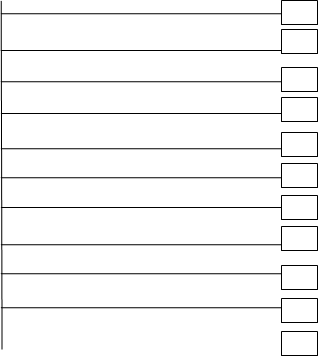

Проектировочный расчёт

а) на контактную выносливость

d1H = Kd·

Kd = 770 (сталь)

TI = 75,7 Н·м

Ψbd = 0,3 – коэффициент ширины зуба

KHβ = 1,07 по таблице 1.5

HB > 350

![]() > 6 (менее жёсткий вал)

> 6 (менее жёсткий вал)

![]()

Cos β = 1 т.к. прямозубая цилиндрическая передача

далее по таблице 6.5

Ст40х + термическая обработка, закалка в ТВЧ

σНР = 900 МПа

σFP = 230 МПа

σНР = σНР’·KHL = 900·1 = 900МПа

NHO = 8·107 циклов

NFO = 4·106 циклов

t14=t24=![]()

NHE = 60·tч·nI = 60·6·103·675,5 ≈ 24·107 циклов

KHL = ![]() =

= ![]() 1

1

т.к. NHE > NHO, то KHL = 1

dIH = ![]() =

= ![]() мм

мм

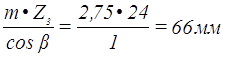

mH = ![]() мм

мм

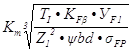

б) на изгибную выносливость

mF =

Km = 13,8 (сталь, прямозубая)

ТI = 75,7 H·м

Z3 = 24

Ψbd = 0,3

УF3 = Z3 и “Х” = 3,92 (по таблице)

σFp = σFp’·KFL

KFL =  1

1

KFβ = 1,15 по таблице 1. 5

Для постоянного режима

NFE = NHE = 24·107

т.к. NFE>NF0, то KFL = 1

σFP = 230·1 = 230 МПа

mF = 13,8![]() 2,7мм

2,7мм

mH = 2,55мм mF = 2,7мм

ГОСТ: 2,0; 2,25; 2,5; 2,75; 3,0; 3,5…

по ГОСТ выбираем 2,75мм

Проверочный расчет прямозубой передачи

а) на контактную выносливость

σН = ZM·ZH·Zε![]() σHP

σHP

ZM = 192 (сталь-сталь)

ZH = 2,49 (x=0, β=0)

|

![]() εα = = 1,88-3,2·(

εα = = 1,88-3,2·(![]() ) = 1,68

) = 1,68

|

dIII =

b = ψbd·dI = 0,3·66 = 19,8 мм (принимаем b=20)

U = 2 ![]()

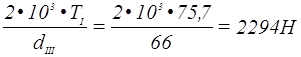

FtI =

KHα = 1 (прямозубая передача)

KHβ = 1,07

KHv = ![]()

FHv = δH·д0·v·b![]()

δH = 0,014 (для прямозубой НВ>350 и без модификации)

д0 = 47 (для 7 й степени точности)

vI =

aw = ![]()

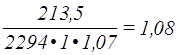

FHv = 0,014·47·2,33·19,8·![]() = 213,5 H

= 213,5 H

KHv = 1+

σH = 192·2,49·0,88· МПа

МПа

730МПа < 900МПа

Расчет на изгибную выносливость

σF = УFI·Уε·Уβ·![]() σFP

σFP

УFI = 3,92

Уε = 1 (прямозубая)

Уβ = 1 (β=0)

FtI = 2336 H

b = 19,44 мм

m = 2,75 мм

KFα = 1(прямозубая)

KFβ = 1,15

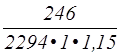

KFv = 1+![]()

FFv = δF ·д0·vI·b·![]()

δF = 0,016 (прямые без модификации НВ>350)

FFv = 0,016·47·2,33·20·![]() = 246 H

= 246 H

KFv = 1+ = 1,09

= 1,09

σF = 3,92·1·1· = 205 МПа

= 205 МПа

Похожие работы

еделение действительных отклонений и сравнение с допускаемыми значениями Все отклонения вошли в пределы допустимых значений. 2.2 Кинематический расчет коробки скоростей согласно заданию на модернизацию 2.2.1 Уточнение исходных данных Определяем знаменатель ряда частот вращения шпинделя. 2.2.2 Построение стандартного ряда По нормали Н11-1 строим ...

... из них. 5 АНАЛИЗ БАЗОВОГО ОПЕРАЦИОННОГО ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ПО КРИТЕРИЮ ОБЕСПЕЧЕНИЯ ЗАДАННОЙ СМЕННОЙ ПРОИЗВОДИТЕЛЬНОСТИ ОБРАБОТКИ Определение ожидаемой сменной производительности системы технологического оборудования в условиях неавтоматизированного производства можно найти по формуле: деталей/смену, где - время выполнения холостых (вспомогательных) операций в условиях ...

... ребрами) изображают конструктивные и потоковые функциональные структуры [14]. Принципы построения функциональных структур технических объектов рассматриваются в последующих главах курса "Основы проектирования им конструирования" не включенных в настоящее пособие. Для систем управления существуют характеристики, которые можно использовать в качестве критериев для оценки структур. Одна из них - ...

... зубчатого венца, задиры по торцу Замена червячного зубчатого венца (напресовка новой втулки с последующим фрезерованием зубьев) Все остальные детали являются годными к дальнейшей эксплуатации. 5. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА РЕМОНТА ДЕТАЛИ 5.1 Сведения о ремонтируемой детали, выбор способа ремонта и его обоснование В процессе дефектации были выбракованы некоторые детали. Одна ...

0 комментариев