Навигация

205 МПа < 230 МПа

SF =  = 1,12

= 1,12

Расчёт клиноремённой передачи

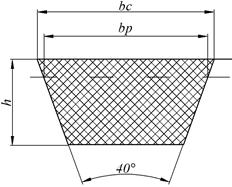

Тип ремня Б

Нормального сечения по ГОСТ 1284.1 и по ГОСТ 1284.3

Характеристики и размеры (по таблице 9.13)

в0 = 17 мм

вр = 14 мм

h = 10,5 мм

А1 = 138 мм2

d1min = 125 мм

q = 0,18 кг/м

L = 800…6300 мм

Т1 = 50…150 Hм

Диаметры шкивов

![]() мм – диаметры шкивов на выходе

мм – диаметры шкивов на выходе

округляем по табл. 9. 3 до значения 160 мм

dp1=dp2=160 мм

Фактическая частота вращения ведомого вала

n2 = 482.499 мин-1

Скорость ремня

![]()

V = 4 м/с

Окружная сила

Ft = ![]() = 1189 Н

= 1189 Н

Межосевое расстояние

![]() мм

мм

причём amin < a < amax , где

amin = 0,55·(d1+d2)+h = 0,55·(160+160)+10,5 = 186,5 мм

amax = 2·(d1+d2) = 2·(160+160) = 640 мм

Длина ремня

![]()

L ≈

![]()

L ≈ мм

Принимаем стандартную длину ремня по таблице 9.14

![]() L = 1000 мм

L = 1000 мм

, где

λ = L - π·dср = 497,6

dср = ![]() = 160 мм

= 160 мм

![]()

![]() = 0

= 0

мм

Наименьшее межосевое расстояние

(необходимое для монтажа ремня)

aнаим≈ a – 0,01·L ≈ 238,8 мм

Наибольшее межосевое расстояние

(необходимое для компенсации вытяжки ремня)

aнаиб ≈ a + 0,025·L ≈ 273,8 мм

Коэффициент режима Ср = 1 т.к. токарный станок (по табл. 9.9)

Угол обхвата ремня на малом шкиве

![]()

![]()

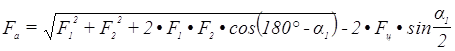

Коэффициент угла обхвата

Са = 1 (по табл. 9.15)

Частота пробегов ремня, С -1 i =

de = d1·Kи , где

de = d1·Kи , где

=1

=> de = 160 мм

приведённое полезное напряжение

[σF] = 2,5 МПа

Допускаемое полезное напряжение

[σF] = [σF]0·Ca·Cp = 2,5·1 = 2,5 МПа

Необходимое число клиновых ремней

Z’ = ![]()

Коэффициент неравномерности распределения нагрузки по ремням

Сz = 0,95 (по табл. 9.19)

Число ремней![]()

принимаем Z = 3

Коэффициент режима при односменной работе

Cp’ = 1 (по табл. 9.9)

Рабочий коэффициент тяги

Ψ = 0, 67·Ca·Cp’ = 0,67·1·1 = 0,67

Коэффициент m = ![]()

Площадь сечения ремней

A = A1·Z

A = 138·3 = 414 мм

Натяжение от центробежных сил

Fц = 10-3·ρ·A·V2 , где

Плотность ремней ρ = 1,25 Г/см3

Fц = 10-3·1,25·414·42 = 8,28 Н

Натяжение ветвей при работеF1 = Ft·![]() +Fц

+Fц

F2 = Ft·![]() +Fц

+Fц

F1 = 1189· +8,28 = 1490,13 H

+8,28 = 1490,13 H

F2 = 1189· +8,28 = 301,13 H

+8,28 = 301,13 H

Натяжение ветвей в покое

F0 = 0,5·(F1+F2)-x·Fц , где

коэффициент x = 0,2

F0 = 0,5·(1490,13+301,13)-0,2·8,28 = 893,974 H

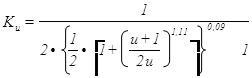

Силы действующие на валы при работе передачи

![]()

Fa = 1774,7 H

Силы действующие на валы в покое

Fa0 = 2·F0·sin![]()

Fa0 = 2·893,974 ·sin 1787,9 H

1787,9 H

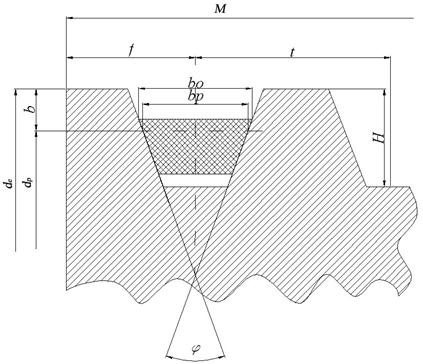

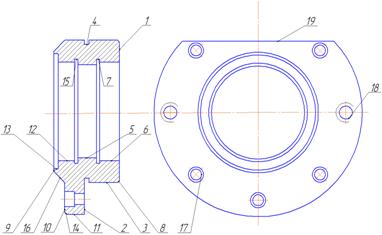

Размеры профиля канавок на шкивах

(выбираются по табл. 9.20)

H = 15

B(b) = 4,2

t = 19

f = 12,5

φ = 34°…40°

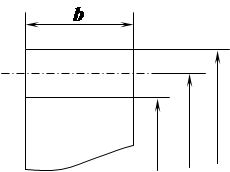

Наружный диаметр шкивов

de1 = de2 = dp1,2+2·b

de1,2 = 168+2·4,2 = 176,4 мм

Внутренний диаметр шкивовdf1 = df2 = de1,2 –2·H

df1,2 = 176,4 - 2·15 = 146,4 мм

Ширина ремня B = Z·t

B = 3·19 = 57 мм

Ширина шкива

M = 2·f+(Z-1)·t

M = 2·12,5+(3-1)·19 = 63 мм

Определение геометрических параметров

di = ![]()

dai = di+2m

dti = di-2,5m

b = ψbd·di

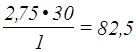

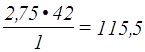

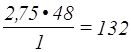

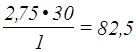

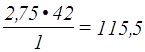

d1 =![]()

мм

мм

da1 = 82,5+2·2,75 = 88 мм

dt1 = 82,5-2,5·2,75 = 75,625 мм

b1 = 0,3·82,5 = 24,75 мм

d2 =  мм

мм

da2 = 115,5+2·2,75 = 121 мм

dt2 = 115,5-2,5·2,75 = 108,625 мм

b2 = 0,3·115,5 = 34,65 мм

d3 =  мм

мм

da3 = 66+2·2,75 = 71,5 мм

dt3 = 66-2,5·2,75 = 59,125 мм

b3 = 0,3·66 = 19,8 мм

d4 =  мм

мм

da4 = 132+2·2,75 = 137,5 мм

dt4 = 132-2,5·2,75 = 125,125 мм

b4 = 0,3·132 = 39,6 мм

d5 =![]()

мм

мм

da5 = 82,5+2·2,75 = 88 мм

dt5 = 82,5-2,5·2,75 = 75,625 мм

b5 = 0,3·82,5 = 24,75 мм

d6 =  мм

мм

da6 = 115,5+2·2,75 = 121 мм

dt6 = 115,5-2,5·2,75 = 108,625 мм

b6 = 0,3·115,5 = 34,65 мм

aw = 99 мм (для всех колёс)

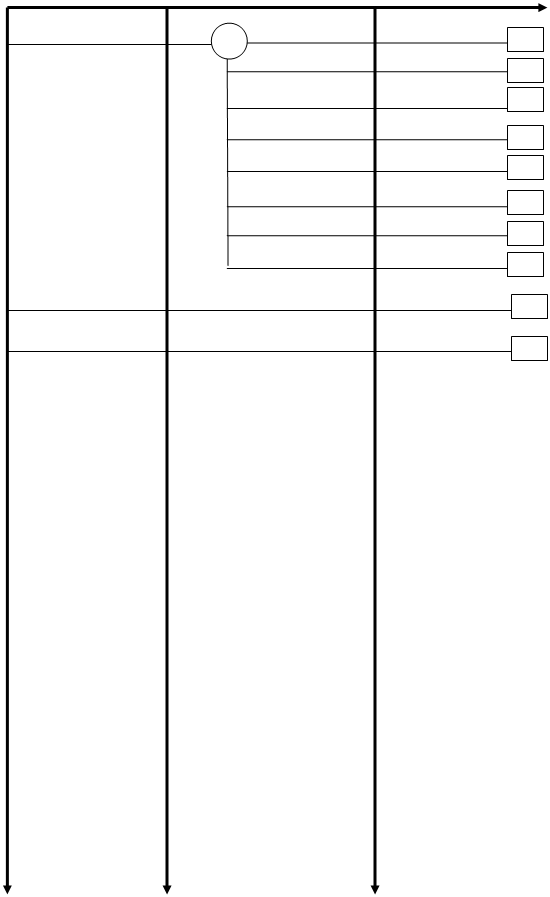

| dt | di | da |

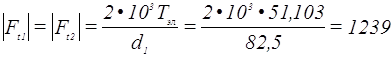

Определение усилий действующих в зацеплении

Tэл = 51,103 H·м

H

H

![]() H

H

T1 = TI = 75,7 H·м

H

H

![]() H

H

Выбор и расчёт муфты Электромагнитная фрикционная муфта с контактным токоподводом и постоянным числом дисков тип ЭТМ…2.

![]()

b=1,3…1,75 коэффициент сцепления

[P]p – удельное давление

[P]p=[P]·Kv

Kv = ![]()

Vcp = ![]()

Дср = ![]()

f = 0,25…0,4 (сталь феродо)-сухие

[P] = 0,25…0,3 Мпа –сухие

T = 75,7 H/м

i = 2·Zнар = 2·3 = 6

n = 337,75 об/мин

Дн = 53 мм

Дв = 45 мм

Дср = ![]()

Vcp = ![]()

P = ![]()

Kv = ![]()

Kv £ 1

[P]p = 4,17·0,9 = 3,75

P<[P]p

Ft2 = 1239 H

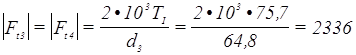

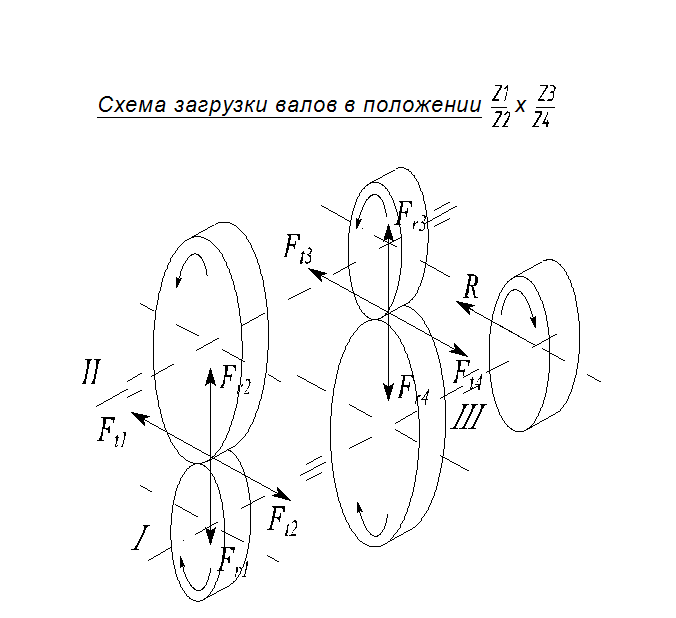

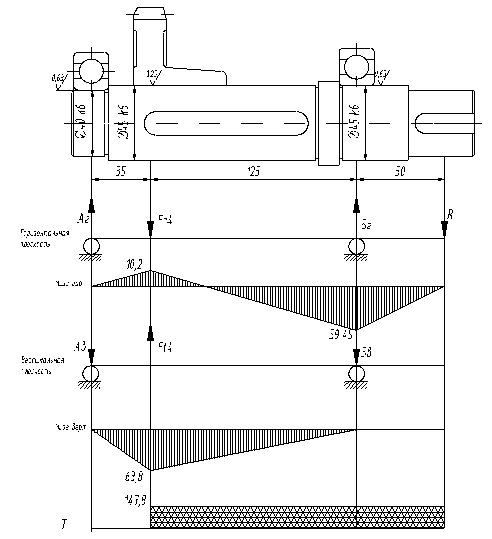

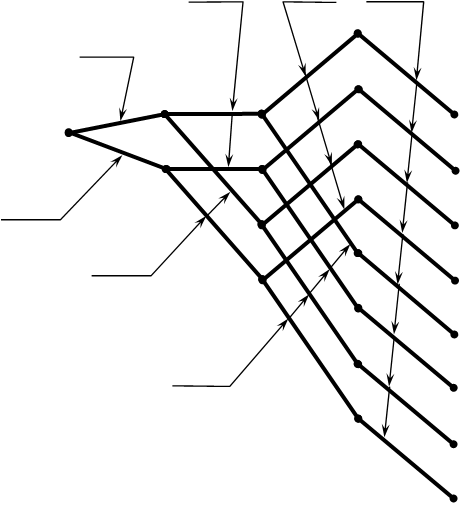

Ft3 = 2336 H Fr2 = 451 H Fr3 = 850,4 H T = 75,7H×м Ст 45 термообработка, улучшениеS МБг = 0

Аг = ![]()

S МАв = 0

Бв = ![]()

S МБв = 0

Ав = ![]()

Определение наибольшего изгибающего и вращающего моментов в опасном сечении

Принимаем ![]()

По эпюрам и реакциям находим максимальный изгибающий момент.

![]()

Tmax = 1,5×T = 1,5×75,7 = 113,55 H×м

Определение эквивалентного напряжения в опасном сечении

По эмперической теории прочности

sэкв = ![]()

запас прочности по пределу текучести в опасном сечении

для стали 45НВ³200 sТ = 280Мпа

![]()

![]()

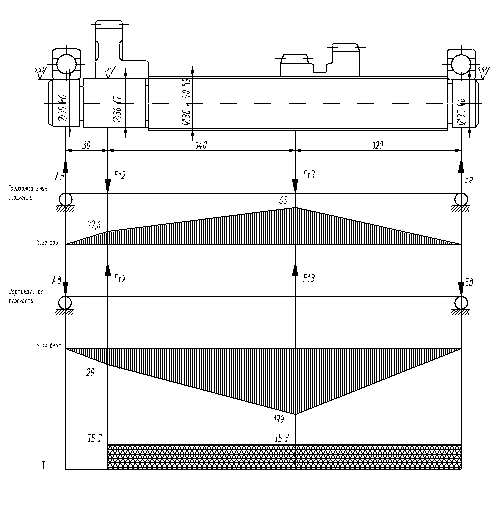

Ft4 = 850,4 H

Ft4 = 2336 H R = 1189 H T = 147,8 H×м Ст 45 термообработка, улучшениеАг = Fr4 – Бг + R = 850,4-1746+1189=293,4

S МАв = 0

Бв = ![]()

Ав = -Ft4 + Бв = 511-2336=-1825

Определение наибольшего изгибающего и вращающего моментов в опасном сечении

Принимаем ![]()

По эпюрам и реакциям находим максимальный изгибающий момент.

![]()

Tmax = 1,5×T = 1,5×147,8 = 221,7 H×м

Определение эквивалентного напряжения в опасном сечении

По эмперической теории прочности

sэкв =![]()

запас прочности по пределу текучести в опасном сечении

для стали 45НВ³200 sТ = 280Мпа

![]()

![]()

![]()

![]()

имеем 2 опасных сечения (I и II)

МГ I = АГ×0,035 = 293,4×0,035 = 10,3 H×м

МГ II = Ft×0,05 = 1189×0,05 = 59,45 H×м

МВ I = АВ×0,035 = 1825×0,035 = 63,8 H×м

Суммарные значения изгибающих моментов

![]()

![]()

Определение нормального напряжения в опасных сечениях

![]()

j = 0,5(Kv-1) = 0,5(1,2-1) = 0,1

dв = 45мм

WuI = ![]()

WuII = ![]()

![]() Мпа

Мпа

![]() Мпа

Мпа

sm = 0 (для симметричного цикла)

Определение касательных напряжений

tа = tm = ![]()

Wk = ![]()

tаI = tmI = ![]() МПа

МПа

tаII = tmII = ![]() Мпа

Мпа

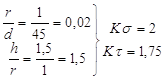

Расчёт эффективного концентратора напряжения

![]()

![]()

I es = 0,83 et = 0,77 (dв=45мм)

II es = 0,83 et = 0,77 (dв=45мм)

![]()

I Ú /обточка sв = 560 Ksп = Ktп = 1,05

![]()

II Ú /шлифование sв = 560 Ksп = Ktп = 1,0

I sв = 560 и шпоночная канавка

Ks = 1,76

Kt = 1,54

II sв = 560

![]()

![]()

![]()

![]()

![]()

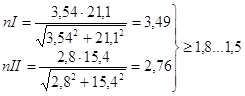

Определение запаса прочности по усталости

![]()

![]()

ys = yt = 0

![]()

![]()

![]()

![]()

![]()

nmin = 1,5…1,8

Расчёт подшипников на валу I

Влевой и правой опорах шариковый радиальный подшипник

Æ вала = 35мм

n = 1000 об/мин

долговечность L10h = 10×103часов

Расчёт опоры

1)Шариковый радиальный средней серии 307

d´D´B = 35´80´21

Cr = 26200

2)Находим эквивалентную нагрузку

PE = (XVFr + YFa)KT×Kd

Kd = 1,3

V = 1 (при вращающемся вале)

KT = 1 (t<100°)

Опора воспринимает только радиальную нагрузку

ÞFr = R1 = 1239 H

т.к. Fa = 0 то, ![]() и это < e, где e величина >0

и это < e, где e величина >0

и называется коэффициентом осевого нагружения, товсегда Х=1

PE = (1×1×1239 +0)×1×1,3=1610,7 Н

3)Определение динамической грузоподъёмности

![]()

р = 3 (т.к. подшипник шариковый)

![]()

Стреб<Cr

Запас прочности удовлетворительный

Расчёт подшипников на валу II

В левой опоре шариковый радиальный подшипник серии 308

Æ вала=40мм

В правой опоре шариковый радиальный подшипник серии 309 Æ вала=50мм

Расчёт левой опоры

n = 1000 об/мин

долговечность L10h = 10×103 часов

1) шариковый радиальный подшипник серии 308

d´D´B = 40´90´23

Cr = 33200

2)Находим эквивалентную нагрузку

PE = (XVFr + YFa)KT×Kd

Kd = 1,3

V = 1 (при вращающемся вале)

KT = 1 (t<100°)

Опора воспринимает только радиальную нагрузку

ÞFr = R3 = 2336 H

т.к. Fa = 0 то, ![]() и это < e, где e величина >0

и это < e, где e величина >0

и называется коэффициентом осевого нагружения, товсегда Х=1

PE = (1×1×2336 +0)×1×1,3=3036,8 Н

3)Определение динамической грузоподъёмности

![]()

р = 3 (т.к. подшипник шариковый)

![]()

Стреб<Cr

Запас прочности удовлетворительныйРасчёт правой опоры

n = 1000 об/мин

долговечность L10h = 10×103 часов

1) шариковый радиальный подшипник серии 309

d´D´B = 45´100´25

Cr = 41000

2)Находим эквивалентную нагрузку

PE = (XVFr + YFa)KT×Kd

Kd = 1,3

V = 1 (при вращающемся вале)

KT = 1 (t<100°)

Опора воспринимает только радиальную нагрузку

ÞFr = R4 = 2336 H

т.к. Fa = 0 то, ![]() и это < e, где e величина >0

и это < e, где e величина >0

и называется коэффициентом осевого нагружения, товсегда Х=1

PE = (1×1×2336 +0)×1×1,3=3036,8 Н

3)Определение динамической грузоподъёмности

![]()

р = 3 (т.к. подшипник шариковый)

![]()

Стреб<Cr

Запас прочности удовлетворительный Расчёт шлицевых и шпоночных соединенийДля вала I

Расчёт шлицевого соединения

Условие прочности на смятие:

![]()

![]()

y =0,75 (коэффициент, учитывающий неравномерность распределения усилий на рабочих поверхностях зубьев)![]()

Площадь всех боковых поверхностей зубьев с одной стороны на 1 мм длины:

![]()

![]()

Рабочая длина зуба l=210мм

![]()

Для вала II

Расчёт шпоночного соединения

D = 40мм k = 3,5мм l = 40мм

[Mкр max] = 0,5×10-3×d×k×l[sсм] = 0,5×10-3×40×3,5×40×84 =235,2Н×м 235,2Н×м >43,7Нм

Расчёт механизма управления

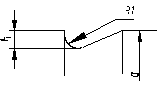

arcsin a/2 = ½ хода/радиуса

2a – перемещение камня в пазе блока зубчатых колёс

R = A1+a

А1 – расстояние от оси вала зубчатого колеса до оси поворота рычага

а – половина высоты дуги, описываемой осью камня, при перемещении зубчатого колеса из одного крайнего положения в другое.

R = 94 + 2 = 96мм

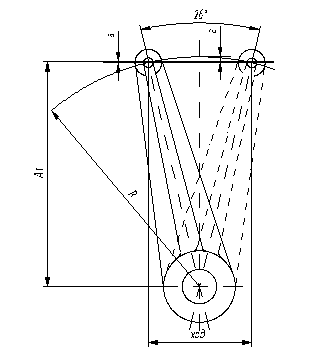

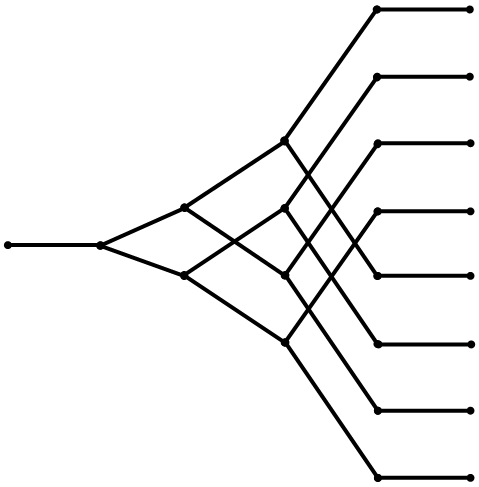

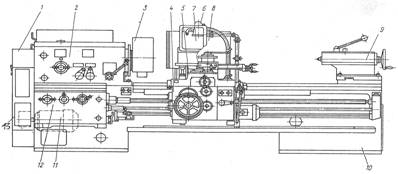

ВведениеКоробка скоростей двухступенчатая с передвижными зубчатыми колёсами.

Данная коробка скоростей рассчитана и спроектирована Тулаевым Петром Алексеевичем.

Она предназначена для ступенчатого изменения частоты вращения выходного вала и передачи вращательного момента электродвигателя на шкив передней бабки высокоточных металлорежущих станков, но может быть использована и в приводах других машин.

Вращательный момент сообщает индивидуальный электродвигатель 4А132S6У3 тип исполнения М300

( Р = 5,5кВт, п = 965 мин-1 ). Зубчатое колесо 28 (лист 1) вращается электродвигателем и сообщает вращательный момент колесу 21 (лист 1), которое через электромагнитную муфту 45 (лист 1)передаёт его на шлицевой вал 22 (лист 1), далее через коробку передач, шкив 15 (лист 1) и клиновыми ремнями передаётся на шкив передней бабки станка.

В связи с жёсткими требованиями предъявляемыми к высокоточным станкам, коробка скоростей располагается отдельно от станка внутри тумбы на специальной плите рядом с передней бабкой. Так как вибрация от электродвигателя и коробки скоростей неблагоприятно влияет на процесс резания, вращательный момент передаётся на станок при помощи клиновых ремней.

Содержание1. Введение, описание конструкции

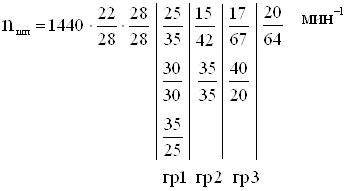

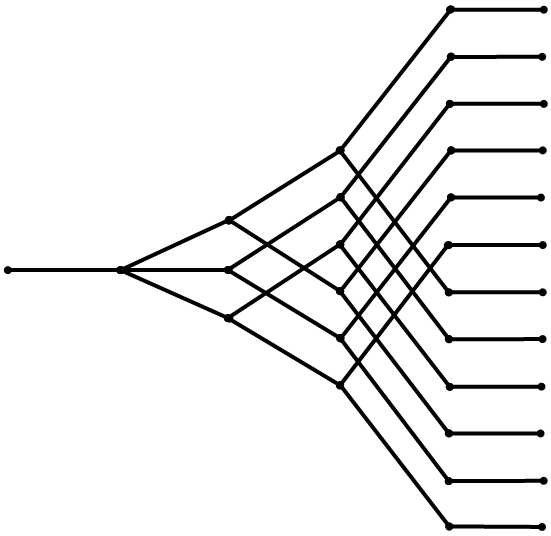

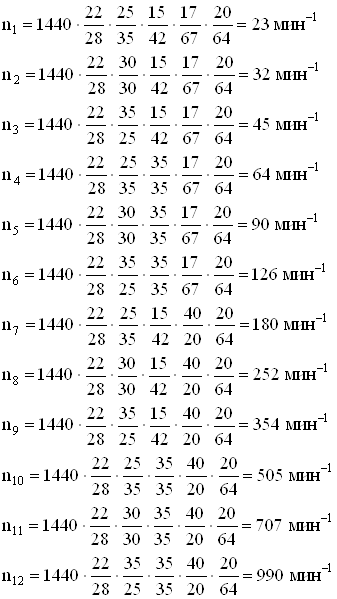

2. Выбор двигателя, кинематический расчёт

3. Итоговая таблица

4. Расчёт прямозубой цилиндрической передачи

5. Расчёт клиноремённой передачи

6. Определение геометрических параметров

7. Определение усилий действующих в зацеплении

8. Выбор и расчёт муфты

9. Схема загрузки валов в аксонометрии

10. Расчёт валов на статическую прочность

11. Расчёт на сопротивление усталости вала II

12. Расчёт подшипников на долговечность

13. Расчёт шлицевых и шпоночных соединений

14. Расчёт механизма управления

15. Список используемой литературы

16. Спецификация

Список используемой литературы1. «Детали машин» атлас конструкций, Решетов Д.Н. I,II часть 1992г.

2. «Детали машин» курсовое проектирование учебное пособие для техникумов, Дунаев П.Ф., Леликов О.П. 1984г.

3. «Конструирование узлов и деталей машин» учебное пособие для студентов машиностроительных специальных вузов, Дунаев П.Ф. 1978г.

4. «Справочник по муфтам», Поляков В.С., Барбаш И.Д., Ряховский О.А. 1979г.

5. «Справочник по муфтам», Ряховский О.А., Иванов С.С. 1991г.

6. «Технология Машиностроения» (специальная часть) учебник для студентов машиностроительных специальных вузов, Гусев А.А., Ковальчук Е.Р., Колесов И.М., Латышев Н.Г., Тимирязев В.А., Чарнко Д.В. 1986г.

7. «Крышки подшипников, конструкции и размеры» методичка №390, Степанов А.А. 1994г.

8. «Муфты соединительные компенсирующие, конструкции и размеры» методичка №301, Степанов А.А. 1994г.

Похожие работы

еделение действительных отклонений и сравнение с допускаемыми значениями Все отклонения вошли в пределы допустимых значений. 2.2 Кинематический расчет коробки скоростей согласно заданию на модернизацию 2.2.1 Уточнение исходных данных Определяем знаменатель ряда частот вращения шпинделя. 2.2.2 Построение стандартного ряда По нормали Н11-1 строим ...

... из них. 5 АНАЛИЗ БАЗОВОГО ОПЕРАЦИОННОГО ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ПО КРИТЕРИЮ ОБЕСПЕЧЕНИЯ ЗАДАННОЙ СМЕННОЙ ПРОИЗВОДИТЕЛЬНОСТИ ОБРАБОТКИ Определение ожидаемой сменной производительности системы технологического оборудования в условиях неавтоматизированного производства можно найти по формуле: деталей/смену, где - время выполнения холостых (вспомогательных) операций в условиях ...

... ребрами) изображают конструктивные и потоковые функциональные структуры [14]. Принципы построения функциональных структур технических объектов рассматриваются в последующих главах курса "Основы проектирования им конструирования" не включенных в настоящее пособие. Для систем управления существуют характеристики, которые можно использовать в качестве критериев для оценки структур. Одна из них - ...

... зубчатого венца, задиры по торцу Замена червячного зубчатого венца (напресовка новой втулки с последующим фрезерованием зубьев) Все остальные детали являются годными к дальнейшей эксплуатации. 5. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА РЕМОНТА ДЕТАЛИ 5.1 Сведения о ремонтируемой детали, выбор способа ремонта и его обоснование В процессе дефектации были выбракованы некоторые детали. Одна ...

0 комментариев