Навигация

Контроль за вологістю деревини і внутрішніми напруженнями у процесі сушіння

1.5 Контроль за вологістю деревини і внутрішніми напруженнями у процесі сушіння

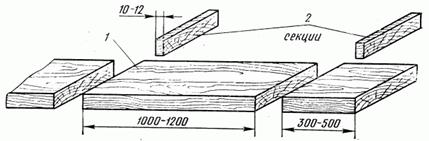

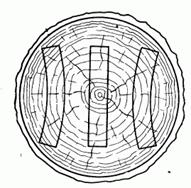

Контроль вологості деревини в процесі сушіння в даний час проводять способом контрольних зразків. Контрольний зразок довжиною 1—1,2 м відпилюють від дошки, характерної для партії пиломатеріалів, що завантажується в сушильну камеру. Одночасно випилюють дві суміжні зі зразком секції вологості (рис.1.6). Відразу ж після розпилювання секції очищають від опилок і заусенець і зважують на технічних вагах. Потім визначають їхню вологість. Середнє значення вологості, обчислене по двох секціях, приймають за початкову вологість (WП) контрольного зразка.

Контрольний зразок нумерують, торці його очищають і покривають густотертою олійною фарбою. Після цього зважують на торгових вагах з погрішністю до 5 г. Початкову масу (МП) записують на зразку й у журналі чи карті сушіння [2,56].

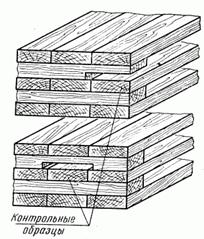

У кожен сушильний штабель закладають два-три контрольних зразки в місця інтенсивного й уповільненого сушіння.

Рис. 1.6. Схема випилювання контрольного зразка:

1 — контрольний зразок, 2-— секції вологості

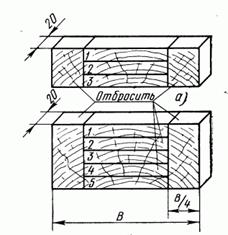

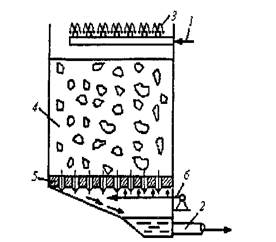

Зразки укладають поруч з торцем штабеля чи трохи глибше, але так, щоб їх легко можна було вийняти. Вони повинні лежати на прокладках, не стикаючись із площиною дощок. Над зразками укладають спеціальні прокладки з вирізом (рис. 1.7).

Рис. 1.7. Схеми розміщення контрольного зразка в штабелі

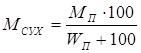

По відомих величинах початкової вологості і початкової маси розраховують масу абсолютно сухого контрольного зразка:

, (3)

, (3)

Таким чином, його вага в абсолютно сухому стані відома перед початком сушіння.

У процесі сушіння через визначені проміжки часу зразки виймають зі штабеля і зважують.

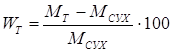

Поточну вологість WT зразків знаходять по виразу

, (4)

, (4)

де ![]() – маса зразка в момент визначення поточної вологості, г.

– маса зразка в момент визначення поточної вологості, г.

При сушінні тонких пиломатеріалів хвойних порід контроль вологості проводять у початковій стадії процесу через 8 год, а в кінцевій – через 12 год. Для пиломатеріалів підвищеної товщини чи листяних порід проміжки часу між зважуваннями збільшують у 1,5–2 рази.

За величиною поточної вологості судять про можливість переходу на наступну ступінь режиму чи сушіння закінченні процесу.

Спосіб контрольних зразків має ряд недоліків. Вимагаються часті заходи операторів у камери, що порушує в них режим сушіння, маються незручності і навіть небезпека при застосуванні форсованих режимів. Для контролю вологості високотемпературного сушіння пиломатеріалів він непридатний. Крім того, цей спосіб не забезпечує високої точності вимірів [4,63].

1.6 Якість сушіння пиломатеріалів. Закінчення процесу сушіння

Якість сушіння пиломатеріалів характеризується рядом показників, основними з яких є:

- видимі дефекти сушіння;

- середня величина кінцевої вологості;

- рівномірність кінцевої вологості;

- перепад вологості по товщині;

- залишкові напруження.

Показники якості сушіння встановлюються стосовно визначеної партії деревини. За таку партію звичайно приймають штабель дощок чи заготівель.

Спочатку розглянемо перший показник – видимі дефекти сушіння. У висушеному матеріалі незалежно від його призначення видимі дефекти не допускаються.

До видимих дефектів деревини, що можуть з'явитися при її сушінні, відносяться розтріскування і короблення. На практиці зустрічається зовнішнє, внутрішнє, торцеве і радіальне розтріскування.

Зовнішні тріщини утворюються в матеріалі в початковий період сушіння, коли діючі на поверхні розтягуючі напруження, перевищують межу міцності. Причина утворення зовнішніх тріщин – занадто твердий режим сушіння, а міра попередження – застосування раціонального режиму.

Внутрішні тріщини можуть з'явитися наприкінці процесу, якщо в центрі сортименту виникли надмірно великі напруження, що розтягують. Щоб попередити їхнє утворення, необхідно дотримуватися режиму сушіння і проводити проміжну і кінцеву вологотеплообробки.

Виникнення торцевих тріщин зумовлене більш інтенсивним сушінням торців у порівнянні із середньою частиною сортименту. Найбільш ефективний засіб попередження цього дефекту – замазування торців вологонепроникною сумішшю. Через велику трудомісткість цей захід при масовому сушінні не застосовується.

Правильне укладання пиломатеріалів у штабелі, зокрема вирівнювання торців штабеля, розміщення крайніх прокладок рівно з торцями дощок, формування повногабаритного штабеля, значно знижує торцеве розтріскування. Торцеві тріщини в цьому випадку бувають неглибокими і при поперечному розкрої пиломатеріалів втрати будуть незначними.

Радіальні тріщини виникають при сушінні круглих лісоматеріалів і пиломатеріалів, що містять серцевинну трубку. Причина їхнього утворення – різне усохнення в радіальному і тангенціальному напрямках. Попередити їхню появу при камерному чи атмосферному сушінні неможливо навіть при самому обережному і повільному проведенні процесу. Щоб уникнути цього дефекту, при розкрої пиломатеріалів варто вирізувати серцевину чи стежити, щоб вона знаходилася на поверхні.

Короблення пиломатеріалів у процесі сушіння відбувається також через різне усохнення в радіальному і тангенціальному напрямках. У дощок тангенціального розпилювання незалежно від режиму сушіння усадка зовнішньої пласті (стосовно центру колоди) буде при сушінні більше, ніж усадка внутрішньої пласті. Це приводить до вигину (короблення) дошки в поперечному напрямку (рис.1.8.). Дошки радіального розпилювання не коробляться. Різниця усушки деревини вздовж і поперек волокон викликає поздовжнє короблення. Для того щоб запобігти поперечному і подовжньому коробленню дощок, їх варто сушити в затиснутому стані, дотримуватись правила формування штабеля (укладати в один ряд дошки строго однакової товщини, застосовувати стандартні стругані прокладки, кожен ряд яких повинен знаходитися в одній вертикальній площині). У цьому випадку плоска форма дощок у штабелі фіксується масою самої деревини, за винятком верхніх двох-трьох рядів. У верхньому ряді варто укладати дошки радіального розпилювання чи матеріал не відповідного призначення. Таким чином, короблення дощок при сушінні виникає тільки при неправильному і недбалому укладанні, але не є наслідком неправильно обраного режиму сушіння. Відхилення ж від раціонального режиму може привести до утворення тріщин [4,51].

Середня величина кінцевої вологості контрольованої партії визначається в такий спосіб. Зі штабеля в зонах швидкого й уповільненого просихання матеріалу відбирають не менш дев'яти дощок. З кожної дошки випилюють дві секції вологості і визначають їхню вологість. Вологість партії WСР обчислюють як середнє арифметичне з отриманих значень вологості секцій.

Рис. 1.8. Поперечне коробле- Рис. 1.9. Секції пошарової ння пиломатеріалів вологості (В-ширина дошки)

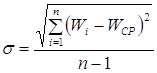

Рівномірність кінцевої вологості. Показником рівномірності вважають середнє квадратичне відхилення, що обчислюється по формулі

, (5)

, (5)

де Wi – вологість окремої секції, %;

WСР – середняя вологість штабеля, %;

n – число секцій вологості.

Фактична вологість окремих дощок штабеля з імовірністю 95% (у 95 випадках з 100) буде знаходитися в межах WСР![]() .

.

Перепад вологості по товщині контролюють по секціях пошарової вологості, що випилюють з відібраних дощок поруч із секціями для визначення загальної вологості. Секції розколюють по схемах, приведених на рис. 1.9: при товщині дощок до 50 мм на рис.1.9, а, при товщині 50 мм і більше – на мал. 1.9, б. Різниця у вологості бічних (зважуваних разом) і середніх смужок показує перепад вологості.

Залишкові напруження у висушеному матеріалі встановлюють по силових секціях, що випилюються поруч із секціями пошарової вологості з кожної відібраної дошки. Можна вважати, що деревина практично вільна від залишкових напружень, якщо відносне відхилення зубців секції (у вершині) від нормального положення не перевищує 1,5—2% довжини зубця.

Висушена деревина повинна відповідати по якості сушіння своєму призначенню. Призначення деревини різноманітне, і тому різні і вимоги, щодо якості сушіння.

У залежності від цих вимог “Керівними матеріалами по камерному сушінню пиломатеріалів” установлено чотири категорії якості.

I категорія – сушіння пиломатеріалів до експлуатаційної вологості, що забезпечує механічну обробку і зборку деталей по 12-10-му квалітетам (ДСТ 6449—76) (точне машинобудування, приладобудування, виробництво моделей, лиж).

II категорія – сушіння пиломатеріалів до експлуатаційної вологості, що забезпечує механічну обробку і зборку деталей по 13-11-му квалітетам (виробництво меблів, автобудування, пасажирське вагонобудування).

III категорія – сушіння пиломатеріалів до експлуатаційної вологості, що забезпечує механічну обробку і зборку деталей по 15-13-му квалітетам (вантажне авто- і вагонобудування, сільгоспмашинобудування, виробництво тари).

0 (нульова) категорія – сушіння до транспортної вологості товарних пиломатеріалів без зниження їхньої міцності і зміни кольору (для експортних).

Необхідна величина середньої кінцевої вологості деревини після сушіння коливається для різних виробів у широких межах і регламентується стандартами і технічними умовами [4,67]. Наприклад, для меблів вона складає 7–8%, для столярно-будівних виробів 10–12%, для тари 15–20%. Норми вимог до інших показників якості регламентуються Керівними матеріалами (табл. 1.6).

Таблиця 1.6.

Норми вимог до якості сушіння пиломатеріалів і заготівок

| Категорія якості сушіння | Середня кінцева вологість деревини, % | Допустимі відхилення кінцевої вологості у партії від середньої, % | Допустимий перепад вологості, %, при товщині пиломатеріалів, мм | Залишкові внутрішні напруження | |||

| 13-22 | 25-40 | 45-60 | 70-90 | ||||

| 0 | 19 | +2 –4 | Не контролюється | Не контролюються | |||

| I | 6 8 | +1,5 ±2 | 1,5 | 2,0 | 2,5 | 3,0 | Не допускаються |

| II | 6 8 10 | ±2 ±2,5 ±3 | 2,0 | 3,0 | 3,5 | 4,0 | Те ж саме |

| III | 8 10 12 15 | ±3 +4 ±5 ±5 | 2.5 | 3.5 | 4,0 | 5,0 | Не контролюються |

Закінчення процесу сушіння. Для забезпечення необхідної якості пиломатеріалів закінчення процесу сушіння необхідно проводити в такий спосіб.

Після досягнення матеріалом заданої кінцевої вологості (що встановлюють по контрольних зразках) призначають вологотеплообробку. По її закінченні закривають зволожувальні труби, у камері створюють параметри сушильного агента по останній ступіні режиму і протягом 2–4 год (у залежності від товщини пиломатеріалів) проводять підсушування поверхневих шарів. Потім із штабеля відбирають проби для визначення показників якості сушіння.

У період виконання контрольних операцій у камері проводять кондиціонування. При виконанні цієї операції температуру середовища підтримують на 5° С вище температури останньої ступіні режиму сушіння (але не більш 100° С), а ступінь насичення встановлюють по величині рівноважної вологості деревини, що дорівнює кінцевій вологості, збільшеній на 1%. Якщо деревина відповідає пропонованим вимогам, подачу пари в калорифери припиняють, камеру прохолоджують до 30–40° С спочатку при відкритих приточно-витяжних каналах, а потім при напіввідчинених дверях, далі штабелі викочують і починають готувати камеру до наступного завантаження. Якщо ж встановлено, що матеріал не відповідає необхідним вимогам, то повинна бути призначена додаткова вологотеплообробка (при наявності в матеріалі залишкових напружень) чи продовжене кондиціонування (при неприпустимому діапазоні коливання кінцевої вологості).

При проведенні камерного сушіння пиломатеріалів обов'язково записуються всі спостереження і виміри. Запису підлягають:

- фактичний і рекомендований режимом стан середовища в камері (запис проводять щогодини);

- характеристика пиломатеріалів і їхня кількість;

- результати контролю поточної вологості пиломатеріалів;

- результати аналізу внутрішніх напружень і залишкових деформацій;

- режими і результати проміжної і кінцевої вологотеплообробок;

- результати контролю якості сушіння;

- причини простою камери й інші факти, що відносяться до проведення сушіння.

Для записів доцільно використовувати спеціальні журнали і карти сушіння, що рекомендовані “Керівними матеріалами по камерному сушінню пиломатеріалів”.

Похожие работы

... окремих деталей і вузлів на підприємствах, розташованих в районах видобування деревини, дозволяє більш ефективно використовувати відходи деревообробки для виробництва деревностружкових і деревноволокнистих плит. 2. Виробництво конструкцій із деревини В малоповерховому, сільському (склади мінеральних добрив тощо), цивільному (спортивні і концертні зали) будівництві знайшли застосування дерев ...

... і тирси розміром 1.5. 5 мм. 2. Виробництво виробів і конструкцій на неорганічних речовинах При виробництві блоків стін підвалів з бетонів класом по міцності при стиску В7,5 і В10 на підприємствах бетонних і залізобетонних конструкцій застосовують вторинні сировинні ресурси, які отримують внаслідок переробки некондиційних залізобетонних конструкцій і демонтованих з будинків і споруд з значним ...

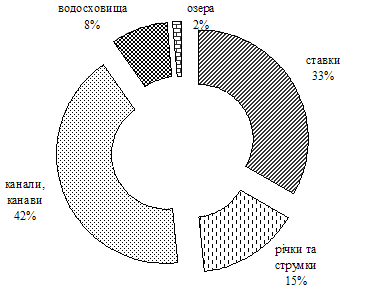

... речовини, викиди поживних елементів, подібних до стоку добрив; осідання кислотних опадів, хвороботворні організми. Все це призводить до погіршення якості води і деградації водних ресурсів. Комплексна екологічна оцінка стану річок басейнів Дніпра за методикою, яка розроблена Українським НДІ водогосподарсько-екологічних проблем, показала, що немає жодного басейну, стан котрого можна було б класифі ...

0 комментариев