Навигация

Вибір загальних припусків. Визначення розмірів заготовки з допусками та підтвердження на ЕОМ

2.3 Вибір загальних припусків. Визначення розмірів заготовки з допусками та підтвердження на ЕОМ

Загальні припуски і допуски на розміри заготовки вибираємо по ГОСТ 7505-89. По прикладенню 1 табл. 19 встановлюємо штамповочне обладнання і клас точності поковки.

Приймаємо кривошипні штамповані преси закрита штамповка клас точності – Т3.

Орієнтовально визначаємо розрахункову масу поковки

Мпр = Мд Кр , кг

Де Мд – маса деталі Мд = 2.5кг

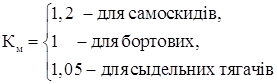

Кр – розрахунковий коефіцієнт

Кр = 1.3 ( ГОСТ 7505-89, прикладання 3 табл. 20)

Мпр = 2.5 1.3 = 3.25

Встановлюємо групу сталі

Група сталі – М2 (ГОСТ 7505-89 табл. 1 стр. 8)

Встановлюємо групу важкості поковки для чого визначаємо :

- розміри які описують поковку фігури циліндрично

Діаметр 36 1.05 = 37.8 мм

Довжина 447 1.05 = 469.35

Де 1.05 – коефіцієнт який враховує збільшення габаритних лінійних розмірів деталі

- масу описуючої фігури

Мф = (П D/4 l 2.5 10

Мф = (3.14 37.8)/4 469.35 2.5 10 = 4.11кг

- відношення маси поковки до маси фігури

С = Мн.р/НФ = 3.25/4.11 = 0.79

Даному відношенню відповідає степінь важкості поковки - С1

(ГОСТ 7505-89 в прикладення 2 стор.30) Конфігурація поверхні роз’єму штампа – П пласка (ГОСТ 7505-89 табл.1.стор.8)

Встановлюємо ісходний індекс – 10 (ГОСТ 7505-89 табл.2 стор.10)

Таблиця 6

Міжопераційні припуски

| Номінальний розмір | Шорсткість | Кінцевий індекс | Основний припуск | Додатковий припуск | Розрахунковий розмір поковки | Прийняті розміри |

| Діаметральні розміри Ø 25h9 Ø 30h11 Ø 30k6 Ø 36h14 Ø 30k6 Ø 30h11 Ø 25h9 М20-8q Лінійні Розміри 447мм 93мм 147мм 169мм 38мм 88мм | 2.5 3.2 1.25 20 1.25 3.2 2.5 3.2 20 20 20 20 20 1.25 1.25 1.25 20 20 20 20 | 10 10 | 1.4х2 1.4х2 1.5х2 1.1х2 1.5х2 1.4х2 1.4х2 1.4х2 +1.7 +1.7 +1.7 -1.2 +1.7 -1.6 +1.6 +1.6 +1.7 -1.1 +1.7 -1.2 | 0.3х2 0.3х2 0.3х2 0.3х2 0.3х2 0.3х2 0.3х2 0.3х2 0.5 0.5 0.5 0.5 0.5 0.5 | +0.9 28.4-0.5 +0.9 33.4-0.5 +0.9 33.6-0.5 +0.9 38.8-0.5 +0.9 33.6-0.5 +0.9 33.4-0.5 +0.9 28.4-0.5 +0.9 23.4-0.5 +1.8 451.2-1.0 +1.1 94-0.5 +1.3 147.6-0.7 +1.4 173.1-0.8 +0.9 39.1-0.5 +1.1 89-0.5 | +0.9 29-0.5 +0.9 34-0.5 +0.9 34-0.5 +0.9 39-0.5 +0.9 34-0.5 +0.9 34-0.5 +0.9 29-0.5 +0.9 24-0.5 +1.8 452-1.0 +1.1 94-0.5 +1.3 148-0.7 +1.4 174-0.8 +0.9 39-0.5 +1.1 89-0.5 |

Вибір загальних припусків та допусків на поковки стальні штамповані по ГОТС 7505-89

1. При положенню 1 табл.19встановлюємо штамповочне обладнання її колес точності поковки.

Приймаємо: Кривошипні гарячештамповочні преси, закрита штамповка. Клас точності поковки – Т3

2. Встановлюємо хімічний склад матеріала деталі. По ГОСТ 4543-71 Матеріал : 45сталь вміщує:

0.45С; 0.17Si; 0.50Мn; 0.25Сr; 0.25Ni;0.10Mo;0.10W;0.10V

3. Орієнтовно визначаємо розрахункову масу поковки Мп.р. = Мд Кр,

де Кр - розрахунковий коефіціент;

Мд - маса деталі;

Кр = 1.3 (приложення 3 табл. 20).

Мп.р.-250 1.3=3.25кг.

4. Встановлюємо групу сталі по табл.1.0.8

Так масова доля вуглецю в матеріалі 45сталь дорівнюе 0.45%,

а сумарна масова доля легіруючих елементів

(0.17 Sі; 0.50 Мn; 0.25 Сr; 0.25Ni; 0.10 Мо; 0.10 W; 0.10 V)

5. Встановлюемо ступінь складності поковки ї(див. приложення 2)

5.1. Встановлюємо розміри фігури яка описує поковку (циліндр), мм. діаметр - 36,00 1.05 = 37.8 мм.

довжина - 447.00 1.05 = 469.35 мм.

Де 1.05-коефіцієнт враховуючий підвищення габаритних лінейних розмірів деталі.

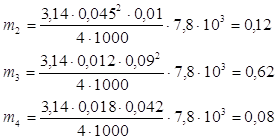

5.2. Встановлюємо масу фігури яка описує деталь 2 2

Рі О -6 3.14 37.80 - 6

Мф =---------------------------------- 1 7.8 10 = 469.35 7.8 10 = 4.11 кг

4 4

5.3 Встановлюємо відношення маси поковки до маси фігури

Мп.р. 3.25 0.79

Мф. 4.11

Цьому відношенню ступінь складності поковки складає – С1

6. Встановлюємо конфігурацію поверхні роз’єу штампу (табл.1.с.8.)

Конфігурація поверхні роз’єму штампу – Пласка (П)

7. Встановлюємо ісходний індекс (табл.2.с.10)

Ісходний індекс – 10.

Таблиця 7

Діаматральні розміри

| Номіна-льний розмір | Шорсткість по Ra | Ісходний індекс | Основний припуск | Додатковий припуск | Розрахункові Розміри поковки з відхиленнями | Прийняті Розміри поковок з відхиленнями | |||||||

| Ø 36.00 | 20.00 | 10 | +2*1.1 | +2*03 | +0.9 Ø 38.80 -0.5 | +0.9 Ø 39 -0.5 | |||||||

| Ø 25.00 | 2.50 | 10 | +2*1.4 | +2*03 | +0.9 Ø 28.40 -0.5 | +0.9 Ø 29 -0.5 | |||||||

| Ø 30.00 | 2.50 | 10 | +2*1.4 | +2*03 | +0.9 Ø 33.40 -0.5 | +0.9 Ø 34 -0.5 | |||||||

| Ø 30.00 | 1.25 | 10 | +2*1.5 | +2*03 | +0.9 Ø 33.60 -0.5 | +0.9 Ø 34 -0.5 | |||||||

| Ø 30.00 | 1.25 | 10 | +2*1.5 | +2*03 | +0.9 Ø 33.60 -0.5 | +0.9 Ø 34 -0.5 | |||||||

| Ø 30.00 | 2.50 | 10 | +2*1.4 | +2*04 | +0.9 Ø 33.40 -0.5 | +0.9 Ø 34 -0.5 | |||||||

| Ø 25.00 | 2.50 | 10 | +2*1.4 | +2*03 | +0.9 Ø28.40 -0.5 | +0.9 Ø29 -0.5 | ||||||

| Ø 25.00 | 2.50 | 10 | +2*1.4 | +2*03 | +0.9 Ø23.40 -0.5 | +0.9 Ø24 -0.5 | ||||||

Таблиця 8

Лінійні розміри

| Номіна-льний розмір | Шорсткість по Ra | Ісходний індекс | Основний припуск | Додатковий припуск | Розрахункові Розміри поковки з відхиленнями | Прийняті Розміри поковок з відхиленнями |

| Ø 447.00 | 20 20 | 10 | +1.7 +1.7 | +0.25 +0.25 | +1.8 Ø 451.20 -1.0 | +1.8 Ø 452 -1.0 |

| Ø 93.00 | 20 20 | 10 | +1.7 -1.2 | +0.25 +0.25 | +1.1 Ø 94.00 -0.5 | +1.1 Ø 94.00 -0.5 |

| Ø 147.00 | 20 1.25 | 10 | +1.7 -1.6 | +0.25 +0.25 | +1.3 Ø 147.60 -0.7 | +1.3 Ø 148.0 -0.7 |

| Ø 169.00 | 1.25 2.50 | 10 | +1.6 +1.6 | +0.25 +0.25 | +1.4 Ø 173.10 -0.8 | +1.4 Ø 174 -0.8 |

| Ø 38.00 -0.4 | 20 20 | 10 | +1.7 -1.1 | +0.25 +0.25 | +0.9 Ø 39.10 -0.5 | +0.9 Ø 39 -0.5 |

| Ø 88.00 | 20 20 | 10 | +1.7 -1.2 | +0.25 +0.25 | +1.1 Ø 89 -0.5 | +1.1 Ø 89 -0.5 |

Аналітичний розрахунок припусків на одну поверхню,з підтвердженням на ЕОМ.

Таблиця 9

| Елементарна поверхня деталі і технологічний маршрут обробки | Елементи припуск мм | Допуск на виготовлення Td мкм | |||

| Rz | h |

| E | ||

| Штамповка Чорнове точіння Чистове точіння Чорнове шліфування Чистове шліфування | 200 50 25 10 5 | 250 50 25 20 15 | 676 41 27 20 14 | - - - - - | 2500 250 100 39 16 |

![]()

![]() 0 =

0 =![]()

![]() кор=

кор=![]() ц 1=0.15 . 447=67.05мкм

ц 1=0.15 . 447=67.05мкм

![]() ц=0,25

ц=0,25 ![]()

![]()

![]() 0 =

0 =![]()

Кц- коефіцієнтуточнення

Кц =0,06 – після чорнового точіння

Кц =0,04 – після чистового точіння

Кц =0,03 – після чорнового шліфування

Кц =0,02 – після чистового шліфування

![]()

![]() 1 =0,06

1 =0,06![]() 676=40,56=41мкм

676=40,56=41мкм

![]()

![]() 2 =0,04

2 =0,04![]() 676=27,04=27 мкм

676=27,04=27 мкм

![]()

![]() 3 =0,03

3 =0,03![]() 676=20,28=20 мкм

676=20,28=20 мкм

![]()

![]() 4 =0,02

4 =0,02![]() 676=13,52=14 мкм

676=13,52=14 мкм

1. Мінімальний припуск на чорнове точіння

2Zmin1=2(200+250+676)=2252

2. Максимальний припуск на чорнове точіння

2Zmax1=2252+2500-250=4502

3. Мінімальний припуск на чистове точіння

2Zmin2=2(50+50+41)=282

4. Максимальний припуск на чистове точіння

2Zmax2=282+250-100=432

5. Мінімальний припуск на чорнове шліфування

2Zmin3=2(25+25+27)=154

6.Максимальний припуск на чорнове шліфування

2Zmax3=154+100-39=215

7.Мінімальний припуск на чистове шліфування

2Zmin4=2(10+20+20)=100

8.Максимальний припуск на чистове шліфування

2Zmax4=100+39-16=123

Перевіряємо правильність Td0-Td2=![]() 2Zmax-

2Zmax-![]() 2Zmin

2Zmin

2500-16=(4502+432+215+123)-(2252+282+154+100)

2484=2484

Таблиця 10

| Розрахунковий припуск | Розрахункові розміри | |||

| 2Zmin | 2Zmax | dmin | dmax | |

| Штамповка Точіння чорнове Точіння чистове Чорнове шліфування Чистове шліфування | 2252 282 154 100 | 4502 432 215 123 | 32,79 30,538 30,256 30,102 30,002 | 35,29 30,788 30,356 30,141 30,018 |

Коефіцієнт використання матеріалу розраховується за формулою.

Квм=![]()

де mзаг - маса деталі,кг

Мзаг.1 – маса заготовки,кг

Мзаг=V![]()

де V – об’єм заготівки, см3

![]() - питома вага матеріала заготівки, г/см3

- питома вага матеріала заготівки, г/см3

V=A1*lзаг=![]()

V=![]() 3

3

М заг =V![]() =540*7,8=4,21кг

=540*7,8=4,21кг

Коефіцієнт використання металу при обробці заготівки з прокату буде дорівнювати

Квм=![]()

Похожие работы

... такі витрати: 1) Витрати, які пов’язані з експлуатацією технологічного обладнання. витрати на поточний ремонт обладнання. 2) Амортизаційні відрахування на обладнання яке задіяне у технологічному процесі. 3) Витрати, пов’язані із зносом малоцінних та швидкозношуваних інструментів, які використовуються при експлуатації і ремонті обладнання технологічного процесу. 4) Витрати пов’язані з управлі ...

... IT14/2 1,25 0,3 115,6 IT14/2 Æ105/Æ70h7 Заготовка 13,2 Точити IT14/2 Rz80 1,0 12,2IT14/2 Точити IT14/2 Rz40 0,3 11,9IT14/2 Шліфувати IT14/2 1,25 0,3 11,6IT14/2 2.3 Розробка технологічного процесу 2.3.1 Маршрутно-операційний опис технологічного процесу Таблиця 6 Хід технологічного процесу ...

... -економічний розділ Метою розділу є визначення собівартості виготовлення штоку бурового насосу. 1. Вихідні дані: – Назва роботи – виготовлення штоку бурового насосу УНБ – 600. – Визначення трудових витрат на річну програму даної деталі. – Змінність роботи цеху – п.1. – Коефіцієнт завантаження обладнання – 0,9. – Планова кількість днів, необхідних для ...

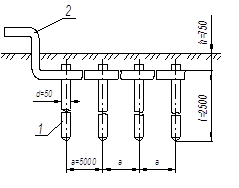

... - - 26 Компресорна 20 20 27 Насосна 20 30 28 Вентиляційна 30 35 29 Трансформаторна 20 20 30 ВГМ 28 28 Разом 2640,5 2893 Ділянка для діагностики та ремонту двигунів внутрішнього згоряння додатково має окремі ворота для заїзду автомобілів із зовні і оглядову канаву. Окремі ворота необхідні щоб діагностичні роботи не заважали процесу ремонта в загальній ...

0 комментариев