Навигация

ОПРЕДЕЛЕНИЕ ОПЕРАЦИОННЫХ ПРИПУСКОВ, ДОПУСКОВ, МЕЖОПЕРАЦИОННЫХ РАЗМЕРОВ И РАЗМЕРОВ ЗАГОТОВКИ

1.7 ОПРЕДЕЛЕНИЕ ОПЕРАЦИОННЫХ ПРИПУСКОВ, ДОПУСКОВ, МЕЖОПЕРАЦИОННЫХ РАЗМЕРОВ И РАЗМЕРОВ ЗАГОТОВКИ

Припуски на механическую обработку, их допуски, размеры исходной заготовки выбирают в зависимости от экономической точности принятого способа обработки, конфигурации изделия и вида заготовки, при этом надо учитывать следующее:

- допуск припуска должен обеспечиваться выбранным оборудованием;

- поле допуска должно быть согласовано с размером соответствующего ему припуска;

- допуск надо задавать " в тело" заготовки от номинального промежуточного размера.

Для расчета операционных и промежуточных припусков на механическую обработку и для определения размеров заготовки применяются два метода: аналитический и справочный.

Определяю промежуточные размеры и припуски при обработке отверстия Ø140 Н9 и длиной 40мм.

Составляю технологический маршрут для обработки поверхности.

Операция 010 сверление, рассверливание и черновое растачивание.

Операция 030 получистовое растачивание и чистовое растачивание.

ОПЕРАЦИЯ 010 При сверлении в заготовке отверстия Ø20 мм. сверлом возможно отклонение от формы и размеров Тдi=0.33 мм.((1) стр.205 табл.4.41,(2) стр.27 табл.13).

Минимальный припуск на обработку будет равен:

Zmin свер.=Д свер.

Zmin свер.=20 мм.

Максимальный припуск на сверление можно опредилить по формуле:

Zmax свер.=Дсвер.+Тдi

Где Дсвер.- диаметр сверла

Тдi- допуск на припуск при сверлении

Zmax свер.=20+0.33=20.33мм.

После сверления рассверливаем отверстие сверлом Ø30мм. Возможное отклонение Тдi=0.39 мм. .((1) стр.205 табл.4.41,(2) стр.27 табл.13).

Минимальный припуск на рассверливание равен:

Zmin рассвер.= Драссвер.+ Zmax свер.

Где Драссвер.- диаметр сверла

Zmax свер. – максимальный припуск на предыдущей операции

Zmin рассвер.=30-20.33=9.67мм.

Определим максимальный припуск на рассверливание по формуле:

Zmax рассвер.= Драссвер.+ Тдi

Где Драссвер.- диаметр сверла

Тдi- допуск на припуск

Zmax рассвер.=30+0.39=30.39мм.

Расточка отверстия Ø30-80мм, допуск на припуск Тдi=0.54мм. .((1) стр.205 табл.4.41,(2) стр.27 табл.13).

Определим минимальный припуск на черновое растачивание:

Zmin раст черн. = Драст. - Zmax рассвер.

Где Драст- номинальный размер на данной операции

Zmax рассвер. – максимальный припуск на предыдущей операции

Zmin раст черн. = 80-30.39=49.61 мм.

Определим максимальный припуск на растачивание:

Zmax раст черн. = Драст.+ Тдi

Где Драст.- номинальный диаметр обработки

Тдi – допуск на припуск

Zmax раст черн. =80+0.54=80.54 мм.

ОПЕРАЦИЯ 030 При установке детали в трехкулачковом патроне возможно смещение заготовки от оси вращения Тдi = 200 мкм.((1)стр.411 табл. 15.1)

Расточим заготовку Ø80-136.

Минимальный припуск на обработку равен:

Zmin раст получист. = Драст.- Zmax i-1+ Тдi

Где Драст.- номинальный диаметр обработки

Zmax i-1.- максимальный припуск на предыдущей операции

Тдi- биение при установке.

Zmin раст получист. =136-80.54+0.2=55.66мм.

Максимальный припуск на получистовое растачивание определяется по формуле:

Zmax раст получист. = Драст.+ Тдi+ Тдi1

Где Тдi1 – допуск на растачивание равен 0.63мм. ((1) стр.205 табл.4.41,(2) стр.27 табл.13).

Zmax раст получист. =136+0.2+0.63=136.83мм.

Оконьчательная чистовая расточка должна обеспечить размер 170(+010) Н9.

Минимальный припуск на чистовое растачивание определится по формуле:

Zmin раст чист. = Драст.- Zmax раст получист.+Тдi

Где Драст.- номинальный диаметр чистовой обработки

Zmax раст получист – максимальный припуск на предыдущей операции

Тдi – допуск на чистовое растачивание равен 40 мкм ((1) стр.205 табл.4.41,(2) стр.27 табл.13).

Zmin раст чист. =140-136.83+0.04=3.21мм.

Рассчитаем максимальный припуск на чистовое растачивание. Для 9 квалитета (Н9) значение допуска соответствует +100 мкм, тогда припуск равен:

Zmax раст чист= Дчист.+0.1

Zmax раст чист=140.1

Общий припуск равен сумме межоперационных припусков:

Zmax общ.=140.1мм.

Zmin общ.=140мм.

1.8 ОПРЕДЕЛЕНИЕ РАСХОДА МЕТАЛЛА

Сталь 5ХНМ р=7.8 гр/см2

Заготовка Ø190 длина равна 110 мм.

V=ΠR2L

V=3.14*952*110=3117.235см3

V1(+)=3.14*852*63=14292496 см3

V2(+)=3.14*(952-852)*47=265.644 см3

V1(-)=(3.14*122*32)*4=57.87648 см3

V2(-)=3.14*172*62=56.26252 см3

V3(-)=3.14*(702-672)*40=51.6216 см3

V4(-)=3.14*82*38=7.63648 см3

V5(-)=3.14*42*62=3.11488 см3

Vдет=(V1(+)+V2(+))-(V1(-)+V2(-)+V3(-)+V4(-)+V5(-))=1694.8936-176.51196=1518.38164 см3

Pдет=Vдет*р

Рдет= 1518.38164*7.8=11843.4гр.=11.8434кг

Рзаг=3117.235*7.8=24314.433гр=24.314433кг

КИМ=Рдеет /Рзаг*100%

КИМ=11.8434 /24.314433*100% ≈50%

1.9 ОПРЕДЕЛЕНИЕ РЕЖИМОВ РЕЗАНИЯ, МОЩНОСТИ, ОСНОВНОГО И ВСПОМАГАТЕЛЬНОГО ВРЕМЕНИ

Операция 010 токарная.

УСТАНОВ А переход 1.

Торцевать заготовку Ø190мм.

1.1 Расчет глубины резания. t=2мм (припуск по тех.процессу).

1.2 Резец проходной отогнутый с твердосплавной пластинкой Т15К6 ГОСТ 18877-73(Т=120 мин.,φ=45˚, φ΄= 45˚).

1.3 Выбор подачи. S=0.35-0.7мм/об. ((1) стр.117 табл.3.23)

Выбираем S=0.35

1.4 Выбор скорости резания Vтаб.=199м/мин ((1) стр.124табл.3.32)

1.5 Выбор поправочных коэффициентов на скорость резания К1=0.75; К2=0.87;К3=0.81;К4=0.65. К=(0.75*0.87*0.81*0.65)/4=0.77.

1.6 Расчет оптимальной скорости резания с учетом поправочных коэффициентов Vопт=Vтаб.*К=0.77*199=153.23м/мин≈150м/мин.

1.7 Рассчитываем частоту вращения шпинделя

N=1000*Vопт /Д*П= 1000*150/190*3.14=251об/мин.

1.8 Корректируем частоту вращения шпинделя по паспортным данным станка, и выбираем Nф=250об/мин.

1.9 Рассчитываем фактическую скорость резания

Vф=(П*Д*Nф)/1000=3.14*190*250/1000=149м/мин

1.10 Рассчитываем силу резания (Кст.=150)

Pz=K*t*s=150*2*0.35=90кгс

1.11 Рассчитываем мощности резания

Nрез=Рz*Vф/60*102=3.6кВт

1.12 Рассчитываем мощность на валу шпинделя станка

Nшп= η *Nэл=0.75*22=16.5кВт

Где η- КПД станка

Nэл- мощность на валу электродвигателя

1.13 рассчитываем количество проходов. Nрез<Nшп, 3.6кВт<16.5- резание за один проход возможно. Так как обработку производим начисто то i=2.

1.14 Рассчитываем длину рабочего хода резца

Lрез=L1+L2=95+0=95

Где L1-длина обрабатываемой поверхности

L2-величина перебега равная 0((1)стр 420 табл.17.1)

1.15 Рассчитываем основное время на обработку

Тосн=Lрез/s*Nф=0.6мин.

Твсп=1/3Тосн=0.2

ОПЕРАЦИЯ 020

xУСТАНОВ В переход1.

Сверлить отверстие диаметром 16мм. на глубину15мм.

1.1 Определим длину рабочего хода инструмента ℓр.x=ℓп+ℓр,

где: ℓр- длина сверления; ℓп- величина перебега равная 2мм. ((2)стр.403 табл.16).

ℓр.x=15+2=17

1.2 Инструмент- сверло спиральное с твердосплавной пластинкой Т15К6 ГОСТ 22735- 77.

1.3 Определим стойкость инструмента Тр=Тм*λ,

где: Тм- стойкость в минутах основного времени станка равное 30мм. ((2) стр.404 табл. 17); λ-коэффициент времени резания,

λ= ℓр/ ℓр.x=0.9,так как λ>0.7, то Тр=Тм=30мин.

1.4 Определим подачу сверления Sтаб.=0.05мм/об.((2)стр.409. табл.26)

1.5 Определяем скорость резания Vрез=40м/мин.((2)стр.409. табл.26)

1.6 Определяем частоту вращения шпинделя и минутную подачу:

n= 1000* Vрез/π*Д=1000*30/3.14*16=2546об/мин,

принимаю 2000об/мин.

Sмин= Sтаб.* n = 127.3мм/мин

1.7 Опредилим основное время на обработку:

То= ℓр.x/ Sмин=17/127.3=0.13мин.

1.11 РАСЧЕТ СТАНОЧНОГО ПРИСПОСОБЛЕНИЯ

Станочными приспособлениями называются дополнительные устройства к металлорежущим станкам, позволяющие наиболее экономично в заданных производственных условиях обеспечить заложенные в конструкции детали требования к точности размеров, формы и взаимного положения обрабатываемых поверхностей детали.

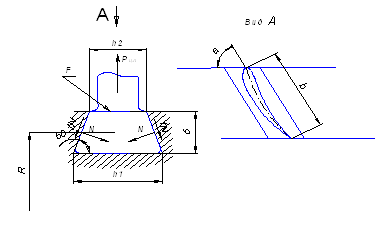

На проектируемом участке применяется приспособление тисы станочные с пневмозажимом.

Определим силы резания при сверлении заготовки 5ХНМ(σ =900Н/мм2) сверлом диаметром 23мм.

Подача

s=0.27мм/об.

α=90˚

Q=Рz*(sin(α/2)*Д1/n*ƒД)*К,

где: Рz- сила резания 980Н,

α- угол призмы губок ,

ƒ – коэффициент трения равен 0.25((3)стр.84.см. по тексту),

Д1- диаметр сверления равен 23мм.,

Д-диаметр зажимаемой поверхности равен 184мм.,

К- коэффициент запаса равен К=К1+К2+К3+К4=1.5

К1-коэффициент учитывающий качество поверхности заготовки равен 1,

К2- коэффициент учитывающий затупление инструмента равен 1,

К3- коэффициент учитывающий увеличение сил резания при прерывном характере работы равен 1

К4- коэффициент учитывающий постоянство сил зажима,

(все коэффициенты берем в (3) стр.84 см. по тексту.)

n- число зубьев инструмента.

Подставив значения в формулу находим Q:

Q=980*1*23/2*0.25*184=245Н

По справочнику выбираем пневмоцилиндр по ГОСТ15608-81((2)стр.167 ,табл.10):

Дцилиндра- 100мм.,

Дштока-25мм.,

Сила на штоке 2.49кН,

Давление сети 0.39МПА,

Анализируя данные считаем, что пневмоцилиндр выбран правильно.

Похожие работы

... перемещения луча приведено на рис. 1.5. Наблюдаемые различия в структуре и твёрдости слоёв зоны в стали 35, обрабатываемой непрерывным излучением лазера на СО2, объясняют различными условиями их нагрева и охлаждения. 1.6. Упрочнение кулачка главного вала В течение последних трёх – пяти лет появились мощные газовые лазеры, обеспечивающие в режиме непрерывной генерации мощность порядка ...

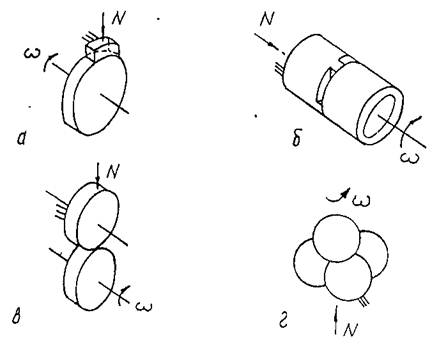

... завышен, так как помимо статических нагрузок на перо лопатки действуют и динамические нагрузки. Расчет на прочность диска компрессора Диски компрессора – это наиболее ответственные элементы конструкций газотурбинных двигателей. От совершенства конструкций дисков зависит надежность, легкость конструкций авиационных двигателей в целом. Нагрузки, действующие на диски Диски находятся под ...

... состава, введенным согласно закону «О городском пассажирском транспорте», договорных отношений между местными властями и транспортными предприятиями. 3. РЕСУРСОСБЕРЕГАЮЩИЕ ТЕХНОЛОГИИ НА ГОРОДСКОМ ЭЛЕКТРИЧЕСКОМ ТРАНСПОРТЕ 3.1. Регенерация масел Установки для регенерации отработанных масел и схемы технологического процесса Проводимые исследования кафедрой городского электрического транспорта ( ...

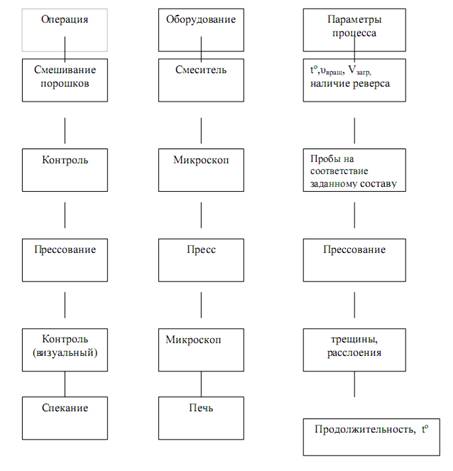

... включает в себя такие детали как: корпус, верхняя и нижняя формовочные плиты, захваты, пуансонодержатель, направляющие колонки и втулки, крепежные детали.[3] Схема маршрутно-технологического процесса изготовления детали методом порошковой металлургии 1.1 Термическая обработка пресс-формы С целью увеличения прочности и износостойкости деталей пресс-формы проводят термическую обработку. ...

0 комментариев