Навигация

ОПИСАНИЕ КОНСТРУКЦИИ И РАСЧЕТ КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНОЙ ОСНАСТКИ

1.12 ОПИСАНИЕ КОНСТРУКЦИИ И РАСЧЕТ КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНОЙ ОСНАСТКИ

Измерительные средства, применяемые для промежуточного контроля заготовки и окончательного контроля детали (изделия), в зависимости от типа производства могут быть как стандартными, так и специальными.

Измерительные инструменты применяются для определения размеров, формы и взаимного расположения отдельных поверхностей деталей как в процессе их изготовления, так и после окончательной обработки.

По конструкции и принципу действия универсальные измерительные инструменты и приборы разделяются на меры длины, штангенинструмента, микрометрические инструменты и приборы.

Для обработки детали "втулка переходная" на проектируемом механическом участке понадобятся следующие виды измерительных средств: штангенциркуль ШЦ - II ГОСТ 166 -80 и штангенциркуль ШЦ - I ГОСТ 2675– 80, калибр-скоба ГОСТ 18362-71.

При массовом производстве основными средствами контроля размеров являются предельные калибры и шаблоны.

Калибрами называют бесшкальные измерительные инструменты, предназначенные для контроля размеров, формы и расположения поверхностей детали. Калибры не определяют числового значения измеряемой величины, а только устанавливают годность или негодность детали. В промышленности определяют предельные калибры, то есть калибры, имеющие наибольший и наименьший предельные размеры. В соответствии с этими размерами калибры имеют две измерительные поверхности проходной и непроходной частей.

На калибрах нанесены размер, квалитет, а также допустимые отклонения. Они должны обязательно совпадать с размером, квалитетом и отклонениями измеряемой детали.

К достоинствам предельных калибров относятся долговечность, а также простота и достаточно высокая производительность контроля.

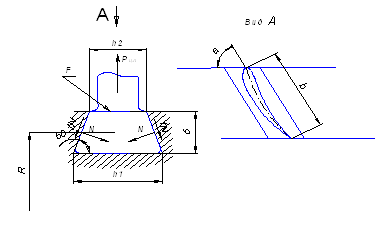

В качестве проектируемого измерительного инструмента выбираю калибр-скобу для измерения вала Æ170 с полем допуска h6. По ГОСТ 25347-82 нахожу предельные отклонения: они равны: es=+0мкм, ei= - 19мкм.

Следовательно:

dmax.=170+0=170мм.

dmin=170-0.19=169.981мм.

Находим допуски по ГОСТу 24853-81: H1=5мкм., Z1=4мкм., Нр=2мкм.

Наименьший размер проходной новой калибр-скобы :

Прmin= dmax.- Z1-0.5Н1=170-0.004-0.5*0.005=169.9935мм.

Размер калибра ПР проставляемый на чертеже равен 169.9935+0.005. Исполнительные размеры: наименьший 169.9935мм, наибольший 169.9985мм.

Определяем размеры калибра НЕ: наименьший размер непроходного калибра равен:

НЕmin= dmin-0.5*Н1=169.981-0.5*0.005=169.9785мм.

Размеры калибра НЕ проставляемые на чертеже: наименьший 169.9785мм, наибольший 169.9835мм.

1.13 ОПИСАНИЕ КОНСТРУКЦИИ И РАСЧЕТ РЕЖУЩЕГО ИНСТРУМЕНТА

В данном курсовом проекте рассчитывается режущий инструмент метчик. Метчики предназначены для нарезания внутренних резьб диаметром от 2 до 50мм. по конструкции и применению номенклатура метчиков достаточно разнообразна: машинно-ручные, гаечные, конические, сборные, специальные и др. Для расчета метчика необходимы исходные данные, которые берутся в ГОСТах: размеры цилиндрических метрических резьб для диаметров от 1 до 600мм: ГОСТ 9150-81, 8724-81, 24705-81, допуски на резьбу ГОСТ 16093-81.

Исходные данные возьмем в (4) стр.112 табл.6.1.

Д- номинальное значение наружного диаметра гайки, равный 24мм;

Д2- номинальное значение среднего диаметра гайки, равный 23.350мм;

Д1- номинальное значение внутреннего диаметра гайки, равный 22.917мм.

р- шаг резьбы, равен 1мм;

Н- теоретическая высота профиля резьбы, равная 0.8660254*р≈0.866;

Н1- средняя высота профиля резьбы, равная 0.5412659*р≈0.541;

R=0.1443276*р≈0.144;

d=24мм. номинальный наружный диаметр метчика;

d2=23.350мм. номинальный средний диаметр метчика;

распределение нагрузки – 100%.

Рассчитываем предельные размеры диаметра гайки с учетом степени точности резьбы:

Д2max.=Д2+ES=23.350+0.170=23.520мм.

Д1max.=Д1+ES=22.917+0.236=23.153мм.

Определяем значение диаметра метчика по переднему торцу:

dт=Д1-(0.1…0.35)

dт=22.917-0.2=22.717мм.

Назначаем длину режущей части:

ℓр=6р=6мм. ((4) стр.112 табл.6.1.)

Определяем внутренний диаметр метчика:

d1=Д1+0.055р=22.917+0.055*1=22.972мм.

Определяем угол φ наклона режущей части и толщину срезаемого слоя

tgφ=(d-dт)/2ℓр=(24-22.717)/12=0.106917,

φ=6˚6΄(табл. Брадиса)

а=р/(n*tgφ), где n- число перьев метчика, принимаем равным 4. ((2)стр.529см. по тексту).

а=1/4*0.106917=2.338мм.

рассчитываем калибрующую часть:

ℓ=ℓр+ℓк, она выбирается с учетом запаса на переточку при заточке по задней поверхности, после всех переточек калибрующей части ℓ должна составлять 1/2диаметра резьбы. Д=24, ℓк=0.5*24=12мм.

принимаем ℓк=15мм. ((2)стр.531см. по тексту).

ℓ=15+6=21мм.

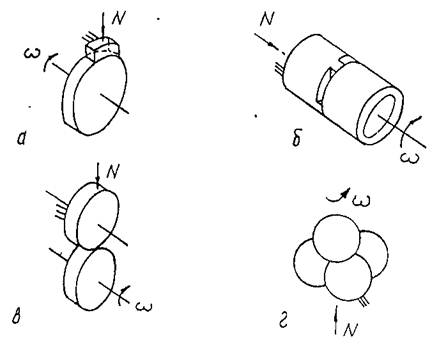

наиболее распространенной формой затылования является Архимедова спираль.

К=(π*d/n)*tgα, где α-10˚

γ-6˚. ((2)стр.530 табл.10)

К= (3.14*24/4)*0.1763=3.323

Определим диаметр хвостовика

dx=d1-1=22/917-1=21.917мм.

Похожие работы

... перемещения луча приведено на рис. 1.5. Наблюдаемые различия в структуре и твёрдости слоёв зоны в стали 35, обрабатываемой непрерывным излучением лазера на СО2, объясняют различными условиями их нагрева и охлаждения. 1.6. Упрочнение кулачка главного вала В течение последних трёх – пяти лет появились мощные газовые лазеры, обеспечивающие в режиме непрерывной генерации мощность порядка ...

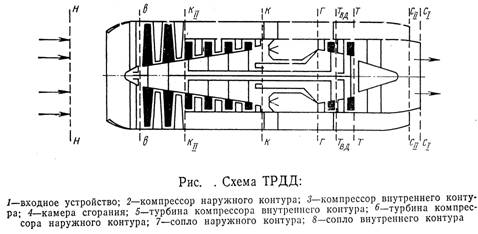

... завышен, так как помимо статических нагрузок на перо лопатки действуют и динамические нагрузки. Расчет на прочность диска компрессора Диски компрессора – это наиболее ответственные элементы конструкций газотурбинных двигателей. От совершенства конструкций дисков зависит надежность, легкость конструкций авиационных двигателей в целом. Нагрузки, действующие на диски Диски находятся под ...

... состава, введенным согласно закону «О городском пассажирском транспорте», договорных отношений между местными властями и транспортными предприятиями. 3. РЕСУРСОСБЕРЕГАЮЩИЕ ТЕХНОЛОГИИ НА ГОРОДСКОМ ЭЛЕКТРИЧЕСКОМ ТРАНСПОРТЕ 3.1. Регенерация масел Установки для регенерации отработанных масел и схемы технологического процесса Проводимые исследования кафедрой городского электрического транспорта ( ...

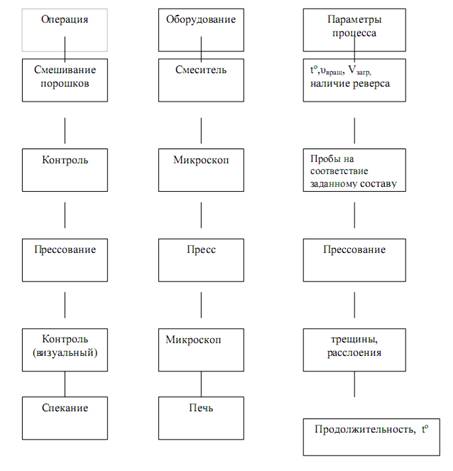

... включает в себя такие детали как: корпус, верхняя и нижняя формовочные плиты, захваты, пуансонодержатель, направляющие колонки и втулки, крепежные детали.[3] Схема маршрутно-технологического процесса изготовления детали методом порошковой металлургии 1.1 Термическая обработка пресс-формы С целью увеличения прочности и износостойкости деталей пресс-формы проводят термическую обработку. ...

0 комментариев